Form- und Dickenkontrolle von Bändern in einem Kaltwalzwerk

Form- und Dickenkontrolle von Bändern in einem Kaltwalzwerk

Die Wirtschaftlichkeit von Metallwalzprozessen korreliert stark mit dem Qualitätsniveau der endgewalzten Produkte. Die jüngsten Bemühungen zur Steigerung der Qualität der Endwalzprodukte in Walzprozessen konzentrierten sich hauptsächlich auf die großtechnische Anwendung und den Einsatz fortschrittlicher Methoden zur Automatisierungssteuerung. Der hohe Anteil an Dünnbandproduktion ist für ein Kaltwalzwerk sehr wichtig geworden. In diesem Fall ist die Dickenregelung und eine erweiterte Bandformregelung für die Bandqualität erforderlich, die durch die Variation der Banddicke und der Bandform bestimmt wird.

Das Walzen von Flachstahlprodukten ist ein komplexer Prozess, bei dem die Qualität des Produkts durch eine Reihe von Faktoren wie eingehendes Material, mechanische und elektrische Ausrüstung, Schmierung und Steuerungsstrategien usw. beeinflusst wird. Die wesentlichen Qualitätsparameter sind Materialdicke, Materialform und Oberfläche und die Homogenität der Spannungsverteilung. Für eine optimierte Wirtschaftlichkeit und einen maximalen Materialeinsatz sind enge Dickentoleranzen unerlässlich, damit das Band so nah wie möglich an die minimal zulässige Dicke gewalzt werden kann. Die Produktqualität lässt sich nur dann effektiv optimieren, wenn Mechanik, Elektrik und Instrumentierung sowie die Regelstrategie-Lösung gut zusammenspielen.

Das Kaltwalzen von Metallband ist ein Prozess, bei dem eine Abfolge von Prozessen durchgeführt wird, um die Rohmaterialien in ein fertiges Produkt umzuwandeln. Es handelt sich um einen Verformungsprozess, bei dem die Dicke des Bandes durch Druckkräfte reduziert wird, die von zwei gegenüberliegenden Walzen (normalerweise in Quarto-Anordnung) ausgeübt werden. Die Rolle dreht sich, um den Streifen zwischen sich zu ziehen und gleichzeitig zu quetschen. Das Band wird in mehreren Stichen entweder in einem Reversierwalzwerk oder in einem Tandemwalzwerk gewalzt. Jede Arbeitswalze wird von einer Stützwalze mit größerem Durchmesser gestützt. Während das Band in jedem Stich durch die Arbeitswalzenpaare läuft, wird die Dicke sukzessive reduziert. Die Dickenreduzierung wird durch eine sehr hohe Druckspannung in einem kleinen Bereich (bezeichnet als Walzspalt oder Walzspalt) zwischen den Arbeitswalzen verursacht. In diesem Bereich wird das Metall plastisch verformt und es kommt zu einem Schlupf zwischen Band und Arbeitswalzenoberfläche. Die erforderliche Presskraft wird durch Hydraulikstempel oder bei vielen älteren Mühlen durch eine elektromotorisch angetriebene Schneckenanordnung aufgebracht.

Das Kaltwalzen wird durchgeführt, um die Dicke des warmgewalzten Bandes weiter zu reduzieren und Materialeigenschaften zu erreichen, die zum Erhalten von Walzprodukten geeignet sind, wo eine höhere Dickenpräzision, geeignete Ebenheitsprofile und eine höhere Oberflächenqualität des Bandes erforderlich sind. Die Reduzierung der Banddicke durch Kaltwalzen kann hauptsächlich durch drei Arten von Prozessen erreicht werden, die unterschiedliche Automatisierungslösungen in Bezug auf Sensoren und Steuerungstechnologien erfordern.

Die drei Arten des in Kaltwalzwerken verwendeten Prozesses umfassen (i) ein eingerüstiges Kaltreversierwalzwerk, in dem das flache Metallband in mehreren Durchgängen (von 3 bis 7) verarbeitet und die Spule von zwei in der Nähe installierten Rollen abgewickelt wird das Gerüst, (ii) zweigerüstiges Reversier-Kaltwalzwerk, bei dem die Dickenreduzierung durch einen Umkehrprozess erreicht wird, aber die Anzahl der Stiche (von 1 auf 3) aufgrund der Erhöhung der Anzahl der Gerüste reduziert wird, und (iii) Tandem Kaltwalzwerk oder einfach Tandemwalzwerk, bei dem die Dickenreduzierung mit einer Anzahl von nicht reversierbaren Gerüsten erreicht wird (typischerweise im Bereich von 3 bis 7 nicht reversierbaren Gerüsten). Teilweise wird die Tandemstraße mit dem Beizprozess gekoppelt, um die Produktivität zu steigern. In diesem Fall wird der Prozess als kontinuierliches Tandem-Kaltwalzwerk bezeichnet, da Coils zusammengeschweißt werden und der Prozess voraussichtlich nur aus Wartungsgründen gestoppt wird. In diesem Fall wird sogar die Schweißnaht zwischen einem Coil und dem folgenden gewalzt.

Die Dickenabweichungen am Ausgang des Gerüsts werden aus zwei Quellen abgeleitet. Die erste Quelle liegt in den Materialeigenschaften begründet, die (i) durch die Dickenabweichungen des Vorschubbandes und (ii) durch den Verformungswiderstand erzeugt werden können. Diese werden hauptsächlich durch die Materialhärte bei verschiedenen Stichen, aber auch durch die chemische Zusammensetzung des Blechs auf der Bandlänge bestimmt. Die zweite Quelle wird vom Walzwerk erzeugt. Diese Abweichungen treten vor allem aufgrund der Bestandesnachgiebigkeit in Abhängigkeit vom Bestandeselastizitätsmodul auf. Auch die Reibwertvariation der Arbeitswalzen mit dem Walzband kann die Dickenabweichungen beeinflussen.

In Kaltwalzwerken (und insbesondere in Tandemwalzwerken) wird die Dickenregelung, d. h. die Regelung der automatischen Dickenregelung (AGC), mit ausgeklügelten Steuerungen erreicht, die berücksichtigen müssen, dass keine Looper vorhanden sind (wie im Fall von Warmbandwalzwerken). ) und damit die Regeltätigkeit aller Gerüste aufeinander abzustimmen, um die Stabilität des Walzprozesses zu gewährleisten. Weiterhin sind die Basissteuerungen von den externen Steuerungen zu unterscheiden. Die Grundregelungen hydraulische Spaltregelung (HGC), Geschwindigkeitsregelung (SC) und Drehmomentregelung (TC) hängen nicht von der Art des Walzprozesses ab, während sich die externen Regler je nach Struktur des Prozesses und Verfügbarkeit erheblich ändern können Sensoren.

Eingerüstiges Kaltreversierwalzwerk

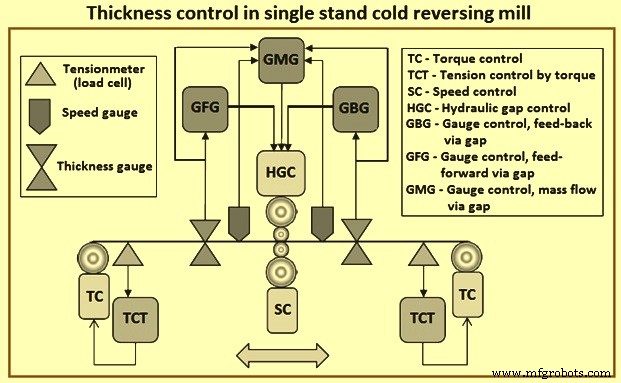

Ein typischer Dickenregler für ein eingerüstiges Kaltreversierwalzwerk und die gebräuchlichste Konfiguration von Sensoren ist in Abb. 1 dargestellt. Hier basieren die Dickenmesssensoren auf Röntgentechnologie und zielen darauf ab, die Dicke in der Mittellinie (und selten) zu messen das Dickenprofil). Geschwindigkeitssensoren basieren auf Lasertechnologien oder sind einfache Encoder. Generell ist der Einsatz von Lasertechnologie (deutlich teurer) vorzuziehen, wenn die benötigte Messgenauigkeit auch bei schnellen Beschleunigungs-/Erklärungszeiten gewährleistet werden soll, dh wenn ein Messgerät den Kontakt zum Material verlieren kann. Wägezellen werden normalerweise in jedem Zwischengerüst installiert, um eine direkte Messung der Spannung zwischen den Gerüsten zu erhalten. Wie in Abb. 1 gezeigt, ist es ganz normal, dass ein eingerüstiges Kaltreversierwalzwerk auf beiden Seiten des Walzwerks mit Dicken- und Geschwindigkeitssensoren (möglicherweise Encodern) ausgestattet ist.

Abb. 1 Dickenregelung in einem eingerüstigen Kaltreversierwalzwerk

Für das eingerüstige Kaltreversierwalzwerk sind die externen Steuerungen (i) die Zugspannungsregelung durch Drehmoment (TCT), bei der die Eingangs-/Ausgangsspannungen durch das vom TC geregelte Drehmoment konstant gehalten werden, das wiederum die anliegenden Motoren ausnutzt die Haspel-/Abhaspelhaspeln, (ii) die Spurweitenregelung, Feedback via Gap (GBG), bei der die Steuerung einen Trimm für die HGC-Referenz auf der Grundlage der Dickenmessung „H x-ray out“ generiert und nachgeschaltet zur Verfügung steht das Gerüst , (iii) die Dickenregelung, Feed-Forward via Gap (GFG), bei der die Steuerung einen Trimm für die HGC-Referenz erzeugt, um die Dickenabweichungen des zu walzenden eingehenden Bandes durch die installierte Röntgenanlage zu antizipieren der Eingangsseite und erzeugt die Messung „H x-ray in“ und (iv) die Messgeräteregelung, Massenfluss über Spalt (GMC), bei der die Steuerung darauf abzielt, die Dickenabweichungen „H x-ray out“ durch Ausnutzung zu kompensieren das Massenstromprinzip und damit die Geschwindigkeitsmessungen des Bandes bei der e Eingangsseite und Ausgangsseite („V in“ und „V out“).

Genauer gesagt, da Bandbreitenschwankungen vernachlässigbar sind, wird erwartet, dass die Massenstrombilanzgleichung erfüllt ist ('H x ray in' x 'V in' ='H x ray out 'x 'V out'). Auf der Grundlage dieser Gleichung ist es möglich, die Messung von 'H x-ray in' an der Eintrittsseite des Gerüsts zu verfolgen und dann eine weitere Messung der Dicke am Ausgang des betrachteten Gerüsts 'H MF out' =zu erhalten ('H Röntgen ein' x 'V ein'/ V aus'). Der GMC gewährleistet durch Steuern des Signals „H MF out“ anstelle des Signals „H x-ray out“ einen breiteren Stabilitätsspielraum und bessere Leistungen als der GBC, da es keine Transportverzögerung gibt, die das durch „H MF“ dargestellte Maß beeinträchtigt aus'.

Zweigerüstiges Kaltreversierwalzwerk

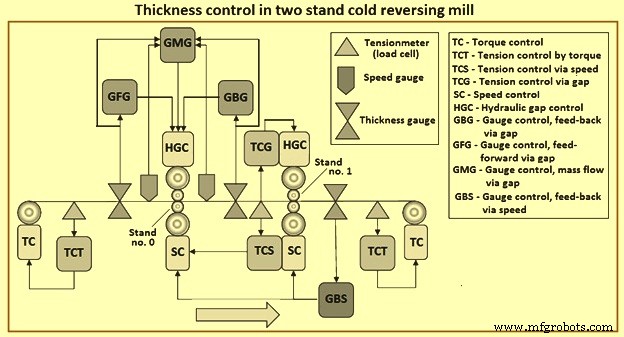

In dem Kaltumkehrwalzwerk mit zwei Gerüsten zielt HGC, das auf Gerüst Nummer 1 (Fig. 2) angewendet wird, nicht darauf ab, die Ausgangsdicke von Gerüst Nummer 1 direkt zu regulieren. Tatsächlich werden einige Regler in das Gehäuse des Kaltreversierwalzwerks mit zwei Gerüsten eingeführt, um die Spannung zwischen den Gerüsten zwischen Gerüst Nr. 0 und Gerüst Nr. 1 so weit wie möglich konstant zu halten, um die Erzeugung von Störungen für die GMC / GBC am Stand Nummer 0 tätig.

Abb. 2 Dickenregelung in einem zweigerüstigen Kaltreversierwalzwerk

Außerdem wird die Dicke am Ausgang von Gerüst Nummer 1 durch das GBS geregelt (Messwertregelung, Rückmeldung über Geschwindigkeit). Dieser Regler wirkt auf den Geschwindigkeitssollwert, der von dem SC verwendet wird, der auf Ständer Nummer 1 angewendet wird, und möglicherweise auf den Geschwindigkeitssollwert, der von dem SC verwendet wird, der auf Ständer Nummer 0 angewendet wird ) TCS-Regler (Zugregelung über Geschwindigkeit), der die Spannung zwischen den Gerüsten regelt, indem er den Geschwindigkeitssollwert für den SC variiert, der auf Gerüst Nr. 0 angewendet wird, und TCG-Regler (Zugregelung über Spalt), der auf den Spaltsollwert für die einwirkt HGC bewarb sich am Stand Nummer 1.

Die Auswahl zwischen Aktivhalten des TCG oder des TCS hängt von der Mühlengeschwindigkeit ab. Tatsächlich sind die TCS-Ergebnisse bei niedriger Geschwindigkeit in einem schnelleren Controller, aber natürlich kann es den GBS stören, der für die Sicherstellung der endgültigen Dicke verantwortlich ist. Daher wird eine geeignete Logik implementiert, um so schnell wie möglich von TCS auf TCG umzuschalten, wenn die Geschwindigkeit einen Schwellenwert erreicht. Natürlich werden in dem zweigerüstigen Kaltreversierwalzwerk, wenn die Walzrichtung umgekehrt wird, die Rollen der Gerüste Nummer 0 und Nummer 1 vertauscht und die externen Steuerungen werden mit einer symmetrischen Logik angewendet.

Tandem-Kaltwalzwerk

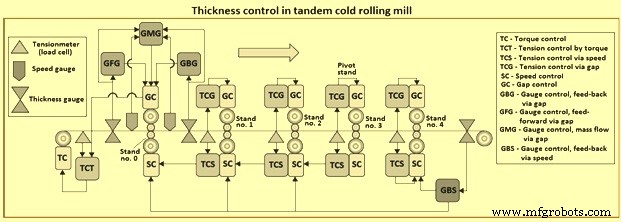

In der Tandem-Kaltwalzstraße wird die Steuerungslogik, die auf die zweigerüstige Kaltreversierstraße angewendet wird, weiter ausgebaut, um den Beitrag mehrerer Gerüste (Bild 3) und die entsprechende Verfügbarkeit von Sensoren zu berücksichtigen. Eine typische Tandem-Kaltwalzanlage ist mit Sensoren wie (i) Dickenröntgen an der Eintrittsseite von Gerüst Nummer 0 und am Ausgang von Gerüst Nummer 0, (ii) Dickenröntgen am Ausgang des letzten Gerüsts ausgestattet Stand, (iii) Laser-Geschwindigkeitsmesser sind im Allgemeinen nur am Eingang/Ausgang von Stand Nummer 0 installiert, (iv) alle Geschwindigkeiten zwischen den Standplätzen und die Wickelgeschwindigkeiten werden durch Encoder gemessen, und (v) alle Geschwindigkeitsmesser zwischen den Standplätzen Spannungen werden durch Wägezellen gemessen.

Wie im Fall des zweigerüstigen Kaltreversierwalzwerks wird GMC / GBC / GFC auf das erste Gerüst des Tandemgerüsts Nr. 0 (Abb. 3) angewendet, während das GBS, das für die Regelung der Enddicke zuständig ist, auf die Geschwindigkeitssollwerte einwirken kann für alle Stände. Darüber hinaus werden, wie im Fall des zweigerüstigen Kaltreversierwalzwerks, alle Spannungen zwischen den Gerüsten durch TCG oder TCS geregelt.

Die Geschwindigkeiten der Gerüste sowie der Auf- und Abhaspel sind aufeinander abzustimmen, um die Stabilität der Anlage zu gewährleisten. Dieser Feedforward-Regler wird als „Speedmaster“ bezeichnet. Der „Speed Master Controller“ soll implementiert werden, um die Geschwindigkeiten der verschiedenen Instanzen in der Mühle zu koordinieren. Dies ist besonders wichtig in zweigerüstigen Kaltumkehrstraßen/Tandemkaltwalzstraßen, wo die durch TCG/TCS erzielte Spannungsregulierung zwischen den Gerüsten nicht so schnell ist wie die durch TCT erzielte.

Abb. 3 Dickenregelung in einem Tandem-Kaltwalzwerk

Planheitskontrolle im Kaltwalzwerk

Die Planheitskontrolle im Kaltwalzwerk wird durch automatische Planheitskontrolle (AFC) durchgeführt. Die zu lösenden Regelaufgaben in der Level 1 Regelung für Kaltwalzwerke betreffen neben der Dicke (AGC) auch die Planheit (AFC).

Bei einem kaltgewalzten Band ist die Ebenheit definiert als der Betrag der Eigenspannungsdifferenz entlang der Breite des Materials. Die Messung der Bandeigenspannungen (der sogenannten Form) während des Aufwickelns kann durch geeignete Planheitssensoren, sogenannte Shape-Meter oder Stressometer, erfolgen, die bisher eine erhebliche Investition darstellen. Aufgrund der Kosten dieser Sensoren ist eine Anlage selten mit mehr als einem Ebenheitssensor ausgestattet, d. h. dem Formmesser, der am Ausgang des Walzwerks installiert ist.

Der Ebenheitssensor ist der wichtigste Teil des AFC-Systems. Der Sensor vom Kontaktrollentyp (Belastungsmesser) wird in diesem System unter Berücksichtigung der Stabilität und des Ansprechverhaltens des Ausgangs angewendet. Früher wurde der Kontaktwalzen-Ebenheitssensor nicht für Hochgeschwindigkeits- und Ultradünnwand-Kaltwalzwerke, wie z. B. Tandem-Kaltwalzwerke mit sechs Gerüsten, wegen der Angst vor Kratzern zwischen dem Sensor und dem Band verwendet. Bei diesem System verhindert ein ausgefeilteres Hilfsantriebssystem der Sensorwalze, das eine Synchronisation der Sensorgeschwindigkeit und der Bandgeschwindigkeit ermöglicht, die Kratzer.

Die AFC-Aufgabe wird normalerweise durchgeführt, indem nur die Ebenheitsaktuatoren des letzten Gerüsts im geschlossenen Regelkreis genutzt werden, da es dem Formmesser am nächsten ist und die unmittelbarste und vorhersagbarste Wirkung auf die endgültige Ebenheit des Coils hat. Die zum Durchführen des Kaltwalzens verwendeten Walzgerüste haben normalerweise fortschrittliche Ebenheitsstellglieder. Im Allgemeinen können in einem Tandem-Kaltwalzwerk/zweigerüstigen Kaltreversiergerüst die Gerüste vom 4-Walzen-Typ oder vom 6-Walzen-Typ (d. h. Gerüste mit 6 Walzen) sein. Das eingerüstige Kaltreversierwalzverfahren kann (insbesondere für rostfreien Stahl) mit Gerüsten vom 20-hohen Typ, auch bekannt als Cluster-Walzwerk oder Sendzimir-Walzwerk, erreicht werden.

Streifenformmesssystem

Die Bandform, auch als Bandplanheit bezeichnet, wird für alle Beteiligten in der Walzwerkindustrie immer wichtiger. Eine schlechte Bandform kann den Ausschuss erhöhen, da Produkte, die aus Band mit schlechter Form hergestellt werden, fehlerhaft sein können. Mit der zunehmenden Geschwindigkeit und Komplexität von Prozesslinien kann schlecht geformtes Ausgangsmaterial Maschinen beschädigen oder die Produktion verlangsamen.

Die Bandform wird zunehmend schwieriger zu kontrollieren, wenn das Verhältnis von Breite zu Dicke zunimmt und auch wenn das Material härter wird. Es wird normalerweise akzeptiert, dass Bandformfehler durch eine unterschiedliche prozentuale Abnahme über die Bandbreite verursacht werden. Dies verursacht eine unterschiedliche Dehnung des angrenzenden Abschnitts des Streifens, was innere Spannungen aufbaut, die zu einem Knicken führen. Es gibt vier Hauptbandformfehler, die durch unterschiedliche Reduktionen erzeugt werden. Diese werden als (i) lockere (gewellte) Kanten, (ii) Viertelwölbung, (iii) Mittenfülle und (iv) Fischgrätenmuster (Welligkeit) bezeichnet.

Die Einführung neuer Walzwerke, wie das Continuous Variable Crown (CVC) und Pair Cross (PC) und das Crossing and Shifting der Arbeitswalzen (RCS), wurden entwickelt, um die Bandform und das Profil zu verbessern, da die Walzwerke dazu in der Lage sind arbeiten als Schaltwalze, Kreuzwalze und Biegewalze.

Die Formbeherrschbarkeit eines bestimmten Walzwerkstyps hat einen entscheidenden Einfluss auf die Bandqualität. Je nach Produktpositionierung ist die Analyse und der Vergleich der Steuerung der Formkontrolle für das Kaltwalzen von Bandleistungen verschiedener Walzwerktypen und die Auswahl des geeigneten Walzwerktyps von wesentlicher Bedeutung.

Eine vernünftige Auslegung der Walzprozessparameter ist die Grundlage zur Sicherstellung der Formqualität. Die Verbesserung der Bandform durch Optimierung des Walzprozesses ist eine traditionelle technologische Methode. Es wurden jedoch zahlreiche neue Anwendungen dieser Methode etabliert. Die Formqualität wird durch die Optimierung des Emulsionsflusses der Prozesskühlung und der Mehrzonenkühlung verbessert. Das durch die schlechte Form des Bandkopfes verursachte Stahlhaftphänomen wird durch Optimierung der Walzbiegekraft vermieden.

Die Formqualität, die mechanischen Eigenschaften und die Oberflächenrauhigkeit eines in einem Kaltwalzwerk gewalzten Bandes werden durch Optimierung der Walzkraft und -spannung erreicht. Eine umfassende Verbesserung der Bandform und Oberflächenqualität kann auch durch die Optimierung der Walzkraft, der Banddehnungsrate und der Spannung erreicht werden. Unter der Logik, eine gute Bandform sicherzustellen, werden Flussmittel, Konzentration und Temperatur der Emulsion optimiert, um ein Rutschen und thermisches Verkratzen zwischen dem Band und den Walzen zu verhindern. Dadurch wird der Reinigungsgrad der Bandoberfläche verbessert und der Emulsionsverbrauch reduziert.

Die lokale Formsteuerung ist schwierig, da ihr Umfang klein ist. „Konvexe Rippe“ ist ein typischer lokaler Formfehler. Sie ist in den letzten Jahren in den Fokus der Produktionseinheiten für kaltgewalzte Bänder gerückt. Die konvexe Rippe ist auf das Vorhandensein eines lokalen Hochpunkts entlang der Streifenbreite zurückzuführen, wodurch eine scheinbare Ausbuchtung gebildet wird, die der Position des lokalen Hochpunkts entspricht. Dieser Defekt führt zu einer konvexen Längsrippe an der lokalen Position nach dem Abwickeln des Coils und beeinträchtigt somit ernsthaft die Produktqualität. Eine große Menge industrieller Daten zeigt, dass die konvexe Rippe von kaltgewalztem Band hauptsächlich durch die Vererbung lokaler Hochpunkte von warmgewalztem Band verursacht wird, was auf den Ursprung der Verhinderung der konvexen Rippe hinweist.

Die Edge-Drop-Control-Technologie kann den Schnittverlust reduzieren und die Ausbeute erhöhen. Die Anwendung der Kantenabfall-Steuerungstechnologie auf Siliziumstahl hat in den letzten Jahren zunehmende Aufmerksamkeit erfahren. Die Errungenschaften der Edge-Drop-Control-Technologie werden hauptsächlich in der Entwicklung automatischer Steuersysteme und der Gestaltung der Walzenprofile verkörpert.

Die Optimierung der Walzprozessparameter ist eine gängige und effektive technologische Maßnahme zur Verbesserung der Oberflächenqualität. Die Oberflächenqualitätskontrolle wird häufig mit der Formkontrolle kombiniert. Eine umfassende Kontrolle der Oberflächenrauheit und -form eines zweigerüstigen Kaltreversierwalzwerks wird durch die Optimierung der Prozessparameter wie Walzkraft und Spannung erreicht. Die Walzkraft, die Banddehnungsrate und die Spannung des Walzwerks werden optimiert, um eine umfassende Kontrolle der Oberflächenqualität und Form des Bands zu erreichen. Darüber hinaus werden die Oberflächenreinheit und Form des Bandes durch Optimierung des Flusses, der Konzentration und der Temperatur der Emulsion verbessert. Derzeit ist die Anwendung der umfassenden Steuerungstechnik eher selten.

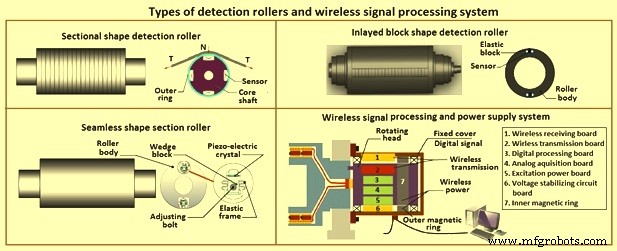

Die Formerkennung ist die Grundlage für das Erreichen einer Formregelung und ist der Schlüssel zur Verbesserung der Formqualität. Das Streifenformmessgerät ist das „Auge“ der Online-Erkennung. Es ist ein High-End-Messgerät für den Walzprozess. Das Bandformmessgerät besteht aus zwei Hauptteilen, nämlich einer Formerkennungsrolle und einem Formsignalübertragungsprozessor. Die Entwicklung eines Formmessers ist so schwierig, dass er lange Zeit von wenigen Firmen monopolisiert wurde. In den letzten 10 Jahren wurde ein großer Durchbruch beim Shape-Meter erzielt. Die nahtlose Formerkennungswalze und der drahtlose Formsignalübertragungsprozessor wurden unabhängig voneinander entwickelt und erfolgreich angewendet.

Ein herkömmliches Formmessgerät, das beim Kaltwalzen verwendet wird, besteht aus einer Anordnung von Kraftmessdosen, die entlang der Breite des Bandes verteilt sind. Jede Lastzelle erzeugt ein Signal, das den Druck darstellt, der von der damit in Kontakt stehenden Streifenscheibe ausgeübt wird. Als Ergebnis erzeugt der Formmesser eine Reihe von Spannungssignalen, deren Dimension die Anzahl der auf dem Sensor platzierten Lastzellen ist [Form =(T1 ... Tn)]. Neuerdings sind berührungslose Sensoren auf Ultraschallbasis erhältlich, die eine ganz ähnliche Reihe von Signalen liefern. Es sei darauf hingewiesen, dass das Vorhandensein eines Gradienten in der spezifischen Spannung, die zwei verschiedenen Streifenscheiben zugeordnet ist, impliziert, dass die beiden Scheiben unterschiedliche Dehnungswerte aufweisen. Ein übermäßiger Unterschied in der Dehnung zwischen den Streifenscheiben wiederum kann einen offensichtlichen Ebenheitsfehler implizieren, der korrigiert werden muss.

Die international beliebte Schnittform-Erkennungsrolle ist die Schnittform-Erkennungsrolle (Bild 4). Diese Rolle besteht aus einer Kernwelle, Außenringen und piezoelektrischen Sensoren. Der Streifen umschließt die Formerfassungsrolle, um einen bestimmten Winkel zu bilden. Die Bandspannung T wirkt auf die Formerfassungsrolle und führt zu einem Druck N. Eine Reihe von äußeren Ringen und Sensoren sind entlang der axialen Richtung der Formerfassungsrolle angeordnet, und der Druck N wird übertragen und erfasst. Die axiale Druckverteilung wird vom Signalverarbeitungsrechner in eine Zugverteilung umgewandelt, so dass die Bandform berechnet werden kann. Diese Art von Formerkennungsrolle kann die Bandoberfläche aus zwei Gründen zerdrücken und zerkratzen. Erstens besteht zwischen den äußeren Ringen ein Spalt. Zweitens ist die axiale Temperatur der Formerfassungswalze unterschiedlich. Der Temperaturunterschied zwischen der Mitte und dem Rand der Messrolle beträgt etwa Dutzende Grad Celsius, was zu radialen Wärmeausdehnungsunterschieden zwischen verschiedenen Außenringen führt.

Eine eingelegte Blockform-Erkennungsrolle (Abb. 4) wurde entwickelt, um die Nachteile von Querschnittsform-Erkennungsrollen zu überwinden. Am Körper der Erfassungsrolle sind zwei rechteckige Nuten eingearbeitet, und in jeder rechteckigen Nut ist ein Satz elastischer Blöcke mit Sensoren installiert. Die Struktur vermeidet wirksam ein Verkratzen der Bandoberfläche, das durch die ungleichmäßige Wärmeausdehnung der abschnittsweisen Erfassungsrolle verursacht wird. Der „Hauteffekt“ des Stroms führt jedoch leicht zu einer ungleichmäßigen Härte der rechteckigen Rillenkante und anderer Teile des Walzenkörpers, wenn eine Wärmebehandlung angewendet wird. Das gebrochene Band kann leicht den weichen Teil des Walzenkörpers beschädigen, und die beschädigte Walzenoberfläche kann die Bandoberfläche in der weiteren Produktion zerkratzen.

Um die oben genannten Probleme vollständig zu lösen, wurde eine neue Art von nahtlosen Formerkennungswalzen (Abb. 4) entwickelt. Entlang der Umfangsrichtung werden nahe der Rollenoberfläche zwei bis vier präzise Durchgangslöcher in den Rollenkörper eingearbeitet. Die Wandstärke zwischen dem Loch und der Außenfläche der Walze beträgt zwischen 6 mm und 8 mm. Die Wandstärke soll nicht nur der Druckübertragung förderlich sein, sondern auch genügend Dicke für den Walzenschliff behalten. Innerhalb jedes Durchgangslochs ist eine Reihe von Sensoren angeordnet. Das Walzenmaterial ist Chrom-Mangan-Stahl mit hohem Kohlenstoffgehalt und die Walzenoberflächenhärte übersteigt 60 HRC nach dem Abschrecken. Die Dicke der gehärteten Schicht beträgt 4 mm oder mehr. Diese Formerkennungsrolle bietet die Vorteile einer nahtlosen Oberfläche, einer hohen Härte und einer tiefengehärteten Schicht, die die technischen Probleme des Zerkleinerns und Kratzens der Bandoberfläche vollständig lösen.

Auf den Sensor wird durch Presspassung ein gewisser Vordruck aufgebracht, um den Sensor im Linearitätsbereich arbeiten zu lassen. Tatsächlich existiert ein gewisser Temperaturunterschied und thermischer Verformungsunterschied zwischen der äußeren Oberfläche der Erfassungsrolle und dem inneren Sensor während des Walzprozesses, und diese Unterschiede können die Größe der Interferenz und des Vordrucks zwischen Sensoren und der inneren Wand schwächen oder verringern von Durchgangslöchern, was zu einer Verzerrung des Erfassungssignals führt. Die Montage von Sensoren muss daher eine ausreichende Störgröße und einen ausreichenden Vordruck aufweisen. Zur Lösung des Problems werden mit der Finite-Elemente-Software das Temperaturfeld, die thermische Verformung und die Druckübertragung der Detektionswalze und Sensoren im Walzprozess simuliert. Die Strukturgröße der Walze und die Störgröße werden optimiert.

Kohlebürste und Schleifring sind die beliebten Strukturen zur Signalübertragung und Stromversorgung. Eine Reihe von Schleifringen aus Kupfer ist am rotierenden Ende des Halses der Erfassungsrolle befestigt, und eine Reihe von Kohlebürsten ist an der Abdeckung befestigt, die mit dem Lagerkeil verbunden ist. Die Signale der Tastrolle werden über Drähte an die Schleifringe übertragen. Die rotierenden Schleifringe übertragen dann die Signale an die feststehenden Kohlebürsten. Außerdem werden die Signale über Fernleitungen zu den entfernten Endgeräten übertragen. Das Prinzip der Stromversorgung ähnelt dem der Signalübertragung. Aufgrund der Reibung zwischen Kohlebürste und Schleifring können Verschleiß, Vibrationen und starke Signalverzerrungen auftreten. Kohlebürste und Schleifring mussten häufig gewartet und mit Kühl- und Reinigungsvorrichtungen ausgestattet werden. Die Fernübertragung des analogen Signals kann leicht durch elektromagnetische Einflüsse, Vibrationen, Temperatur und andere Faktoren gestört werden, die den Fehler erhöhen können.

Abb. 4 Arten von Erkennungsrollen und drahtloses Signalverarbeitungssystem

Ein drahtloser und integrierter Signalübertragungsprozessor (Abb. 4) wurde entwickelt, um die obigen Probleme zu lösen. Der Signalprozessor besteht aus einem rotierenden Kopf und einer festen Abdeckung. Der Drehkopf ist mit der Erkennungsrolle verbunden und dreht sich synchron. Auf dem rotierenden Kopf sind eine Erregungsleistungsplatine, eine analoge Erfassungsplatine, eine digitale Verarbeitungsplatine, eine drahtlose Übertragungsplatine und ein innerer Magnetring angeordnet. Der Deckel ist auf dem Lagerbock befestigt und auf dem Deckel sind eine Funkempfangsplatine, ein äußerer Magnetring und eine spannungsstabilisierende Platine verbaut.

Das Funktionsprinzip besteht darin, dass die drahtlose Empfangsplatine und der äußere Magnetring auf der Abdeckung durch das Kabel und die spannungsstabilisierende Platine mit Strom versorgt werden. Der rotierende innere Magnetring empfängt das spannungsstabilisierende Signal durch drahtlose Induktionsübertragung, und alle Sensoren in der Erkennungswalze und alle Leiterplatten auf dem rotierenden Kopf werden von der Erregungsleistungsplatine gespeist. Die Ausgangssignale des Sensors werden von der analogen Erfassungskarte gesammelt, und die digitale Verarbeitungskarte implementiert die Analog-Digital-Umwandlung. Die digitale Verarbeitung und Codierung werden unter den Bedingungen der magnetischen Kopplungsisolation und der photoelektrischen Isolation durchgeführt. Die Signale werden dann an die drahtlose Übertragungsplatine geliefert. Die drahtlose Übertragungsplatine wandelt die Signale in hochfrequente drahtlose Signale um und überträgt die drahtlosen Signale an die drahtlose Empfangsplatine. Die drahtlose Empfangsplatine wandelt die drahtlosen Signale in drahtgebundene Signale um. Abschließend werden die Signale über das abgeschirmte Kabel zum entfernten Signalverarbeitungsrechner übertragen.

Die Formerkennung wird durch Vibration, Elektromagnetik, Temperaturunterschiede, Installationsfehler der Erkennungsrolle, Verformung, Änderungen der Spulenform und andere Faktoren beeinflusst, sodass die Formerkennungssignale eine Rauschunterdrückung und Fehlerkompensation benötigen, um die Präzision sicherzustellen. Ein zeitdiskreter Tracking-Differentiator wird angewendet, um das Rauschen des Formerkennungssignals zu eliminieren.

Das Formsteuersystem kann gemäß der Steuersequenz in ein Voreinstellungssteuersystem und ein geschlossenes Steuersystem unterteilt werden, und die Modellierung des Formsteuersystems umfasst Mechanismen und intelligente Modelle. Die Voreinstellregelung ist eine prädiktive Regelung und die Regelung mit geschlossenem Regelkreis eine überwachende Regelung. Die beiden Regelsysteme ergänzen sich und sichern die Formqualität des Bandes. Die Formvoreinstellung ist die Grundlage der Regelung. Präzision, Geschwindigkeit und Stabilität der Regelung im geschlossenen Regelkreis werden direkt von der Präzision der Voreinstellungsregelung beeinflusst.

Kern und Schlüssel der Regelung sind die Regelungsmodelle, die Regelstrategie und Modellalgorithmus beinhalten. Wenn das Bandformsignal erfasst wird, berechnet das Steuermodell schnell den Einstellbetrag der Steuermittel (z. B. Walzenneigungsbetrag, Walzenbiegekraft, Mehrzonen-Kühlspray), um eine rechtzeitige und genaue Einstellung der Bandform basierend auf quadratischer Optimierung zu erreichen und Hysteresekompensation.

Rollenkippen und Biegen sind die flexibelsten und schnellsten Mittel zur Formkontrolle. Das Fuzzy-Neural-PID-Modell (Proportional-Integral-Differential) der Wankneigungs- und Biegeanpassung wurde basierend auf der Koordination der beiden intelligenten Methoden der Fuzzy-Theorie und des neuronalen Netzwerks erstellt. Da der herkömmliche PID-Regelalgorithmus nicht direkt an den komplexen und veränderlichen Walzprozess angepasst werden kann, wird die Fuzzy-Theorie, die gut mit unbekannten Modellen umgehen kann, mit dem neuronalen Netzwerk mit starker Selbstlernfähigkeit kombiniert, um den Formsteuereffekt zu verbessern .

Herstellungsprozess

- Zutrittskontrolle mit QR, RFID und Temperaturüberprüfung

- Raspberry Pi Sensor- und Aktuatorsteuerung

- Sprechen Sie mit Arduino und steuern Sie es mit Google Assistant

- Gießen und Walzen von Dünnbrammen

- Wassermanagement und Umweltschutz im Stahlwerk

- Hauptmerkmale einer modernen Warmbandstraße

- Kaltwalzen von Stählen

- Generationstransport und Verwendung von Mühlenwaage

- Universalträger und ihr Rollen

- Warm- und Kaltwalzprozess