Schweißverfahren

Schweißverfahren

Schweißen ist ein Herstellungsprozess, bei dem Materialien durch Koaleszenz verbunden werden. Das Schweißen wird normalerweise durchgeführt, indem die Werkstücke geschmolzen und ein Füllmaterial hinzugefügt werden, um einen Pool aus geschmolzenem Material zu bilden, das abkühlt, um eine starke Verbindung zu bilden, entweder mit Druck, der manchmal in Verbindung mit Wärme verwendet wird, oder von selbst, um die Schweißnaht herzustellen. Dies steht im Gegensatz zum Löten und Hartlöten, bei denen ein Material mit niedrigerem Schmelzpunkt zwischen den Werkstücken geschmolzen wird, um eine Verbindung zwischen ihnen zu bilden, ohne die Werkstücke zu schmelzen. Das Schweißen erfordert normalerweise eine Wärmequelle, um eine Hochtemperaturzone zum Schmelzen des Materials zu erzeugen, obwohl es möglich ist, zwei Metallteile ohne großen Temperaturanstieg zu verschweißen.

Es gibt einige Verfahren mit Festphasenfügen. Bei diesen Verfahren schmelzen die Elektroden nicht, jedoch entsteht dabei Wärme. Da die Werkstücke zudem eng aneinander gepresst werden, wird während des Fügevorgangs Luft ausgeschlossen. Beim normalen Schweißen ist das geschmolzene und erstarrte Material normalerweise schwächer als das bearbeitete Material der gleichen Zusammensetzung. Beim Verbinden in fester Phase tritt ein solches Schmelzen nicht auf, und daher kann das Verfahren Verbindungen hoher Qualität erzeugen. Auch unterschiedliche Metalle lassen sich mit diesen Verfahren problemlos verschweißen. Im normalen Schweißprozess bereitet das Verbinden unterschiedlicher Metalle Probleme, da beim Schmelzen spröde intermetallische Verbindungen entstehen.

Die moderne Schweißtechnik begann kurz vor dem Ende des 19. Jahrhunderts mit der Entwicklung von Verfahren zur Erzeugung hoher Temperaturen in punktuellen Zonen. Es werden verschiedene Methoden und Standards übernommen und es wird immer noch nach neuen und verbesserten Schweißmethoden gesucht.

Obwohl die verschiedenen Schweißverfahren ihre eigenen Vorteile und Einschränkungen haben und für spezielle und spezielle Anwendungen erforderlich sind, nimmt das Lichtbogenhandschweißen (MMA) weiterhin die dominierende Position in Bezug auf das insgesamt aufgetragene Schweißgut ein. Schweißprozesse können nach folgenden Kriterien klassifiziert werden.

- Schweißen mit oder ohne Zusatzmaterial – Das Schweißen kann mit oder ohne Auftragen von Zusatzmaterial erfolgen. Wenn ohne Zusatzwerkstoff geschweißt wird, spricht man von „autogenem Schweißen“. Früher war nur das Gasschweißen der Schmelzprozess, bei dem eine Verbindung mit oder ohne Zusatzwerkstoff erreicht werden konnte. Mit der Entwicklung vieler anderer Schweißverfahren (z. B. WIG, Elektron usw.) führte eine solche Klassifizierung jedoch zu Verwirrung, da diese Verfahren in beide Kategorien fallen.

- Energiequelle beim Schweißen – Eine Reihe von Energiequellen wie chemische, elektrische, Licht-, Schall-, mechanische Energien usw. werden verwendet. Außer der chemischen Energie werden jedoch alle anderen Energieformen aus elektrischer Energie erzeugt. Daher ist dieses Kriterium kein gutes Kriterium für eine korrekte Klassifizierung.

- Lichtbogen- und Nicht-Lichtbogen-Schweißen – In dieser Klassifizierung fallen alle Lichtbogen-Schweißverfahren unter eine Klasse und alle anderen Verfahren unter die Nicht-Lichtbogen-Schweißklasse. Es ist jedoch schwierig, eine der Klassen Verfahren wie Elektroschlackeschweißen (ESW) und Abbrennstumpfschweißen usw. unter dieser Klassifizierung zuzuordnen, und daher ist eine solche Klassifizierung auch nicht perfekt.

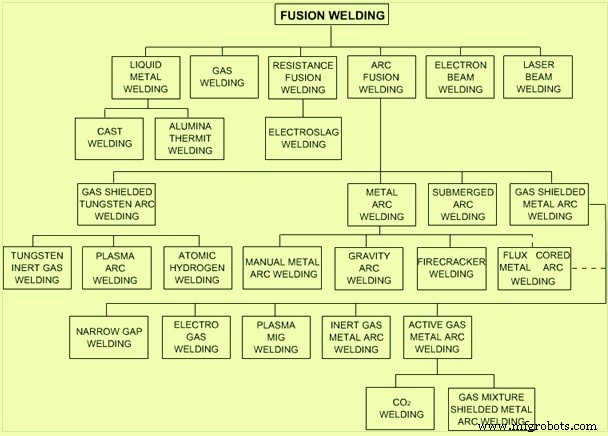

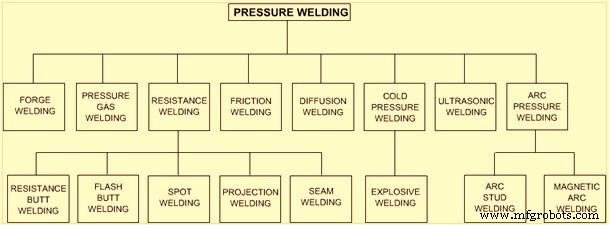

- Schmelz- und Druckschweißen – Diese Klassifikation ist die am weitesten verbreitete Klassifikation, da sie alle Prozesse in beiden Kategorien unabhängig von der Wärmequelle und dem Schweißen mit oder ohne Zusatzmaterial abdeckt. Zum Schmelzschweißen zählen alle Verfahren, bei denen geschmolzenes Metall frei erstarrt, während beim Pressschweißen geschmolzenes Metall, sofern vorhanden, auf engstem Raum (z. B. Widerstandspunktschweißen oder Lichtbogenbolzenschweißen) unter Druck erstarrt oder halbfestes Metall unter Druck abkühlt. Schmelz- und Pressschweißverfahren sind in Abb. 1 bzw. Abb. 2 dargestellt.

Abb. 1 Schmelzschweißverfahren

Bild 2 Druckschweißverfahren

Nachfolgend werden die wichtigsten Schweißverfahren kurz beschrieben.

Gasschweißen – Das Autogen-Schweißen ist das wichtigste Verfahren zum Verbinden einer Vielzahl von Metallen. Anstelle von Acetylen können beim Gasschweißen auch andere Brenngase wie Flüssiggas, Methan, Wasserstoff etc. verwendet werden. Abhängig vom Verhältnis des Gas-Sauerstoff-Verhältnisses können drei Arten von Flammen erhalten werden, nämlich (i) reduzierende Flamme, (ii) neutrale Flamme und (iii) oxidierende Flamme. Die reduzierende Flamme (auch Aufkohlungsflamme genannt) enthält unverbrannten Kohlenstoff, der während des Schweißens der Schweißnaht hinzugefügt werden kann. Die Aufkohlungsflamme kann zum Schweißen von Stählen mit hohem Kohlenstoffgehalt oder zum Aufkohlen der Oberfläche von kohlenstoffarmen oder Weichstählen geeignet sein. Zum Schweißen von Stählen und anderen Metallen wird ausnahmslos eine neutrale Flamme verwendet. Bei oxidierender Flamme wird die innere Zone sehr klein und ein lautes Geräusch wird induziert. Die oxidierende Flamme ergibt die höchstmögliche Temperatur. Die maximale Temperatur der Oxy-Acetylen-Flamme beträgt etwa 3200 °C, und das Zentrum dieser Wärmekonzentration liegt direkt an der äußersten Spitze des weißen Kegels. Eine oxidierende Flamme führt normalerweise Sauerstoff in das Schweißgut ein und wird zum Schweißen von Stählen nicht bevorzugt.

Der Schweißbrenner hat eine Mischkammer, in der Sauerstoff und Acetylen vermischt und das Gemisch an der Brennerspitze gezündet wird. Das Schweißen kann auf zwei Arten durchgeführt werden. Bei der Vorhandtechnik bewegt sich der Brenner in Schweißrichtung, wobei der Brenner um 65 Grad zum Schweißgut geneigt ist. Bei der Rückhandtechnik ist der Brenner um 45 Grad zum nicht geschweißten Bereich geneigt. Das Gasschweißen eignet sich besser für dünne Platten und Bleche, da seine Flamme nicht so durchdringend ist wie die des Lichtbogenschweißens. Die Schweißzeit ist vergleichsweise länger und die Wärmeeinflusszone (HAZ) und der Verzug sind größer als beim Lichtbogenschweißen

MMA-Schweißen oder Schutzgasschweißen (SMAW) – Es wird auch als Stick-Schweißen oder Flux-Shielded-Arc-Schweißen (FSAW) bezeichnet. Es ist das sehr flexible und weit verbreitete Lichtbogenschweißverfahren. Dabei wird ein Lichtbogen zwischen einer umhüllten Metallelektrode und einem Werkstück gezündet. Die Hitze des Lichtbogens schmilzt das Grundmetall und die Elektrode, die sich vermischen, um beim Abkühlen eine kontinuierliche feste Masse zu bilden. Ein elektrischer Strom in Form von Wechsel- oder Gleichstrom aus einer Schweißstromversorgung wird verwendet, um den Lichtbogen zwischen der Elektrode und den zu verbindenden Metallen zu bilden. Beim Verlegen der Schweißnaht zerfällt die Flussmittelbeschichtung der Elektrode, gibt Dämpfe ab, die als Schutzgas dienen, und bildet eine Schlackenschicht. Beides schützt den Schweißbereich vor atmosphärischer Verunreinigung. Das E-Hand-Schweißen kann zum Verbinden von Stählen, Edelstählen, Gusseisen und vielen NE-Materialien verwendet werden. Für viele unlegierte und hochfeste Kohlenstoffstähle ist es die bevorzugte Verbindungsmethode.

Unterpulverschweißen (UP-Schweißen) – Der Schweißprozess hat seinen Namen, weil die Schweißnaht und die Lichtbogenzone unter einer Flussmitteldecke eingetaucht sind. SAW erwärmt Metalle unter Verwendung eines Lichtbogens zwischen einer blanken Elektrode und dem Grundmaterial unter einer Decke aus Flussmittel. Das Flussmittel wird leitend, wenn es geschmolzen ist, wodurch ein Strompfad zwischen der Elektrode und dem Werkstück entsteht. Bei diesem Verfahren wird eine durch das Flussmittel abgeschirmte durchgehende Massivdrahtelektrode verwendet. Das Flussmittel dient dazu, den Lichtbogen während des Schweißens zu stabilisieren, während das Schmelzbad von der Atmosphäre abgeschirmt wird. Die Flussmitteldecke verhindert Spritzer und Funken, während sie ultraviolettes Licht und Dämpfe abschirmt, die normalerweise ein Teil von SMAW sind. Es bedeckt und schützt auch die Schweißnaht während des Abkühlens und kann die Zusammensetzung und die Eigenschaften der Schweißnaht beeinflussen. SAW ist normalerweise automatisiert, es sind jedoch auch halbautomatische Systeme erhältlich. Der Strom kann entweder Wechsel- oder Gleichstrom sein und für automatisierte Systeme können die Elektroden ein einzelner Draht oder mehrere massive oder röhrenförmige Drähte oder Streifen sein. Aufgrund der Verwendung von körnigem Flussmittel und der Fließfähigkeit des geschmolzenen Schweißbades kann das Schweißen nur in einer flachen oder horizontalen Position durchgeführt werden. Mit diesem Verfahren können hohe Abschmelzleistungen erzielt und sehr dicke und dünne Materialien geschweißt werden.

Lichtbogenschweißen mit Fülldraht (FCAW) – FCAW wurde in den frühen 1950er Jahren als Alternative zu SMAW entwickelt. Der Vorteil von FCAW gegenüber SMAW besteht darin, dass die Verwendung der Stabelektroden entfällt. Dies half FCAW, viele der mit SMAW verbundenen Einschränkungen zu überwinden. Das Verfahren ist wegen seiner hohen Schweißgeschwindigkeit und Tragbarkeit weit verbreitet. Es ist ein halbautomatischer oder automatischer Schweißprozess, der für Kohlenstoffstahl, Edelstahl und niedriglegierte Stähle entwickelt wurde. Es verwendet einen elektrischen Lichtbogen, um eine Koaleszenz zwischen einer durchgehenden rohrförmigen Füllmetallelektrode und den Grundmaterialien zu erzeugen, und kann mit oder ohne Schutzgas durchgeführt werden. FCAW erfordert eine kontinuierlich zugeführte, verbrauchbare, röhrenförmige Elektrode, die ein Flussmittel und eine konstante Spannung enthält, oder, seltener, eine Konstantstrom-Schweißstromversorgung. Manchmal wird ein extern zugeführtes Schutzgas verwendet, aber oft verlässt man sich auf das Flussmittel selbst, um den notwendigen Schutz vor der Atmosphäre zu erzeugen, wodurch sowohl gasförmiger Schutz als auch flüssige Schlacke erzeugt werden, die die Schweißnaht schützt. Bei gasgeschütztem Fülldraht werden Abschirmmittel durch ein Flussmittel bereitgestellt, das in der röhrenförmigen Elektrode enthalten ist. Ein von außen zugeführtes Gas verstärkt die Kernelemente der Elektrode, um eine atmosphärische Kontamination des geschmolzenen Metalls zu verhindern. Wenn ein Schutzgas verwendet wird, ist die Prozessausrüstung praktisch die gleiche wie beim Schutzgasschweißen. Mit speziellen spannungsgeprüften Speisern ist es möglich, hochwertiges Fülldrahtschweißen mit einer Konstantstrom-Schweißstromversorgung durchzuführen. Das Verfahren eignet sich für das Schweißen in allen Positionen mit dem richtigen Schweißzusatz und der richtigen Parameterauswahl.

Metall-Schutzgasschweißen (GMAW) – Es wird auch Metall-Inertgas (MIG)-Schweißen genannt. GMAW ist ein Lichtbogenschweißverfahren, das die automatische Zufuhr einer kontinuierlichen, festen, verbrauchbaren Elektrode umfasst, die normalerweise durch ein extern zugeführtes Gas abgeschirmt ist. Das Verfahren wird zum Schweißen von Metallen wie Stahl, Aluminium, Edelstahl und Kupfer verwendet und kann zum Schweißen in jeder Position verwendet werden, wenn geeignete Schweißparameter und -geräte ausgewählt werden. GMAW verwendet die positive Polarität der Gleichstromelektrode (DCEP), und das Gerät bietet eine automatische Lichtbogensteuerung. Die einzigen manuellen Kontrollen, die vom Schweißer vorgenommen werden müssen, sind Pistolenpositionierung, Führung und Fahrgeschwindigkeit. Bei diesem Verfahren wird ein Zusatzwerkstoff auf einer Spule gelagert und von Rollen (Strom wird in den Draht geleitet) durch ein Rohr in einen „Brenner“ getrieben. Die große Menge an Schweißdraht auf der Spule bedeutet, dass der Prozess als kontinuierlich angesehen werden kann und lange, ununterbrochene Schweißnähte problemlos hergestellt werden können. Ein Inertgas wird auch entlang der Röhre und in den Brenner geleitet und existiert um den Draht herum. Zwischen dem Draht und dem Werkstück wird ein Lichtbogen gezündet, und aufgrund der hohen Temperatur des Lichtbogens bildet sich fast augenblicklich ein Schweißbad. Dabei geht es vor allem um die Auswahl des richtigen Gasgemisches, dessen Durchflussmenge, Schweißdrahtgeschwindigkeit und -strom. Sind diese einmal eingestellt, ist die erforderliche Fachkompetenz geringer als beim Oxy-Acetylen-Verfahren. Der Prozess kann leicht automatisiert werden. MIG-Schweißen wird heute üblicherweise von Robotern durchgeführt. Das GMAW-Schweißverfahren wird häufig bei Stählen und Aluminium eingesetzt. Obwohl der Inertgasschutz die Schweißnaht sauber hält, können je nach Prozesseinstellungen Spritzer von Metallkügelchen neben der Schweißnaht sein, die ihr Aussehen beeinträchtigen, wenn sie nicht entfernt werden.

Tandemschweißen – Im Vergleich zu einem herkömmlichen MSG-System werden beim Tandemschweißen zwei in Reihe geschaltete Drähte hintereinander verwendet. Die Schweißdrähte werden gleichzeitig zugeführt und mit unabhängigen Kontaktspitzen geschmolzen, die in demselben Brenner montiert sind. Das Ergebnis ist eine hervorragende Schweißnahtqualität mit wenig Spritzern und bis zu dreimal höheren Auftragsraten und Verfahrgeschwindigkeiten als herkömmliche Systeme. Das Verfahren hat ideale Eigenschaften für automatisierte Anwendungen.

Wolfram-Inertgas- (WIG) oder Gas-Wolfram-Lichtbogenschweißen (GTAW) ) – Es handelt sich um einen manuellen Schweißprozess, bei dem eine nicht abschmelzende Wolframelektrode, ein inertes oder halbinertes Gasgemisch und ein separates Füllmaterial verwendet werden. Dieses Verfahren ist besonders nützlich zum Schweißen dünner Materialien und zeichnet sich durch einen stabilen Lichtbogen und qualitativ hochwertige Schweißnähte aus, erfordert jedoch erhebliche Fähigkeiten des Bedieners und kann nur bei relativ niedrigen Geschwindigkeiten durchgeführt werden. Bei diesem Verfahren wird eine nicht abschmelzende Wolframelektrode verwendet und zwischen dieser und der Werkstückoberfläche ein Lichtbogen gezündet. GTAW kann auf fast allen schweißbaren Metallen verwendet werden, obwohl es am häufigsten auf Edelstahl und Leichtmetalle angewendet wird. Es wird oft verwendet, wenn hochwertige Schweißnähte äußerst wichtig sind.

Plasma-Lichtbogenschweißen (PAW) – PAW ist eine Variation von GTAW. Das Verfahren verwendet eine Wolframelektrode, verwendet jedoch Plasmagas, um den Lichtbogen zu erzeugen. Der Lichtbogen ist konzentrierter als der GTAW-Lichtbogen, was die Quersteuerung kritischer macht und somit die Technik im Allgemeinen auf einen mechanisierten Prozess beschränkt. Der Einschnürungsprozess erhöht die Lichtbogenspannung und das Ausmaß der stattfindenden Ionisierung erheblich. Zusätzlich zur Erhöhung der Lichtbogentemperatur erstreckt sich der heißeste Bereich des Plasmas außerhalb der Düse nach unten in Richtung der Arbeitsfläche. Das Gesamtergebnis ist eine konzentriertere Wärmequelle bei einer höheren Temperatur, die die Wärmeübertragungseffizienz stark erhöht und schnellere Fahrgeschwindigkeiten ermöglicht. Bei manueller Verwendung ist ein hohes Maß an Bedienergeschick erforderlich. Aufgrund seines stabilen Stroms kann das Verfahren auf einen größeren Bereich von Materialdicken als das GTAW-Verfahren angewendet werden. Es ist viel schneller und kann auf alle Materialien wie WIG angewendet werden, außer auf Magnesium. Automatisiertes Schweißen von Edelstahl ist eine wichtige Anwendung des Verfahrens.

Laserstrahlschweißen (LBW) – LBW ist ein automatisierter Prozess, der die Wärme eines konzentrierten kohärenten Lichtstrahls nutzt, um zwei Materialien zu verbinden. Das Verfahren wird zum Schweißen aller Metalle einschließlich Stahl, Edelstahl, Aluminium, Titan, Nickel und Kupfer verwendet und bietet hohe mechanische Eigenschaften und Verfahrgeschwindigkeiten bei geringem Verzug und ohne Schlacke oder Spritzer. Schweißnähte können mit oder ohne Füllmetall ausgeführt werden, und in vielen Anwendungen wird ein Schutzgas verwendet, um das Schmelzbad zu schützen. Die verwendete Ausrüstung erfordert aufgrund der sehr hohen Schweißgeschwindigkeiten und der kleinen vom Laserstrahl betroffenen Fläche eine erhebliche Kapitalinvestition und ein hohes Maß an Bedienergeschick,

Elektrisches Widerstandsschweißen – Es ist ein Nicht-Schmelzschweißverfahren. Wärme wird erzeugt, wenn ein hoher elektrischer Strom durch einen kleinen Bereich der beiden sich berührenden Metalloberflächen geleitet wird. Die erzeugte Wärme H ist gegeben durch H =I² × R × t, wobei I der Strom, R der Widerstand der Grenzfläche und t die Zeit des Anlegens des Stroms ist. Wenn der Temperaturanstieg ausreichend ist, wird ein großer Druck auf die erhitzte Grenzfläche aufgebracht, um eine Schweißverbindung zu bilden. Die Prozessvariablen sind Strom, Zeit der Strombeaufschlagung, Druck, Dauer der Druckbeaufschlagung, zu verschweißende Materialien und deren Dicke. Es gibt fünf Hauptarten des Widerstandsschweißens. Diese sind (i) Punktschweißen, (ii) Nahtschweißen, (iii) Buckelschweißen, (iv) Stauchstumpfschweißen und (v) Abbrennstumpfschweißen.

- Punktschweißen – Beim Punktschweißen werden die zu schweißenden Bleche übereinander gehalten, nachdem die beiden Kontaktflächen gereinigt wurden. Auf beiden Seiten der Platte sind zwei Stabelektroden gehalten. An die Elektroden wird ein Druck angelegt und für ein bestimmtes Intervall, das als Quetschzeit bekannt ist, aufrechterhalten, bevor der weitere Betrieb gestartet wird. Dann wird der Strom durch die Elektroden geleitet. Die als Schweißzeit bekannte Zeit des Anlegens von Strom wird in Form der Anzahl von Zyklen gemessen. Der Druck wird auch während dieser Zeit aufrechterhalten. Nachdem der Strom abgeschaltet wurde, wird der Druck für eine kurze Zeit, die als Haltezeit bezeichnet wird, aufrechterhalten, so dass das erhitzte Metall erstarrt und eine Schweißlinse bildet. Nach der Haltezeit wird der Druck abgelassen und eine Pause gegeben, bevor ein weiterer Punktschweißvorgang gestartet wird. Ein zu hoher Strom verursacht Schweißausbrüche, Kavitation und Schweißrisse, reduzierte mechanische Eigenschaften und Elektrodeneinbettung in der Oberfläche. Andererseits führt weniger Strom zu einer unverschmolzenen Oberfläche und einer schlechten Schweißnaht. Hoher Druck erhöht den Kontakt und verringert den Kontaktwiderstand, wodurch weniger Wärme erzeugt wird. Dies kann zu Verzerrungen und einer verringerten Lebensdauer der Elektrode führen. Längeres Anlegen von Strom kann zu Sieden, Porosität und Klümpchenwachstum bis zur Elektrodenfläche führen. Die Leitfähigkeit der Materialien spielt eine wichtige Rolle bei der Entscheidung über die Dicke der Platten, die leicht durch Punktschweißen verschweißt werden können. Das Punktschweißen von Stählen mit hohem Kohlenstoffgehalt erfordert eine Wärmebehandlung nach dem Schweißen (PWHT). Die Vorteile des Punktschweißens sind seine Anpassungsfähigkeit an die Massenproduktion, hohe Arbeitsgeschwindigkeit, Sauberkeit, keine Schweißstäbe und weniger operative Fähigkeiten. Materialien mit hoher thermischer und elektrischer Leitfähigkeit sind schwer durch Punktschweißen zu schweißen und erfordern ein spezielles Verfahren.

- Nahtschweißen – Beim Nahtschweißen werden rollenförmige Elektroden verwendet. Die Walzen werden während des Schweißens über die Arbeit gedreht. Durch Steuerung der Stromversorgung ist es möglich, eine gute Wärmesteuerung zu erhalten. Die Naht kühlt unter Druck in bestimmten Intervallen ab. Die Schweißnaht weist weniger Oberflächenstörungen auf. Wenn das Schweißen fortschreitet, versucht der angelegte Strom, durch den bereits geschweißten Abschnitt zu fließen, wodurch die Erwärmung in dem zu schweißenden Abschnitt reduziert wird. Eine Möglichkeit, diese Schwierigkeit zu überwinden, besteht darin, den Strom mit fortschreitendem Schweißen zu erhöhen. Manchmal wird eine externe Heizung wie eine Hochfrequenzheizung eingesetzt, um den Effekt des reduzierten Stroms aufgrund des Nebenschlusses auszugleichen. Die beim Schweißen erzeugte Wärme ist hoch und die Walzen müssen durch Verwendung von Wasserkühlanordnungen gekühlt werden, um eine Verformung der Walzen zu vermeiden. Es kann auch eine Stromunterbrechung verwendet werden, so dass der Strom für eine bestimmte Zeit fließt, um der Schweißnaht die erforderliche Wärme zuzuführen, und dann für eine weitere vorbestimmte Zeitdauer aufhört, bevor mit der nächsten Punktschweißung begonnen wird. Auf diese Weise wird auch die Erwärmung der Walzen gesteuert. Nahtschweißen kann an Stählen, Aluminium, Magnesium und Nickellegierungen durchgeführt werden und wird für Kupfer und seine Legierungen nicht empfohlen. Hochfrequenz-Nahtschweißen eignet sich für Rippenrohre und andere Rohre.

- Projektionsschweißen – Es ähnelt dem Punktschweißen, außer dass das Schweißen an Stellen in den Materialien durchgeführt wird, an denen für diesen Zweck Vorsprünge vorhanden sind. Die Projektionen werden durch Drücken an den ausgewählten Stellen im Blech erzeugt. Der Widerstand gegen Hitze, der auf das Schweißen der Vorsprünge zwischen den Teilen beschränkt ist, findet durch das Aufbringen eines angemessenen Drucks zum geeigneten Zeitpunkt an diesen Kontaktpunkten statt. Buckelschweißen ist besonders bei Massenproduktionsarbeiten anwendbar und ist ziemlich geeignet, wenn viele Punktschweißungen in einem begrenzten Bereich erforderlich sind. Anwendung findet dieses Schweißverfahren beim Schweißen von Halterungen, schweren Stahlstanzteilen, beim Verguss von Thyristoren etc.

- Stauchstumpfnähte – Stauchstumpfnähte werden erzielt, indem zwei Metallteile unter Druck in Stoßkontakt gebracht werden und dann Strom von einem Teil zum anderen fließen kann. Die Kontaktflächen sollten möglichst glatt sein. Beim Stauchschweißen (wie auch beim Abbrennstumpfschweißen) entsteht ein Schmiedegefüge gegenüber dem beim Punkt- und Buckelschweißen erhaltenen Gußgefüge. Das Anschweißen von Werkzeugen an den Schaft erfolgt durch Stauchungsschweißen. Widerstandsstumpfschweißen wird zum Verbinden von Rohren eingesetzt

- Abbrennstumpfschweißen – Bei diesem Schweißverfahren werden die beiden zu verschweißenden Teile durch Aufbringen eines Drucks gegeneinander gepresst, so dass aufgrund der Oberflächenrauhigkeit ein punktueller Kontakt entsteht. Es wird ein hoher Schweißstrom geleitet. Die Oberflächen werden bis zum geschmolzenen Zustand erhitzt, und wenn ein Teil langsam auf das andere zubewegt wird, wird das geschmolzene Metall herausgeschleudert. Nachdem die Flächen den plastischen Zustand erreicht haben, wird ein Stauchdruck ausgeübt, der zum Verbinden der beiden Flächen führt. Das Abbrennstumpfschweißen unterscheidet sich vom Widerstandspressschweißen insofern, als bei dieser Schweißnaht Kontakte zwischen den beiden Oberflächen nur aufgrund der Rauhigkeit der Oberfläche irgendwann hergestellt werden. Beim Widerstandsstumpfschweißen wird eine glatte Vollkontaktfläche bevorzugt.

Bei diesem Schweißverfahren werden Oberflächenverunreinigungen in den Schweißspritzern während des Gratens entfernt und geschmolzenes Metall wird im abschließenden Stauchvorgang des Schmiedevorgangs ausgestoßen. An der Schweißverbindung entsteht eine kleine Rippe, die aus dem restlichen geschmolzenen Metall und Oxiden besteht. Diese Rippe kann durch Schleifen entfernt werden. Der Vorteil dieses Verfahrens liegt darin, dass das geschmolzene Metall und der Lichtbogen das letztendlich die Schweißnaht bildende Kunststoffmetall wirksam schützen, so dass die Gefahr einer Oxidation vermieden werden kann.

Der angewandte Druck im kalten (nicht vorgewärmten) Zustand variiert je nach Materialart. Durch Vorwärmen kann der anliegende Druck auf etwa die Hälfte der normalen Werte reduziert werden. Das Abbrennstumpfschweißen lässt sich leicht auf hochlegierte Stähle anwenden, die mit anderen Verfahren nicht zufriedenstellend geschweißt werden können.

Elektro-Schlacke-Schweißen (ESW) – ESW bietet gute Produktivität und Qualität bei der Herstellung schwerer Konstruktionen und Druckbehälter. Das Schweißgut im ESW-Verfahren wird durch Schmelzen von Elektrodendraht unter der Decke von Flussmittelschichten erhalten. Die Schmelzwärme wird als Widerstandswärme durch Stromdurchgang durch das Schlackenbad gewonnen, das die gesamte Oberfläche des Schweißgutes bedeckt. Zwischen den Kanten der zu schweißenden Teile und den mitlaufenden Formschuhen bildet sich ein Schmelzbad. Die Metallelektrode wird in die geschmolzene Schlacke getaucht. Der durch die Elektrode und die geschmolzene Schlacke fließende Strom erwärmt das Schlackenbad. Der Schmelzpunkt der Schlacke ist höher als der des Drahtes und des Grundmetalls. Daher schmilzt der Elektrodendraht und das geschmolzene Metall setzt sich am Boden des Schlackenbades ab und verfestigt sich, um das Schweißmetall zu bilden. Um das Schweißen stabil zu halten, muss das Schlackenbad seine Temperatur beibehalten.

Bei ESW ist das Schlackenbad 40-50 mm tief und bietet einen leitfähigen Pfad zwischen Elektrode und Grundmetall. Somit wird der Stromfluss nach Erlöschen des Lichtbogens aufrechterhalten. Im Gegensatz dazu bleibt im Fall von SAW, das ESW ähnlich zu sein scheint, der Lichtbogen unter der geschmolzenen Schlacke stabil, da die Lichtbogenspannung etwa 25–30 V beträgt und die Schlackenschicht ziemlich flach ist. In ESW werden sowohl nicht verbrauchbare als auch verbrauchbare Führungen verwendet. Das nicht verbrauchende Führungsverfahren hat ein Kontaktrohr, das die Drahtelektrode in das Schlackenbad leitet. Der Schweißkopf bewegt sich zusammen mit den Schuhen stetig nach oben, während die Schweißnaht aufgebracht wird. In der Verbrauchsmaterialführungsanordnung wird ein Verbrauchsmaterialrohr verwendet. Der Schweißkopf bleibt oben am Stoß befestigt. Die Achse der Schweißnaht ist vertikal. Die Schweißmaschine bewegt sich entsprechend der Abschmelzleistung nach oben. Die Schlackenmenge bleibt konstant. Der Schlacke muss eine kleine Menge Flussmittel zugesetzt werden. Wenn die Schweißung abgeschlossen ist, kann die Schweißmaschine zurückgezogen werden. Der gewählte Schweißdraht muss zum Grundwerkstoff passen.

Der ESW-Prozess ist vollständig kontinuierlich und daher ist die Produktivität höher. Es ist keine Kantenvorbereitung der Fügeteile notwendig. Die Menge an Lot und Flussmittel wird eingespart. Nach dem Schweißprozess müssen die geschweißten Teile einer Wärmebehandlung unterzogen werden. Der Prozess muss kontinuierlich sein und darf nicht unterbrochen werden. Im Falle einer Unterbrechung schrumpft das geschmolzene Metall und bildet in der Mitte einen Hohlraum. Normale Schweißfehler wie Schlackeneinschlüsse, Porosität, Hinterschneidung und Kerben usw. treten beim ESW-Prozess nicht auf.

Induktionsdruckschweißen – Dies ist ein Festphasenschweißen, das durch die Verwendung von Hochfrequenz-Induktionserwärmung und durch gleichzeitige Anwendung von Druck erreicht wird. Oxidation wird durch Spülen mit Wasserstoffgas vermieden. Die zu verbindenden Oberflächen werden durch Induktionsstrom erwärmt, der von einem Induktor in Reihe mit zwei Kondensatoren erzeugt wird, der von einem Transformator mit zwei Hochfrequenzgeneratoren gespeist wird. Der induzierte Strom fließt in einer Längsschleife entlang der zu schweißenden Kanten und erwärmt sie gleichmäßig durch ihre Dicke über eine bestimmte Länge. Walzen schmieden, dann die verschmolzenen Lippen zusammenschweißen, wobei ein leichter äußerer Grat zurückbleibt, der anschließend entfernt wird. Die normale Schweißgeschwindigkeit hängt von der zugeführten Leistung ab. Das Induktionsdruckschweißen wird häufig beim Verbinden von Cr-Mo-Stahlrohren in Kesselqualität eingesetzt.

Elektronenstrahlschweißen (EBW) – Das Elektronenstrahlschweißen ist ein Prozess, bei dem die zum Schmelzen erforderliche Wärme durch den Aufprall eines Hochgeschwindigkeits-Elektronenstrahls mit hoher Dichte auf das Werkstück gewonnen wird. Beim Aufprall wird die kinetische Energie der Elektronen in thermische Energie umgewandelt, was sowohl Verdampfung als auch Schmelzen bewirkt. Durch die Verdampfung des Materials unter dem Strahl kann der Strahl in das zu schweißende Material eindringen, wobei der Strahl und der Dampf ein Loch bilden. Wenn sich der Strahl entlang der Verbindung bewegt, fließt das geschmolzene Metall um das Loch herum und hinterlässt die Schweißverbindung im Kielwasser des Strahls. Das EBW hat aufgrund der extrem hohen Wärmekonzentration ein Tiefe-zu-Breite-Verhältnis von mehr als 10:1. Der Strahl ist sehr schmal und die Schweißgeschwindigkeit hoch. Der Nettowärmeeintrag ist sehr gering.

Der Elektronenemitter ist ein Kathoden-Anoden-System in einer Hochvakuumkammer. Die Kathode besteht aus Tantal oder Wolfram und wird auf etwa 2560 °C erhitzt. Dadurch entsteht nahe ihrer Oberfläche eine Elektronenwolke. In der Nähe der Kathode ist eine metallische Abschirmung angebracht, um das elektrische Feld schärfer zu machen und den Elektronenfluss zu regulieren. Das elektrische Feld zwischen Kathode und Anode beschleunigt die Elektronen und setzt sie mit erheblicher Energie frei. So entsteht ein Elektronenstrahl, der auf die zu schweißenden Teile trifft. Magnetische Linsen werden verwendet, um den Strahl auf das Werkstück zu fokussieren. Magnetspulen werden auch zur Strahlablenkung und Manipulation des Strahlflecks auf dem Werkstück verwendet.

Die Schweißgeschwindigkeit, die von der Breite und Tiefe der Schweißnaht abhängt, muss richtig gesteuert werden. Andernfalls kommt es entweder zu unvollständiger Durchdringung oder Überhitzung. Da die Schmelzzone in der Schweißnaht sehr schmal ist, gibt es sehr kleine Störungen im Grundwerkstoff. Die benötigte konstruktive Schwindungszugabe ist im Vergleich zu anderen Lichtbogenschweißverfahren klein, und die in der Komponente erzeugten Restspannungen sind ebenfalls gering. Da die Brennweite des EB-Systems ziemlich hoch ist, kann die EB-Pistole anders als beim Lichtbogen- oder Plasmastrahlschweißen in einem Abstand von bis zu einem Meter von den Werkstücken platziert werden. Somit ist das Schweißen enger und beengter Bereiche mit EBW möglich. Das Schweißen kann über einen breiten Dickenbereich (0,1 mm bis 100 mm) erfolgen, und unterschiedliche Metalle können durch das Verfahren aufgrund der präzisen Wärmekontrolle problemlos geschweißt werden. Die Schweißgeschwindigkeit bei EB ist viel höher als bei Lichtbogenverfahren, wodurch die Schweißzeit verkürzt wird. Auch die Wiederholbarkeit von EB-Schweißungen ist im Vergleich zu anderen Verfahren hoch.

Explosionsschweißen (EW) – EW ist ein Prozess, der auf der kontrollierten Anwendung enormer Energie basiert, die durch detonierende Sprengstoffe erzeugt wird. Die Oberflächen der zu verbindenden Teile müssen sauber sein, ohne Kontamination durch Oxide usw. Diese sauberen Oberflächen werden mit einem Druck in der Größenordnung von Millionen kg/cm² gepresst, der durch den Sprengstoff erzeugt wird. Durch dieses Verfahren kann leicht eine Kombination unterschiedlicher Metalle – Aluminium mit Stahl oder Titan mit Stahl – erhalten werden. Metalle, die zu spröde sind, um der Explosionswirkung standzuhalten, können mit diesem Verfahren nicht geschweißt werden. EW ist ein gut geeignetes Verfahren zum Aufbringen von Verkleidungen. Es gibt keine Obergrenze für die Dicke der Trägerplatte.

Reibschweißen (FW) – Die Reibung zwischen den beiden Schweißflächen wird so weit zur Wärmeerzeugung genutzt, dass das Material an den beiden Oberflächen plastisch wird. Das Schweißen erfolgt durch Aufbringen einer axialen Kraft. Der Reibschweißprozess ist in zwei unterschiedliche Modi unterteilt, nämlich (i) herkömmliches Antriebsreibschweißen und (ii) Trägheitsschweißen.

Beim konventionellen Antriebsreibschweißen werden die Teile axial ausgerichtet. Eine Komponente wird durch einen Direktantrieb mit konstanter Geschwindigkeit gedreht, während die andere unter axialem Druck in Kontakt mit ersterer bewegt wird. Für die Wärmeerzeugung wird ausreichend Zeit eingeräumt, damit die Grenzflächentemperatur das Material plastisch macht und ein Zusammenschmieden der Komponenten ermöglicht. In diesem Stadium wird die Rotation schnell gestoppt, während der Druck noch aufrechterhalten wird, um das Gelenk zu festigen.

Obwohl das Grundprinzip das gleiche ist, wird beim Schwungradschweißen kinetische Energie aus einem rotierenden Schwungradsystem verwendet, um die zu schweißenden Flächen der Komponenten zu erwärmen. Eine Komponente ist an dem mit hoher Geschwindigkeit rotierenden Schwungrad befestigt. Die andere Komponente wird der ersten gegenübergestellt, so dass die Reibung zwischen den beiden Wärme erzeugt. Die Schwungradenergie wird genutzt, um eine gute Verbindung zwischen den Komponenten zu erreichen.

Die Hauptvariablen in diesem Verfahren sind die relative Geschwindigkeit, der Erwärmungs- und Schmiededruck und die Erwärmungsdauer. Die sekundären Faktoren sind der Druckaufbau beim Erhitzen und Schmieden, die Verzögerung beim Bremsen und die Eigenschaften des zu schweißenden Materials. Umfangsgeschwindigkeiten im Bereich von 75 bis 105 Meter pro Minute scheinen zufriedenstellende Schweißnähte zu ergeben. Eine zu hohe Geschwindigkeit kann zu einer breiten WEZ führen. Niedrigere Geschwindigkeiten können nicht genügend Wärme erzeugen und die Temperatur nicht auf das erforderliche Niveau anheben. Der Schmiededruck hängt von der Warmfestigkeit der zu schweißenden Legierung ab. Der gewählte Druck muss ausreichend sein, um die Oberflächen zu verschweißen. Die Dauer der Aufheizzeit ist abhängig von Drehzahl, Reibung und Druck. Die Heizzeit bestimmt den Wärmeeintrag. Stähle aller Art, Edelstähle, Kupfer und dessen Legierungen lassen sich problemlos im Reibschweißverfahren verschweißen.

Diffusionsbindung (DB) – DB ist ein Fügeverfahren, das eine hohe Temperatur zur Verbesserung der Diffusion erfordert, aber nur eine sehr geringe makroskopische Verformung beinhaltet. Die Verbindung wird ohne Zusatzmetall hergestellt, und die Mikrostruktur und Zusammensetzung an der Grenzfläche sind die gleichen wie bei den Grundmetallen. Es wird Druck ausgeübt, der bei der Betriebstemperatur eine lokale plastische und Kriechverformung verursacht. Die Verklebung erfolgt durch Diffusion und ist abhängig von Temperatur, Zeit und dem aufgebrachten Druck. Eine Zwischenschichtfolie oder -beschichtung kann verwendet werden, um die Bindungseigenschaften zu verbessern. Rekristallisation und Korngrenzenwanderung an der Grenzfläche treten in den letzten Stadien des Verbindens auf, und diese Prozesse sind wesentlich, um Verbindungen mit hoher Festigkeit zu erhalten und die ebene Grenzfläche zu eliminieren. Der Druck kann über eine Platte auf die zu verbindenden Oberflächen ausgeübt werden. Gasdruck kann ebenfalls verwendet werden, um dasselbe zu erreichen. Um die saubere Oberfläche zu erhalten, kann die Verklebung im Vakuum durchgeführt werden. Wenn zum Aufbringen der Last Gasdruck verwendet wird, kann eine Argon-Gaskammer verwendet werden. Die wichtigen Variablen, die die Bindungsqualität beeinflussen, sind (i) Oberflächenrauhigkeit und (ii) Oberflächenoxidfilme. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Herstellungsprozess

- MIG-Schweißen vs. WIG-Schweißen

- Was ist Punktschweißen?

- Welche Elektrodentypen werden in Schweißprozessen verwendet?

- Wie Roboterschweißen die Effizienz gegenüber manuellen Schweißprozessen verbessert

- Schweißautomatisierungsausrüstung

- Stichschweißen vs. Nahtschweißen

- Schweißen am Arbeitsplatz:4 Sicherheitstipps für die Metallbearbeitung

- Verschiedene Arten von Gasschweißverfahren und ihre Anwendungen

- Bolzenschweißen verstehen

- Löten vs. Schweißen:Vergleich dieser 2 gängigen Fügeverfahren