Aufbereitung von Eisenerzen

Aufbereitung von Eisenerzen

Eisenerz ist ein Mineral, das nach Gewinnung und Verarbeitung zur Herstellung von Eisen und Stahl verwendet wird. Die wichtigsten Eisenerze enthalten in der Regel Fe2O3 (70 % Eisen, Hämatit) oder Fe3O4 (72 % Eisen, Magnetit). Erze sind normalerweise mit unerwünschtem Gangmaterial verbunden. Die Qualität von Eisenerz wird normalerweise durch den gesamten Fe-Gehalt im Erz bestimmt. Minenerze nach Trocken- oder Nassklassierung werden, wenn sie normalerweise mehr als 62 % Fe enthalten, als „natürliches Erz“ oder „Direct Shipping Ore“ (DSO) bezeichnet. Diese Erze können direkt in der Eisen- und Stahlproduktion verwendet werden. Alle anderen Erze benötigen eine Aufbereitung und bestimmte Verarbeitung, bevor sie in der Eisen- und Stahlproduktion verwendet werden.

Geringwertige Eisenerze können als solche nicht für die Herstellung von Eisen und Stahl verwendet werden und müssen aufbereitet werden, um ihren Gangartgehalt zu verringern und ihren Fe-Gehalt zu erhöhen. Das Verfahren zur Verbesserung des Fe-Gehalts von Eisenerz ist als Eisenerzaufbereitung (IOB) bekannt.

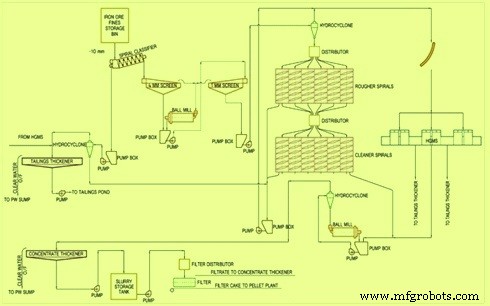

Eisenerze aus verschiedenen Quellen haben jedoch ihre eigenen besonderen mineralogischen Eigenschaften und erfordern eine spezifische Aufbereitung und metallurgische Behandlung, um das beste Produkt daraus zu erhalten. Auch für eine wirksame Aufbereitungsbehandlung ist ein wirksames Brechen, Mahlen und Sieben des Erzes erforderlich, wofür geeignete Brech-, Mahl- und Siebtechnologien eingesetzt werden müssen. Die Wahl der Aufbereitungsbehandlung hängt von der Art der vorhandenen Gangart und ihrer Verbindung mit der Erzstruktur ab. Mehrere Methoden/Techniken wie Waschen, Schütteln, magnetische Trennung, Schwerkrafttrennung und Flotation usw. werden verwendet, um den Fe-Gehalt des Eisenerzes zu erhöhen und seinen Gangartgehalt zu verringern. Diese Techniken werden in verschiedenen Kombinationen zur Aufbereitung von Eisenerzen eingesetzt. Für die Aufbereitung eines bestimmten Eisenerzes liegt der Schwerpunkt gewöhnlich auf der Entwicklung eines kostengünstigen Fließschemas, das die notwendigen Brech-, Mahl-, Sieb- und Aufbereitungstechniken enthält, die für die Aufbereitung des Eisenerzes erforderlich sind. Ein typisches Flussdiagramm für eine Eisenerzaufbereitungsanlage ist in Abb. 1 dargestellt.

Abb. 1 Ein typisches Flussdiagramm einer Eisenerzaufbereitungsanlage

Einige der gängigen Methoden/Techniken, die für die Eisenerzverarbeitung anwendbar sind, werden unten beschrieben.

Brech-, Mahl- und Siebtechnik

Der Zweck des Mahlens und erneuten Mahlens besteht darin, das Erz auf eine Größe zu reduzieren, die klein genug ist, um die wertvollen Mineralien freizusetzen und zurückzugewinnen. Die Brech-, Mahl- und Siebanlagen einer IOB-Anlage sind unter Berücksichtigung der Anforderungen der nachgeschalteten Aufbereitungsprozesse auszulegen. Die Brecheinheiten können primäre, sekundäre, tertiäre und quaternäre Brechsysteme umfassen. Zur Erzzerkleinerung werden Backen-, Kreisel-, Kegel- und Walzenbrecher eingesetzt. Zum Mahlen des Erzes werden halbautogene Mahlkreise und autogene Mahlkreisläufe verwendet. Hierzu werden sowohl Stabmühlen als auch Kugelmühlen eingesetzt. Investitions- und Betriebskosten von Schleifanlagen sind hoch. Daher spielt die Wirtschaftlichkeit eine große Rolle bei der Planung des Brech- und Mahlgrads, der durchgeführt wird, um das Erz für die Aufbereitung vorzubereiten. Andere Faktoren, die bei der Bestimmung des Brech- und Mahlgrades berücksichtigt werden, sind die Wertkonzentration des Erzes, seine Mineralogie, Härte und sein Feuchtigkeitsgehalt. Das Mahlen im geschlossenen Kreislauf minimiert das Übermahlen von sehr brüchigem Erz, das normalerweise in den Erzkörpern unserer Region vorkommt. Je höher die Umwälzlast, desto geringer die Übermahlung von Partikeln.

Waschen und Nassscheuern

Dieses Verfahren ist primitiv und wird häufig bei der Verarbeitung von klumpigem Eisenerz verwendet, um bröckelige und weiche lateritische Materialien, feine Materialien und limonitische Tonpartikel, die an dem Erz haften, zu lösen und zu entfernen. Nasswäsche ist auch bei harten und porösen Erzen nützlich, die ausnahmslos Hohlräume/Poren haben, die mit tonigem Material gefüllt sind, das erheblich entfernt werden muss.

Schwerkrafttrennung

Diese Technik wird verwendet, wenn eisenhaltige Mineralien frei von assoziierten Gangartmaterialien sind. Das spezifische Gewicht von eisenhaltigen Mineralien ist normalerweise höher als das spezifische Gewicht von Gangartmaterialien. Die Wirksamkeit der Schwerkraftabscheidung hängt weitgehend von der richtigen Zerkleinerung und Größenbestimmung des Erzes ab, um sicherzustellen, dass die Schwerkraftabscheidungsausrüstung mit der richtigen Größe beschickt und auch Schleim aus der Ausrüstung entfernt wird. Es stehen eine Vielzahl von Anlagen/Verfahren zur Verfügung, die nach dem Prinzip der Schwerkraftabscheidung arbeiten. Einige davon werden im Folgenden beschrieben.

- Separation dichter Medien – Der Prozess wird auch als Separation schwerer Medien bezeichnet. Das Verfahren wird für grobe Erze (Größenbereich von 3 mm bis 50 mm) verwendet. Gemahlenes Ferrosilizium mit einer Maschenweite von -300 wird als Suspension verwendet, um eine Trenndichte von 3-3,2 zu erzeugen, die ausreicht, damit Gangartmaterialien schwimmen und getrennt werden Suspensionsmaterial wird mithilfe von Magnetabscheidern geringer Intensität (LIMS) zurückgewonnen. Die Beschickung für die dichte Medientrennung muss hart und kompakt sein und nicht poröses Gangartmaterial aufweisen.

- Schwermedienzyklon – Das Verfahren wird für Eisenerzfeinstoffe im Größenbereich von 0,2 mm bis 6 mm verwendet. Der Separator vom Zyklontyp nutzt sowohl Zentrifugal- als auch Gravitationskräfte, um eine Trennung zwischen Erz und Gangartmaterial vorzunehmen. Gemahlenes Ferrosilizium mit einer Maschenweite von -325 wird als Medium im Zyklon verwendet.

- Jigging – Jigging ist eine Schwerkraftkonzentrationstechnik, bei der das Eisenerz in eine Fraktion mit geringer Dichte, eine Fraktion mit mittlerer Dichte und eine Fraktion mit hoher Dichte getrennt wird. Die Größenfraktion des zum Jiggen verwendeten Eisenerzes beträgt 0,5 mm bis 30 mm.

- Spiralen – Spiralkonzentratoren sind Trennvorrichtungen für fließende Filme. Der allgemeine Betrieb ist eine kontinuierliche laminare Gravitationsströmung auf einer geneigten Oberfläche. Der Mechanismus der Trennung umfasst primäre und sekundäre Strömungsmuster. Der Primärstrom ist im Wesentlichen die Aufschlämmung, die unter der Schwerkraft den spiralförmigen Trog hinunterfließt. Das sekundäre Strömungsmuster verläuft radial über den Trog. Hier bewegen sich die obersten Flüssigkeitsschichten, die Teilchen höherer Dichte umfassen, von der Mitte weg, während sich die untersten konzentrierten Schichten von Teilchen höherer Dichte in Richtung der Mitte bewegen. Spiralen erfordern die Zugabe von Wasser an verschiedenen Punkten entlang der Spirale, um das Waschen des Eisenerzes zu unterstützen, d. h. das Abtransportieren der leichten Gangart aus dem dichten Erz. Die Menge des Waschwassers und seine Verteilung in der Wendelrinne können den Betriebsanforderungen angepasst werden. Die Punktsteuerung minimiert den Gesamtwasserbedarf, indem Wasser im effektivsten Winkel effizient in den fließenden Zellstoff geleitet wird. Die Anwendbarkeit der Futtergröße liegt im Bereich von 0,3 mm bis 1 mm. Spiralen werden normalerweise mit einer Stoffdichte von 25 % bis 30 % Feststoffen betrieben.

- Tische – Tische haben ein breites Anwendungsspektrum bei der Schwerkraftbehandlung von Eisenerzen. Tische werden normalerweise in Reinigungs- und Spülkreisläufen verwendet. Die Anwendbarkeit der Futtergröße liegt im Bereich von 0,3 mm bis 1 mm. Spiralen werden normalerweise mit einer Stoffdichte von 25 % bis 30 % Feststoffen betrieben.

- Multi-Schwerkraft-Konzentrator – Sie befinden sich in der Entwicklungsphase und wurden entwickelt, um feine und ultrafeine Eisenerzpartikel zu behandeln. Sie sind nützlich bei der Verarbeitung von Wertsachen aus Schleimen und Schwänzen.

- Zyklone – Es gibt verschiedene Arten von Zyklonen, die zur Konzentration von Eisenerzen verwendet werden. Dazu gehören Hydrozyklon, Stummelzyklon und Schwermedienzyklon. Zyklone sind kostengünstig und einfach in ihrer Konstruktion. Die Hauptbestandteile eines Zyklons bestehen aus Zyklondurchmesser, Eintrittsdüse am Eintritt in die Beschickungskammer, Wirbelsucher, Zylinderteil und Kegelteil. Sie haben die richtige geometrische Beziehung zwischen dem Zyklondurchmesser, der Einlassfläche, dem Wirbelsucher, der Scheitelöffnung und einer ausreichenden Länge, die eine Verweilzeit zur richtigen Partikelklassifizierung bietet. Wenn das Futter in die Kammer eintritt, beginnt eine Rotation der Aufschlämmung im Inneren des Zyklons, wodurch Zentrifugalkräfte die Bewegung der Partikel in Richtung der Außenwand beschleunigen. Die Teilchen wandern spiralförmig nach unten durch den zylindrischen Abschnitt und in den konischen Abschnitt. An diesem Punkt wandern die Teilchen mit kleinerer Masse zur Mitte und spiralförmig nach oben und durch den Wirbelsucher nach außen, wobei sie durch das Überlaufrohr ausgetragen werden. Dieses Produkt, das die feineren Partikel und den größten Teil des Wassers enthält, wird als Überlauf bezeichnet und sollte bei oder nahe atmosphärischem Druck abgelassen werden. Die Teilchen mit höherer Masse bleiben in einem nach unten gerichteten spiralförmigen Weg entlang der Wände des konischen Abschnitts und treten allmählich durch die Scheitelöffnung aus. Dieses Produkt wird als Unterlauf bezeichnet und sollte ebenfalls bei oder nahe atmosphärischem Druck abgelassen werden.

Magnetische Trennung

Magnetische Trenntechnologien werden verwendet, um den Unterschied in den magnetischen Eigenschaften zum Trennen von Eisenerz von den nicht magnetischen assoziierten Gangartmaterialien auszunutzen. Die Magnetabscheidung kann sowohl in einer trockenen als auch in einer feuchten Umgebung durchgeführt werden, obwohl Nasssysteme üblicher sind.

Magnetische Trennvorgänge können auch als entweder mit niedriger oder mit hoher Intensität kategorisiert werden. Separatoren mit niedriger Intensität verwenden Magnetfelder zwischen 1000 und 3000 Gauß. Techniken mit niedriger Intensität werden normalerweise bei Magnetiterz als kostengünstiges und effektives Trennverfahren verwendet. Hochintensitäts-Separatoren verwenden Felder mit einer Stärke von bis zu 20.000 Gauss. Dieses Verfahren wird verwendet, um schwach magnetische Eisenerze wie Hämatit von nichtmagnetischen oder weniger magnetischen Gangartmaterialien zu trennen. Andere Faktoren, die bei der Bestimmung des verwendeten Magnetabscheidersystems wichtig sind, sind die Partikelgröße und der Feststoffgehalt der Erzaufschlämmung.

Typischerweise umfasst die magnetische Trennung drei Stufen der Trennung, nämlich (i) Koppeln, (ii) Reinigen/Aufrauhen und (iii) Endbearbeitung. Jede Stufe kann mehrere Trommeln in einer Reihe verwenden, um die Trenneffizienz zu verbessern. Jede nachfolgende Stufe arbeitet mit feineren Partikeln als Ergebnis der Entfernung von übergroßen Partikeln in früheren Trennungen. Schuster arbeiten an größeren Partikeln und lehnen einen beträchtlichen Prozentsatz des Futters als Schwänze ab.

Es werden verschiedene Arten von Magnettrenntechnologien verwendet. Diese werden unten beschrieben.

- Nass- und Trocken-Magnetabscheidung mit geringer Intensität (LIMS)

- High Gradient Magnetic Separation (HGMS)

- Nass-Magnetabscheidung mit hoher Intensität (WHIMS)

- Rollenmagnetabscheider zur Verarbeitung schwachmagnetischer Erze

- Induktionswalzen-Magnetseparation (IRMS) zum Konzentrieren von Trockenerzen

Flotationsprozess

Der Flotationsprozess verwendet eine Technik, bei der Partikel eines Minerals oder einer Gruppe von Mineralien dazu gebracht werden, in Gegenwart eines chemischen Reagens bevorzugt an Luftblasen zu haften. Dies wird durch die Verwendung chemischer Reagenzien erreicht, die vorzugsweise mit dem gewünschten Mineral reagieren. Mehrere Faktoren sind für den Erfolg von Flotationsaktivitäten wichtig. Dazu gehören die Einheitlichkeit der Partikelgröße, die Verwendung von Reagenzien, die mit dem Mineral kompatibel sind, und Wasserbedingungen, die die Anhaftung der Reagenzien an das Mineral oder die Luftblase nicht beeinträchtigen.

Heute wird die Flotation hauptsächlich zur Aufwertung von Konzentraten aus der Magnetabscheidung eingesetzt. Flotation allein als Aufbereitungsmethode wird selten eingesetzt.

Die verwendeten chemischen Reagenzien gehören hauptsächlich zu drei Hauptgruppen, nämlich (i) Sammler/Amine, (ii) Schäumer und (iii) Antischaummittel. Reagenzien können in einer Reihe von Formen zugegeben werden, die feste, nicht mischbare flüssige Emulsionen und Lösungen in Wasser einschließen. Die Konzentration der Reagenzien muss während der Konditionierung genau kontrolliert werden, da die Zugabe von mehr Reagenz als erforderlich die Reaktion verzögert und die Effizienz verringert. Zu den Faktoren, die die Konditionierung beeinflussen, gehören gründliches Mischen und Dispergieren von Reagenzien durch die Pulpe, wiederholter Kontakt zwischen den Reagenzien und allen relevanten Erzpartikeln und Zeit für die Entwicklung von Kontakten mit den Reagenzien und den Erzpartikeln, um die gewünschten Reaktionen hervorzurufen. P>

Herstellungsprozess