Dampfturbine und Stromerzeugung

Dampfturbine und Stromerzeugung

Eine Dampfturbine ist eine mechanische Vorrichtung, die Wärmeenergie des unter Druck stehenden Dampfes in nutzbare mechanische Arbeit umwandelt. Es ist das Herzstück eines Kraftwerks. Es hat einen höheren thermodynamischen Wirkungsgrad und ein niedrigeres Leistungsgewicht. Es leitet den größten Teil seiner thermodynamischen Effizienz aus der Verwendung mehrerer Stufen bei der Expansion des Dampfes ab, was zu einer näheren Annäherung an den idealen reversiblen Prozess führt. Dampfturbinen sind eine der vielseitigsten und ältesten Antriebstechnologien, die zum Antrieb eines Generators verwendet werden. Die Stromerzeugung mit Dampfturbinen ist seit mehr als 100 Jahren im Einsatz. Ein Turbogenerator ist die Kombination einer direkt mit einem Generator verbundenen Turbine zur Erzeugung elektrischer Energie. Große Dampfkrafterzeuger liefern den Großteil der elektrischen Energie.

Dampfturbinen sind aufgrund ihrer höheren Effizienz und niedrigeren Kosten ideal für sehr große Leistungskonfigurationen, die in Kraftwerken verwendet werden. In einem Kraftwerk ist die Dampfturbine an einen Generator angeschlossen, um elektrische Energie zu erzeugen. Die Turbine fungiert als eher mechanische Seite des Systems, indem sie die Drehbewegung für den Generator bereitstellt, während der Generator als elektrische Seite fungiert, indem er die Gesetze von Elektrizität und Magnetismus zur Erzeugung von elektrischem Strom nutzt.

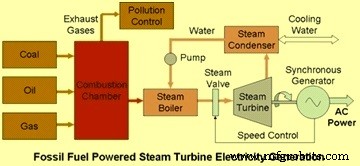

In einer Dampfturbine ist der Rotor die sich drehende Komponente, an der Räder und Schaufeln befestigt sind. Die Klinge ist die Komponente, die dem Dampf Energie entzieht. Ein typisches schematisches Diagramm eines mit fossilen Brennstoffen betriebenen Dampfturbinenkraftwerks zur Stromerzeugung ist in Abb. 1 zu sehen

Abb. 1 Schematisches Diagramm für die Stromerzeugung auf Dampfturbinenbasis

Der Energieumwandlungsprozess

Dampf hat die folgenden drei Komponenten von Energiekomponenten

- Kinetische Energie – aufgrund ihrer Geschwindigkeit

- Druckenergie – durch ihren Druck

- Innere Energie – aufgrund ihrer Temperatur

Die letzten beiden Energiekomponenten zusammen werden als Enthalpie bezeichnet. Die Gesamtenergie des Dampfes kann als Summe aus kinetischer Energie und Enthalpie dargestellt werden.

Die Energieerzeugung mit einer Dampfturbine umfasst drei Energieumwandlungen, die Entnahme von Wärmeenergie aus dem Brennstoff und deren Verwendung zur Dampferzeugung, die Umwandlung der Wärmeenergie des Dampfes in kinetische Energie in der Turbine und die Verwendung eines Rotationsgenerators zur Umwandlung der mechanischen Energie der Turbine in elektrische Energie .

Hochdruckdampf wird der Turbine zugeführt und strömt entlang der Maschinenachse durch mehrere Reihen abwechselnd feststehender und beweglicher Schaufeln. Von der Dampfeinlassöffnung der Turbine zum Auslasspunkt werden die Schaufeln und der Turbinenhohlraum zunehmend größer, um die Expansion des Dampfes zu ermöglichen.

Die Leitschaufeln wirken als Düsen, in denen sich der Dampf ausdehnt und mit erhöhter Geschwindigkeit, aber geringerem Druck austritt (Energieerhaltungssatz von Bernoulli, der besagt, dass die kinetische Energie zunimmt, wenn die Druckenergie abnimmt). Wenn der Dampf auf die Laufschaufeln auftrifft, überträgt er einen Teil seiner kinetischen Energie auf die Laufschaufeln.

Turbinen können kondensierend, nicht kondensierend, Zwischenüberhitzungs-, Extraktions- oder Induktionsturbinen sein. Kondensationsturbinen werden häufig in Kraftwerken eingesetzt. Diese Turbinen geben Dampf in einem teilweise kondensierten Zustand, typischerweise mit einer Qualität nahe 90 %, bei einem Druck weit unter Atmosphärendruck an einen Kondensator ab. Nicht kondensierende Turbinen sind auch als Gegendruckturbinen bekannt und werden am häufigsten für Prozessdampfanwendungen eingesetzt. Der Abgasdruck wird über ein Regelventil entsprechend dem Prozessdampfdruck geregelt. Diese werden üblicherweise in Industrien eingesetzt, in denen große Mengen Niederdruck-Prozessdampf benötigt werden. Auch Zwischenüberhitzungsturbinen werden fast ausschließlich in elektrischen Kraftwerken eingesetzt. In einer Zwischenüberhitzungsturbine tritt der Dampfstrom aus einem Hochdruckabschnitt der Turbine aus und wird zum Kessel zurückgeführt, wo zusätzliche Überhitzung hinzugefügt wird. Der Dampf geht dann zurück in einen Zwischendruckabschnitt der Turbine und setzt seine Expansion fort. In einer Entnahmeturbine wird Dampf aus einer oder mehreren Stufen mit einem oder mehreren Drücken zum Erhitzen, für den Anlagenprozess oder für die Erhitzung von Speisewasser abgezogen. Diese Turbinen werden auch als Bleeder-Turbinen bezeichnet. Die Extraktionsströme können mit einem Ventil gesteuert oder ungesteuert gelassen werden. Induktionsturbinen führen Niederdruckdampf in einer Zwischenstufe ein, um zusätzliche Leistung zu erzeugen.

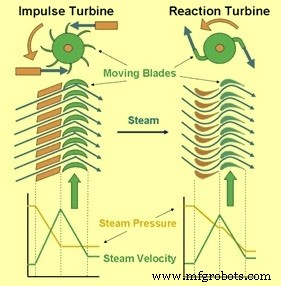

Es gibt zwei grundlegende Dampfturbinentypen, nämlich Impulsturbinen und Reaktionsturbinen. Die Schaufeln steuern die Geschwindigkeit, Richtung und den Druck des Dampfes, während er durch die Turbine strömt.

Beim Impulsdesign dreht sich der Rotor aufgrund der Kraft des Dampfes auf die Schaufeln, während das Reaktionsdesign nach dem Prinzip arbeitet, dass der Rotor seine Rotationskraft vom Dampf ableitet, wenn dieser die Schaufeln verlässt.

Um den Turbinenwirkungsgrad zu maximieren, wird der Dampf in mehreren Stufen expandiert und dabei Arbeit erzeugt. Diese Stufen sind dadurch gekennzeichnet, wie ihnen die Energie entzogen wird, und werden entweder als Impuls- oder Reaktionsturbinen bezeichnet. Die meisten Dampfturbinen verwenden eine Mischung aus Reaktions- und Impulsdesign. Jede Stufe verhält sich entweder wie die eine oder die andere, aber die gesamte Turbine verwendet beide. Typischerweise sind Abschnitte mit höherem Druck vom Impulstyp und Stufen mit niedrigerem Druck vom Reaktionstyp.

Eine Impulsturbine hat feste Düsen, die den Dampfstrom in Hochgeschwindigkeitsstrahlen ausrichten. Diese Jets enthalten erhebliche kinetische Energie, die durch die schaufelartigen Rotorblätter in Wellenrotation umgewandelt wird, wenn der Dampfstrahl die Richtung ändert. Ein Druckabfall tritt nur über die stationären Schaufeln auf, mit einer Nettozunahme der Dampfgeschwindigkeit über die Stufe. Wenn der Dampf durch die Düse strömt, fällt sein Druck vom Einlassdruck auf den Auslassdruck (Atmosphärendruck oder häufiger das Kondensatorvakuum). Aufgrund dieses hohen Dampfausdehnungsverhältnisses verlässt der Dampf die Düse mit sehr hoher Geschwindigkeit. Der die Laufschaufeln verlassende Dampf hat einen großen Anteil an der maximalen Geschwindigkeit des Dampfes beim Verlassen der Düse. Der Energieverlust aufgrund dieser höheren Austrittsgeschwindigkeit wird allgemein als Übertragsgeschwindigkeit oder Austrittsverlust bezeichnet.

In der Reaktionsturbine sind die Rotorblätter selbst so angeordnet, dass sie konvergente Düsen bilden. Dieser Turbinentyp nutzt die Reaktionskraft, die entsteht, wenn der Dampf durch die vom Rotor gebildeten Düsen beschleunigt wird. Dampf wird durch die feststehenden Flügel des Stators auf den Rotor geleitet. Es verlässt den Stator als Strahl, der den gesamten Umfang des Rotors ausfüllt. Der Dampf ändert dann die Richtung und erhöht seine Geschwindigkeit relativ zur Geschwindigkeit der Schaufeln. Sowohl am Stator als auch am Rotor tritt ein Druckabfall auf, wobei Dampf durch den Stator beschleunigt und durch den Rotor abgebremst wird, ohne Nettoänderung der Dampfgeschwindigkeit über die Stufe, aber mit einer Abnahme sowohl des Drucks als auch der Temperatur, was die in der Stufe geleistete Arbeit widerspiegelt Antrieb des Rotors.

Die beiden Turbinentypen sind in Abb. 2 dargestellt.

Abb. 2 Turbinentypen

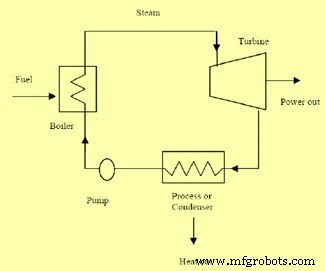

Das Diagramm in Abb. 3 fasst einen Kessel-Dampfturbinenzyklus zusammen.

Abb. 3 Ein einfacher Boiler-Dampfturbinenzyklus

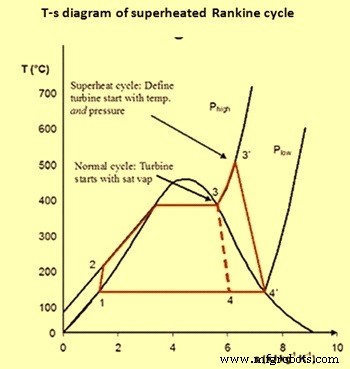

Die Dampfturbine arbeitet nach den Grundprinzipien der Thermodynamik unter Verwendung des Rankine-Zyklus, wie in Abb. 4 gezeigt. Nach dem Verlassen des Kessels tritt überhitzter Dampf mit hoher Temperatur und hohem Druck in die Turbine ein. Der Dampf mit hoher Hitze/hohem Druck wird unter Verwendung einer Düse (einer festen Düse in einer Impulsturbine oder der festen Schaufeln in einer Reaktionsturbine) in kinetische Energie umgewandelt. Nachdem der Dampf die Düse verlassen hat, bewegt er sich mit hoher Geschwindigkeit und wird zu den Schaufeln der Turbine geleitet. An den Schaufeln wird aufgrund des Drucks des Dampfes auf die Schaufeln eine Kraft erzeugt, wodurch sie sich bewegen. Ein Generator oder ein ähnliches Gerät kann auf der Welle platziert werden, und die Energie, die im Dampf war, kann nun gespeichert und verwendet werden. Das Gas verlässt die Turbine als gesättigter Dampf mit einer niedrigeren Temperatur und einem niedrigeren Druck als es eingetreten ist und wird zur Kühlung zum Kondensator geleitet.

Abb. 4 T-s-Diagramm eines Rankine-Zyklus

Der Abdampf der Turbine wird im Kondensator zu Wasser kondensiert, das dem Dampf die latente Verdampfungswärme entzieht. Dadurch sinkt das Volumen des Dampfes auf Null, wodurch der Druck drastisch auf nahezu Vakuumbedingungen reduziert wird, wodurch der Druckabfall über der Turbine erhöht wird, wodurch die maximale Energiemenge aus dem Dampf extrahiert werden kann. Das Kondensat wird dann als Speisewasser zurück in den Kessel gepumpt, um erneut verwendet zu werden.

Der Regler ist ein Gerät, das die Drehzahl der Turbine steuert. Die Geschwindigkeitsregelung einer Turbine mit einem Regler ist notwendig, da die Turbine langsam hochgefahren werden muss, um Schäden zu vermeiden, und die Erzeugung von Wechselstrom eine präzise Geschwindigkeitsregelung erfordert. Eine unkontrollierte Beschleunigung des Turbinenrotors kann zu einer Überdrehzahlauslösung führen, wodurch sich die Düsenventile schließen, die den Dampfstrom zur Turbine steuern. Wenn dies fehlschlägt, kann die Turbine weiter beschleunigen, bis sie auseinanderbricht, oft mit katastrophalen Folgen. Moderne Turbinen verfügen über einen elektronischen Regler, der die Turbinendrehzahl mithilfe eines Sensors überwacht, indem er auf die Rotorzähne „schaut“.

Die Dampfturbine treibt einen Generator an, um die mechanische Energie in elektrische Energie umzuwandeln. Der Generator ist eine Drehfeld-Synchronmaschine. Die Dampfturbinen sind direkt mit ihren Generatoren gekoppelt. Die Generatoren müssen entsprechend der Frequenz des Stromnetzes mit konstanten Synchrondrehzahlen rotieren. Die gebräuchlichste Drehzahl beträgt 3.000 U/min für ein Stromversorgungssystem mit einer Frequenz von 50 Hz. Die Energieumwandlungseffizienz dieser Hochleistungsgeneratoren kann bis zu 98 % oder 99 % für eine sehr große Maschine betragen.

Herstellungsprozess

- Renault und Powervault arbeiten zusammen, um Heimbatterieeinheiten mit Strom zu versorgen

- Netto- vs. Bruttomessung

- Der Gas- und Flammensicherheitsansatz für die Energieerzeugungsbranche

- Strom und HLK/Klimasteuerung

- Reduzierung der Energiekosten des Generators

- Fräsen und Drehen ermöglicht Multitasking

- Unterschied zwischen Impulsturbine und Reaktionsturbine

- Verschiedene Energiearten und ihre Beispiele

- Energieformen:kinetische und potentielle Energie

- Wasserkraft verstehen