Wasserstoff und Dekarbonisierung der Stahlproduktion

Wasserstoff und Dekarbonisierung der Stahlproduktion

Die Hauptantriebskräfte für eine nachhaltige Energiezukunft drehen sich um die Notwendigkeit, (i) die globalen Kohlendioxidemissionen (CO2) zu reduzieren und die Luftqualität zu verbessern, (ii) die Sicherheit der Energieversorgung zu gewährleisten und sich der Nutzung nachhaltiger Energieressourcen zuzuwenden und ( iii) Schaffung einer neuen industriellen und technologischen Energiebasis, die für die zukünftige Wirtschaft von entscheidender Bedeutung ist. Alle heutigen Einschätzungen zur globalen Energiezukunft gehen davon aus, dass der wachsende Bedarf zunehmend durch einen vielfältigen Energiemix gedeckt werden soll, der erneuerbare oder nachhaltige Energiequellen einschließt.

Die Zunahme konkreter Umweltbelange ist eine der wichtigsten Antriebskräfte für eine nachhaltige Energieentwicklung. An erster Stelle dieser Bedenken steht die Frage der Freisetzung und Akkumulation von CO2 und anderen klimaverändernden Gasen in der Atmosphäre. Diese Emissionen liegen heute unbestritten weit über dem vorindustriellen Niveau und werden durch den Treibhauseffekt (THG) für die Erhöhung der globalen (Durchschnitts-)Temperatur verantwortlich gemacht. Wenn die Menge an CO2, die durch verschiedene Aktivitäten in die Umwelt freigesetzt wird, nicht drastisch reduziert wird, wird es möglicherweise katastrophale Folgen für das globale Klima geben. Solche Bedenken verändern zweifellos die Art und Weise, wie die Energie und ihre Träger bewertet und genutzt werden, und verschieben das Gleichgewicht weg von der traditionellen Kohlenwasserstoffbasis hin zu erneuerbaren oder nachhaltigen Energiequellen.

Wasserstoff ist ein attraktiver alternativer Kraftstoff. Anders als Kohle, Gas oder Öl ist es jedoch kein Primärenergieträger. Vielmehr spiegelt seine Rolle eher die von Elektrizität als sekundärer „Energieträger“ wider, der zunächst unter Verwendung von Energie aus einer anderen Quelle erzeugt und dann zur zukünftigen Verwendung transportiert wird, wo seine latente chemische Energie vollständig genutzt werden kann.

Wasserstoff verspricht eine wirklich nachhaltige globale Energiezukunft. Das Interesse an Wasserstoff als Möglichkeit zur Erbringung von Energiedienstleistungen ist in den letzten Jahren als Reaktion auf die zunehmende Besorgnis über die Umweltauswirkungen des Energieverbrauchs und die Sorge um die Versorgungssicherheit mit fossilen Brennstoffen gewachsen. Wasserstoff ist ein bekannter, vielseitiger und sauberer Energieträger, der in der Industrie weit verbreitet ist. Die meisten Technologien im Zusammenhang mit Wasserstoff haben eine lange Geschichte. Die Erfolgsbilanz der Industrie bei der Verwendung von Wasserstoff sowie die gegenwärtige Verwendung von Wasserstoff für mehrere Anwendungen demonstrieren seine Sicherheit. Wasserstoff bietet mehrere Möglichkeiten zur Herstellung, Verteilung und Nutzung. Seine derzeitige Verwendung kann sicher auf andere Verwendungen erweitert werden.

Wasserstoff als Energieträger kann prinzipiell alle heute genutzten Endenergieformen ersetzen. Sie kann Energiedienstleistungen für alle Wirtschaftszweige erbringen. Es hat die potenziellen Umweltvorteile gegenüber fossilen Brennstoffen. Am Einsatzort kann Wasserstoff so verbrannt werden, dass keine schädlichen Emissionen entstehen. Wenn Wasserstoff CO2-frei produziert wird, kann er die Grundlage für ein wirklich nachhaltiges Energiesystem bilden, das als Wasserstoffwirtschaft bekannt ist.

Wasserstoff hat Zyklen hoher Erwartungen, gefolgt von unpraktischen Realitäten, erlebt. Der Rückgang der Preise für erneuerbare Energien und strenge regulatorische Anforderungen aufgrund des Klimawandels führen derzeit weltweit zu dem Paradigmenwechsel von der Kohlenstoffwirtschaft zur Wasserstoffwirtschaft. Der Übergang zur Wasserstoffwirtschaft wird jedoch nicht über Nacht geschehen, da er eine engagierte Strategie und Anstrengungen erfordert.

Wasserstoff ist das erste Element im Periodensystem. Es ist das leichteste, am häufigsten vorkommende und eines der ältesten chemischen Elemente im Universum. Auf der Erde kommt Wasserstoff in komplexeren Molekülen wie Wasser oder Kohlenwasserstoffen vor. Wasserstoff muss für seine Verwendung in seiner reinen Form extrahiert werden. Eine Wasserstoffflamme ist farb- und geruchlos. Es bedarf der Zugabe von Farb- und Geruchsstoffen, um es sicht- und nachweisbar zu machen. Außerdem hat Wasserstoff ein kleineres Molekül als Erdgas und kann daher leichter austreten. Diese Eigenschaft von Wasserstoff kann ein besonderes Problem darstellen, wenn ein Wasserstoffleck zu einem Anstieg der Wasserstoffkonzentration im geschlossenen Raum führen kann.

Wasserstoff kann eine entscheidende Rolle bei der globalen industriellen Dekarbonisierung spielen. In der heutigen Situation hat die Wasserstoffwirtschaft Priorität. Netto-Null-CO2-Emissionen erfordern einen vollständigen Ausstieg aus fossilen Brennstoffen. Die Klimawirksamkeit von Wasserstoff hängt ganz davon ab, wie er hergestellt wird. Für die Beherrschung des globalen Klimawandels ist Wasserstoff, der aus der Elektrolyse von mit erneuerbarer Energie betriebenem Wasser hergestellt wird, für die Klimaneutralität unverzichtbar. Der Übergang zu einer Wasserstoffwirtschaft erfordert jedoch enorme Investitionen in neue Infrastrukturen, um Wasserstoff zu produzieren, zu transportieren, zu speichern und an Endverbraucher zu liefern.

Es gibt einen wachsenden Konsens darüber, dass die Notwendigkeit anerkannt wird, bis 2050 Netto-Null-Emissionen anzustreben, um einen globalen Temperaturanstieg von 1,5 °C über dem vorindustriellen Niveau zu begrenzen. Um dorthin zu gelangen, muss ein Weg gefunden werden, die fossilen Brennstoffe zu ersetzen, die derzeit vier Fünftel des weltweiten Energiebedarfs decken. Um den Temperaturanstieg auf 1,5 Grad C durch die Erderwärmung zu begrenzen, spielt Wasserstoff als Energieträger konsequent eine zentrale Rolle. Wasserstoff als Energieträger spielt in der Kohlenstoffwirtschaft eine vergleichbare Rolle wie heute Kohle, Öl oder Gas. Die industriellen Prozesse, die bei der Herstellung von Stahl, Zement, Glas und Chemikalien verwendet werden, benötigen alle Hochtemperaturwärme. Derzeit wird diese Wärme durch die Verbrennung fossiler Brennstoffe erzeugt. Für diese schwer zu reduzierenden Industriesektoren gibt es ohne die Verwendung von Wasserstoff im Wesentlichen keine Möglichkeit, Netto-Null-Emissionen im erforderlichen Umfang zu erreichen.

Das Versäumnis, die Wirtschaft zu dekarbonisieren, ist keine Option, die derzeit verfügbar ist. Langfristig kann Wasserstoff zusammen mit erneuerbarer Energie eine Lösung zur Dekarbonisierung schwer zu reduzierender Sektoren wie der Stahlindustrie bieten. Es gibt jedoch einige Herausforderungen, die überwunden werden müssen.

Wasserstoff ist eine sehr vielseitige Grundchemikalie, die sowohl als Energieträger als auch als Ausgangsstoff für industrielle Prozesse wie die Ammoniakproduktion für Düngemittel, in der Raffination sowie für die Lebensmittel-, Elektronik-, Glas- und Metallindustrie verwendet werden kann. Die Nutzung von Wasserstoff als Energieträger ist jedoch von großer Bedeutung für die Dekarbonisierung der Wirtschaft. Neue Erkenntnisse deuten darauf hin, dass Wasserstoff eine wichtige potenzielle Rolle bei der Reduzierung von Emissionen aus industrieller Wärme spielen kann, insbesondere dort, wo die Flamme (und die nachfolgenden Verbrennungsgase) in direkten Kontakt mit dem hergestellten Material oder Produkt kommen müssen (z. B. in Öfen und Brennöfen).

Wasserstoff hat eine Reihe hilfreicher Eigenschaften. Es kann auf verschiedene kohlenstoffarme Weise hergestellt werden und seine Verwendung, sei es durch Verbrennung oder eine elektrochemische Reaktion in einer Brennstoffzelle, verursacht keine Treibhausgasemissionen. In der Brennstoffzelle entstehen durch den Einsatz von Wasserstoff keine Luftschadstoffemissionen, da als einziges Nebenprodukt Wasser anfällt. Dies verbessert die Luftqualität im Vergleich zu den fossilen Brennstoffen, die es verdrängt, erheblich.

Die Verbrennung von Wasserstoff kann hohe Temperaturen erzeugen, was bedeutet, dass er als Ersatz für fossile Brennstoffe verwendet werden kann, wenn Wärme mit höherer Temperatur benötigt wird, beispielsweise in industriellen Anwendungen. Da Wasserstoff jedoch bei einer höheren Temperatur verbrennt, können Stickoxide (NOx), die ein schädlicher Schadstoff sind, ein Problem darstellen.

Obwohl Wasserstoff eine deutlich geringere Energiedichte als fossile Brennstoffe aufweist, weist er komprimiert eine deutlich höhere Energiedichte auf. Es kann in großen Mengen gelagert werden, in Mengen, die eher Monate als Stunden oder Tage reichen können. Darüber hinaus kann Wasserstoff als komprimierbares Gas mit hoher Geschwindigkeit durch Pipelines geliefert werden.

Wasserstoff ist als Energieträger in gewisser Weise dem Strom ähnlich. Beide müssen erzeugt werden, anstatt in einer nützlichen, extrahierbaren Form wie bei fossilen Brennstoffen vorzukommen. Es kann mit einer Reihe kohlenstoffarmer Methoden hergestellt werden, entweder durch Elektrolyse auf der Grundlage von kohlenstoffarmem Strom oder durch Anwendung von Kohlenstoffabscheidung und -speicherung oder -nutzung (CCS/U) in Kombination mit Vergasung oder Reformierung von Kohlenwasserstoffen (z. B. Biomasse, Erdgas). .

Wasserstoff kann auf verschiedene Arten gespeichert und verteilt werden. Wasserstoff hat eine hohe (gravimetrische) Energiedichte. Die Transportmöglichkeiten sind vergleichbar mit denen fossiler Energieträger und umfassen den gasförmigen / flüssigen LKW-Transport, den Schiffstransport und das Pumpen von gasförmigem Wasserstoff durch Pipelines. Auch eine Beimischung in das bestehende Erdgasnetz ist möglich und kann gerade in der Übergangszeit wichtig werden. Es gibt verschiedene Speicheroptionen, von denen sich einige noch in der Entwicklungsphase befinden.

Die Umstellung auf nachhaltige Wasserstoffproduktionsmethoden für industrielle Prozesse hängt weitgehend von der wachsenden Anerkennung umweltfreundlicher Kraftstoffe sowie einer angemessenen Preisgestaltung für umweltfreundliche Industrieprodukte ab, die durch einen angemessenen CO2-Preis und regulatorische Rahmenbedingungen erreicht werden kann. Die Verwendung von grünem Wasserstoff in industriellen Prozessen bietet auch den Vorteil, dass sie zu einer großen Wasserstoffnachfrage und folglich zu niedrigeren Produktionskosten beiträgt, was sich wiederum positiv auf andere Sektoren wie die Mobilität auswirken kann.

Wasserstoff ist kein Energieträger, sondern ein Energieträger. Es ist vor Gebrauch herzustellen und aufzubewahren. Das Wasserstoffgasmolekül, das Energie speichert, kann diese entweder durch Verbrennung oder durch eine Brennstoffzelle wiederherstellen. Die Verbrennung von einem Kilogramm Wasserstoff setzt dreimal mehr Energie frei als ein Kilogramm Benzin und produziert nur Wasser. Im Falle einer Brennstoffzelle wird die chemische Energie von Wasserstoff und Sauerstoff durch zwei Redox-Reaktionen (Reduktion-Oxidation) in Elektrizität umgewandelt. Das Abfallprodukt der Reaktionen ist Wasser.

Die CO2-Reduktionswirkung von Wasserstoff wird durch die Kombination des CO2-Fußabdrucks seiner Herstellung und der Emissionen aus der Aktivität, in der der Wasserstoff verwendet wird, bestimmt. Die mit der Herstellung von Wasserstoff verbundenen CO2-Emissionen sind eng mit der verwendeten Technologie und der Struktur des Stromnetzes verbunden, das den Prozess mit Strom versorgt. Die Dekarbonisierung der derzeitigen Wasserstoffproduktion ist eine Herausforderung, wird sich jedoch positiv auf die CO2-Emissionen auswirken und kann eine wichtige Rolle bei der Realisierung von Kostensenkungen spielen. Auch die Kosten der Wasserstoffproduktion aus der Elektrolyse erneuerbarer Energien werden voraussichtlich sinken.

Grundsätzlich gibt es zwei Kategorien von Wasserstofferzeugungsprozessen. Eine davon extrahiert den Wasserstoff aus Wasser mit Strom (dh Elektrolyse) und die zweite nutzt fossile Brennstoffe als Energiequelle und / oder Wasserstoff. Bei der Gewinnung von Wasserstoff mit oder aus einem fossilen Brennstoff wie Erdgas, Öl oder Kohle sind die CO2-Emissionen in der katalysierten chemischen Reaktion verankert. Wird Strom zum Betrieb eines Elektrolyseprozesses verwendet, werden die damit verbundenen Emissionen durch die CO2-Intensität der Stromquelle verursacht.

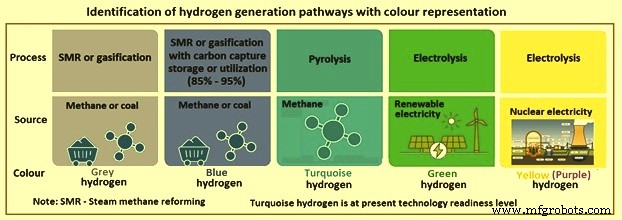

Die verwendete Energiequelle und das verwendete Verfahren zur Herstellung von Wasserstoff definieren, ob es sich informell um grauen, blauen oder grünen Wasserstoff handelt. Derzeit werden rund 96 % des Wasserstoffs durch kohlenstoffintensive Prozesse aus fossilen Brennstoffen hergestellt. Der dabei entstehende Wasserstoff wird als grauer Wasserstoff bezeichnet. Die beiden Hauptprozesse sind die Reformierung von Methan mit Dampf und die Kohlevergasung. Wenn Kohlendioxid, das während der Produktion von Wasserstoff durch diese beiden Prozesse emittiert wird, durch Kohlenstoffabscheidung und -speicherung oder -nutzung (CCS/U) sequestriert wird, wird der produzierte Wasserstoff als blauer Wasserstoff bezeichnet. CCS/U auf Wasserstoffanlagen hat eine Abscheidungsrate von bis zu 90 %, was diesen Produktionsweg aus Sicht der Treibhausgase recht effektiv macht.

Als grüner Wasserstoff wird emissionsarmer oder emissionsfreier Wasserstoff bezeichnet, der im Elektrolyseverfahren mit aus erneuerbaren Ressourcen erzeugter elektrischer Energie hergestellt wird. Es gibt einen anderen Farbcode. Wasserstoff, der von Elektrolyseuren produziert wird, die mit Strom aus Kernkraftwerken versorgt werden, ist als gelber (oder violetter) Wasserstoff bekannt. Die Wasserstoffproduktion durch Wasserelektrolyse ist derzeit minimal, da sie große Mengen an Strom benötigt, was teuer ist. Diese Technologie wird normalerweise nur zur Herstellung von Wasserstoff von sehr hoher Reinheit verwendet.

Ein weiteres Problem im Zusammenhang mit der Elektrolyse ist der Wasserverbrauch. Der Reinwasserverbrauch liegt im Allgemeinen im Bereich von 10 Liter bis 15 Liter pro Kilogramm Wasserstoffausstoß, und das Eingangswasser muss deionisiert werden. In Ermangelung von Süßwasserquellen umfasst die Option Meerwasserentsalzung oder Abwasserrückgewinnung.

Die drei Hauptwege zur Herstellung von emissionsfreiem Wasserstoff sind (i) durch Dampf-Methan-Reformierung (SMR) unter Verwendung von Biomethan oder in Kombination mit CCS/U, (ii) durch Elektrolyse unter Verwendung von Strom aus erneuerbaren Energien und (iii) durch Vergasung von Biomasse. Während SMR und Elektrolyse ausgereifte Technologien sind, befinden sich die Vergasung von Biomasse und SMR mit CCS/U noch in der Entwicklung. Gegenwärtig erfolgt fast die gesamte Produktion von Wasserstoff durch Reformierung fossiler Brennstoffe, da dies derzeit der wirtschaftlichste Weg ist.

Bei blauen Wasserstoffpfaden ist der Wasserverbrauch ein Aspekt, der häufig übersehen wird. Pfade für blauen Wasserstoff verbrauchen eine beträchtliche Menge Wasser und in einigen Fällen sogar mehr als der Elektrolyseprozess. Beim Vergleich von verkörpertem Wasser nach einer Lebenszyklusinventur zeigen die Ergebnisse, dass der Wasserverbrauch pro Kilogramm Wasserstoff beim SMR-Prozess bis zu 24 Liter und beim Kohlevergasungsprozess 38 Liter betragen kann.

Ein zusätzlicher Weg, der manchmal als türkisfarbener (grünlich-blauer) Wasserstoff bezeichnet wird, befindet sich noch im TRL-Stadium (Technology Readiness Level). Es besteht aus der Pyrolyse von Methan. An mehreren Standorten weltweit werden derzeit verschiedene technologische Lösungen entwickelt. Als Rohstoff dient dabei Erdgas, während der Energieverbrauch aus Strom stammt, vermutlich aus kohlenstoffarmen Quellen. Methan wird bei hohen Temperaturen in Wasserstoff und festen Kohlenstoff (auch Ruß genannt) gespalten. Abb. 1 zeigt die Identifizierung von Wasserstofferzeugungswegen mit Farbdarstellung.

Abb. 1 Identifizierung von Wasserstofferzeugungswegen mit Farbdarstellung

In Bezug auf den Wasserelektrolyseprozess von Wasserstoff repräsentieren die alkalischen Elektrolyseure den Stand der Technik. Andere Prozesse, die sich in der Entwicklung befinden, sind Protonenaustauschmembran (PEM)-Technologien, die sich in einer Demonstrationsphase befinden, während Festoxidelektrolyseure sich noch in der Forschungs- und Entwicklungsphase befinden. PEM-Elektrolyseure können bei vergleichbarem Energieverbrauch eine Reihe von Vorteilen bieten, darunter höhere Ausgangsdrücke, ein besserer Teillastbereich und schnellere Start- und Laständerungen.

Derzeit wird Wasserstoff fast ausschließlich aus Erdgas und Kohle bereitgestellt. Wasserstoff wird weltweit bereits im industriellen Maßstab eingesetzt, aber seine Produktion ist für die jährlichen CO2-Emissionen verantwortlich. Die Produktion von Wasserstoff aus kohlenstoffarmer Energie ist kostspielig. Derzeit ist grüner Wasserstoff ein teures Gas. Die Kosten für die Herstellung von Wasserstoff aus erneuerbarem Strom sinken jedoch rapide.

Während die Produktion von Wasserstoff durch Elektrolyse aus „überschüssigen“ erneuerbaren und/oder nuklearen Energien eine kostengünstige Alternative sein kann, ist die Größe dieser Möglichkeit im Vergleich zum potenziellen Bedarf an Wasserstoff gering. Die Herstellung von Wasserstoff in großen Mengen durch Elektrolyse ist derzeit viel teurer und bringt äußerst anspruchsvolle Bauraten für Stromerzeugungskapazitäten mit sich. Grüner Wasserstoff, der mit erneuerbarem Strom produziert wird, wird in den kommenden Jahren voraussichtlich schnell wachsen. Viele laufende und geplante Projekte weisen in diese Richtung.

Grüner Wasserstoff aus erneuerbarem Strom ist technisch realisierbar und nähert sich sehr schnell der wirtschaftlichen Wettbewerbsfähigkeit. Das steigende Interesse an dieser Versorgungsoption wird durch die sinkenden Kosten erneuerbarer Energie und durch die Herausforderungen der Systemintegration aufgrund steigender Anteile der variablen erneuerbaren Stromversorgung getrieben. Der aktuelle Schwerpunkt liegt auf der Bereitstellung und dem Learning-by-doing zur Reduzierung der Elektrolyseurkosten und der Lieferkettenlogistik.

Drei Hauptparameter sind entscheidend für die Wirtschaftlichkeit der Wasserstoffproduktion aus erneuerbaren Energien. Dies sind (i) die Investitionen in den Elektrolyseur, (ii) die Kosten des erneuerbaren Stroms, der im Prozess verwendet werden soll (Levelized Cost of Electricity, LCOE) und die Anzahl der Betriebsstunden (Lastfaktor) auf Jahresbasis. Je höher der Lastfaktor des Elektrolyseurs ist, desto günstiger sind die Kosten für eine Einheit Wasserstoff, sobald die festen Investitionen durch eine höhere Menge an Produktausstoß verwässert werden. Der Auslastungsgrad des Elektrolyseurs soll bei den derzeitigen Investitionskosten in der Regel über 50 % liegen, nahezu optimale Wasserstoffkosten werden jedoch erst ab über 35 % erreicht. Die Kapazität der Elektrolyseure für grünen Wasserstoff ist jedoch in den letzten Jahren exponentiell gewachsen.

Die Hochskalierung der Elektrolyseure vollzieht sich sehr schnell. Die Aufwärtsskalierung erfolgt von Megawatt (MW) auf Gigawatt (GW) im Zuge der Weiterentwicklung der Technologie. Der Fortschritt ist allmählich, radikale Durchbrüche sind nicht zu erwarten. Die Kosten der Elektrolyseure sollen sich bis 2040 bis 2050 halbieren, während auch die Stromkosten aus erneuerbaren Quellen voraussichtlich weiter sinken werden. Erneuerbarer Wasserstoff wird wahrscheinlich bald die billigste Option für die Versorgung mit sauberem Wasserstoff für viele Anwendungen auf der grünen Wiese in der kommenden Zukunft sein.

In der globalen Energiewende mit dem großen Schub der Dekarbonisierung bis 2050 gilt es, die derzeitige Stromproduktion von 24.000 TWh (Terawattstunde) durch erneuerbare Energien zu ersetzen. Darüber hinaus werden das erwartete Bevölkerungswachstum und die Verbesserung des Lebensstandards einen Bedarf von zusätzlichen 23.000 TWh schaffen, die aus erneuerbaren Energiequellen erzeugt werden sollen. Das bedeutet im Wesentlichen, dass sich der weltweite Stromverbrauch auch ohne Wasserstoff in den nächsten 30 Jahren verdoppeln wird. Für den erfolgreichen Ausbau der grünen Wasserstoffwirtschaft werden weitere 20.000 TWh benötigt. Das ist eine große Herausforderung, der man sich beim Umstieg auf die Wasserstoffwirtschaft stellen muss.

Die Wasserstoffspeicherung kann aus Sicht der Strombeschaffung/Preisgestaltung Vorteile bringen, ist jedoch für das Prozesskonzept als solches nicht entscheidend. Heutzutage ist die kostengünstigste Alternative zur Wasserstoffspeicherung die unterirdische Druckspeicherung, wobei es die kostengünstigsten Alternativen zur Speicherung in den unterirdischen Salzformationen gibt. Diese Speichertechnologie zur Wasserstoffspeicherung wurde im industriellen Maßstab erprobt. Andere Lösungen, die derzeit auf großes Interesse stoßen, sind die Nutzung von Erdgaspipelines und die Umwandlung in Ammoniak oder Kohlenwasserstoffe als Zwischenspeicher für Wasserstoff. Auch die erste Bewertung der derzeit in Schweden für Erdgas eingesetzten Lined Rock Cavern (LRC)-Technologie gilt als vielversprechend. Andere alternative Verfahren zur Wasserstoffspeicherung, die sich in der Entwicklung befinden, sind die Speicherung in Metallhydriden und in porösen Materialien.

Mehrere Investitionen in Wasserstoff brauchen einen langen Horizont von 10 bis 20 Jahren. Insbesondere in den Anfangsjahren sind Investitionen in die Infrastruktur erforderlich, bevor die Verbrauchernachfrage steigt. Das Fehlen klarer und verbindlicher Emissionsreduktionsziele oder Anreize für bestimmte Sektoren hält potenzielle Investoren davon ab, das langfristige Risiko einzugehen.

Die vorherrschende Nachfrage nach Wasserstoff ist heute seine Verwendung als industrieller Rohstoff. Der in diesen Prozessen verwendete Wasserstoff stammt jedoch derzeit nicht aus kohlenstoffarmen Quellen. Zu den wichtigsten industriellen Heizanwendungen der Zukunft gehört die Herstellung von Stahl, für die die Stahlindustrie derzeit Kohle verwendet. Der stöchiometrische Verbrauch an Wasserstoff zur Reduktion des Hämatiterzes (Fe2O3) beträgt 54 kg pro Tonne Eisen. Daher wird ein Stahlwerk mit einer Million Tonnen pro Jahr, das auf Wasserstoffreduktion basiert, eine Wasserstoffanlagenkapazität von bis zu 70.000 Kubikmetern bei STP (Standardtemperatur und -druck) Wasserstoff pro Stunde benötigen.

Die Umstellung der Stahlindustrie von Kohle auf Wasserstoff ist nicht nur eine technologische und finanzielle Herausforderung. Sie kann sich auch auf die Art und Weise auswirken, wie die Stahlindustrie auf nationaler, regionaler und globaler Ebene organisiert ist. In der Vergangenheit war der einfache Zugang zu Kohle ein wichtiger Aspekt bei der Standortbestimmung von Stahlwerken. Stahlwerke wurden daher häufig in unmittelbarer Nähe zu heimischen Kohlefeldern oder für Stahlwerke, die auf importierte Kohle angewiesen waren, in der Nähe von Hafenanlagen errichtet.

Die Nutzung von Wasserstoff zur Stahlerzeugung ist eine Technologie, die sich derzeit in der Entwicklungsphase befindet. Ziel ist es, den Hochofenprozess (BOF), der die vorherrschende Technologie für die Primärstahlerzeugung darstellt und Kokskohle sowohl als Wärmequelle als auch zur Reduzierung des Sauerstoffs aus dem Eisenerz verwendet, durch einen Prozess namens Direktreduktion von Eisen zu ersetzen ( DRI), wo Wasserstoff sowohl Wärmequelle als auch Reduktionsmittel ist.

Die Idee, Wasserstoff als Reduktionsmittel einzusetzen, hängt vor allem mit dem Thema Klimawandel zusammen. Die Dekarbonisierung des Eisenherstellungsprozesses erfordert den Ersatz von Kohlenstoff/Kohlenmonoxid in der Reduktionsreaktion durch ein anderes Gas, das zu geringeren oder keinen Kohlenstoffemissionen führen kann. Dieses Gas kann Methan oder Wasserstoff sein. Die Verwendung von Methan (CH4), einer chemischen Verbindung, die sowohl Kohlenstoff als auch Wasserstoff enthält, ermöglicht eine Reduzierung der CO2-Emissionen, indem sie teilweise, aber nicht vollständig durch Wasserdampf (H2O) ersetzt werden. Der Einsatz von Wasserstoff ermöglicht eine vollständige Dekarbonisierung des Prozesses, da als chemisches Nebenprodukt nur Wasserdampf entsteht.

Beide Alternativen sind technisch gut verstanden. Methan ist der Hauptbestandteil von Erdgas und damit in großen Mengen verfügbar. In begrenztem Umfang wird es bereits in der Stahlerzeugung eingesetzt, eine breitere Nutzung ermöglicht jedoch eine teilweise Dekarbonisierung der Prozesse. Wasserstoff hingegen ermöglicht es, die Prozesse der Stahlerzeugung vollständig zu dekarbonisieren. Wasserstoff wird jedoch bisher nur in begrenzten Mengen produziert und seine Nutzung für die Stahlproduktion muss für die Produktion im industriellen Maßstab noch weiter verfeinert werden.

Daher stellt die Dekarbonisierung von Stahlproduktionsprozessen zwei große Herausforderungen dar, nämlich (i) die Optimierung und Skalierung der wasserstoffbasierten Route der Eisen- und Stahlproduktion durch Pilotanlagen und (ii) die Skalierung der Wasserstoffproduktion, wodurch größere Mengen zu geringeren Kosten produziert werden Kosten bei höherer Effizienz. Die Umstellung auf Wasserstoff in der Stahlproduktion erfordert über kurz oder lang die Errichtung neuer Wasserstoff-Produktionsanlagen in noch nie dagewesenem Umfang. Der Erfolg der Bemühungen um eine wasserstoffbasierte Stahlproduktion hängt daher entscheidend davon ab, große Mengen an Wasserstoff so weit wie möglich zu möglichst geringen Kosten verfügbar zu machen.

Grundsätzlich gibt es zwei Möglichkeiten, (grünen) Wasserstoff in der Stahlproduktion einzusetzen. Erstens kann es als alternatives Injektionsmaterial zu PCI (Pulverized Coal Injection) verwendet werden, um die Leistung herkömmlicher Hochöfen zu verbessern. Obwohl die Verwendung von PCI weit verbreitet ist, wurden kürzlich die ersten Pilotanlagen mit Wasserstoffinjektion eingerichtet, um das Dekarbonisierungspotenzial zu bewerten. Während die Einspeisung von (grünem) Wasserstoff in Hochöfen die Kohlenstoffemissionen um bis zu 20 % reduzieren kann, bietet dies jedoch keine klimaneutrale Stahlproduktion, da normale Kokskohle immer noch ein notwendiges Reduktionsmittel im Hochofen ist.

Zweitens kann Wasserstoff als alternatives Reduktionsmittel zur Herstellung von DRI verwendet werden, das mit einem EAF (Electric Arc Furnace) zu Stahl weiterverarbeitet werden kann. Die Verwendung von Wasserstoff als Reduktionsmittel setzt nur Wasser frei (d. h. es erzeugt keine Kohlenstoffemissionen). Die DRI / EAF-Route ist ein bewährtes Produktionsverfahren, das derzeit unter Verwendung von Erdgas als Reduktionsmittel angewendet wird. Das Direktreduktionsverfahren kann aber auch mit Wasserstoff durchgeführt werden. Basierend auf der Nutzung von grünem Wasserstoff sowie erneuerbarem Strom aus Wind, Sonne oder Wasser ermöglicht ein DRI / EAF-Aufbau eine nahezu CO2-neutrale Stahlproduktion. Schwedische und deutsche Organisationen haben mit „grünem Stahl“, der mit sauberem Wasserstoff erhitzt wird, experimentiert, wobei der erste erfolgreiche Versuch im Jahr 2020 in Schweden stattfand.

Das auf grünem Wasserstoff basierende DRI und Schrott in Kombination mit EAFs ersetzen fossile Brennstoffe in der DRI-Produktionsphase durch Wasserstoff, der mit erneuerbarer Energie hergestellt wird. Es stellt ein technisch erprobtes Produktionsverfahren dar, das eine nahezu emissionsfreie Stahlproduktion ermöglicht. Alle großen europäischen Stahlunternehmen entwickeln oder testen bereits wasserstoffbasierte Stahlproduktionsprozesse, entweder unter Verwendung von Wasserstoff als PCI-Ersatz oder unter Verwendung von wasserstoffbasierter Direktreduktion.

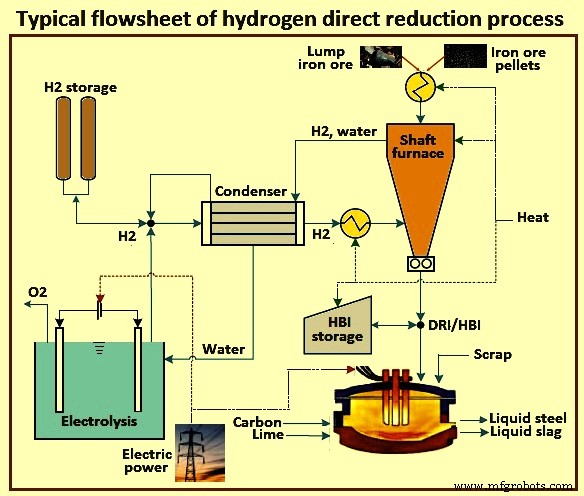

Allerdings ist der Kapitalbedarf für den Aufbau einer rein wasserstoffbasierten Stahlproduktion (DRI plus EAF) in Kombination mit dem erforderlichen Wasserstofftransport und der Speicherung durchaus erheblich. Abb. 2 zeigt ein typisches Flussdiagramm eines Wasserstoff-Direktreduktionsverfahrens.

Abb. 2 Typisches Flussdiagramm eines Wasserstoff-Direktreduktionsprozesses

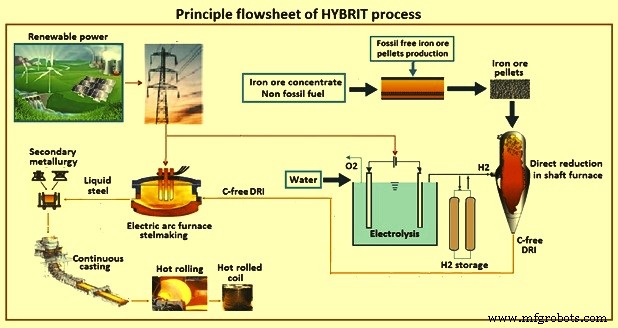

Die Direktreduktion von Eisen wird derzeit eingesetzt, denn rund 8 % der weltweiten Eisenproduktion wird durch Direktreduktion hergestellt. Gegenwärtig verwendet die Direktreduktion von Eisen ein aus Erdgas oder Kohle gewonnenes Reduktionsgas. Im Jahr 2016 kündigten drei schwedische Unternehmen (SSAB, LKAB und Vattenfall AB) ihre Pläne an, ein Verfahren zur Dekarbonisierung des Eisenproduktionsprozesses zu entwickeln, das als „Direktreduktion“ bekannt ist und Wasserstoff als Reduktionsgas verwendet. Ihr Konzept heißt Hydrogen Breakthrough Ironmaking Technology (HYBRIT). HYBRIT basiert auf Wasserstoff als einzigem Reduktionsgas, wodurch anstelle von CO2 als Nebenprodukt Wasser entsteht. Das resultierende „direkt reduzierte Eisen“ (DRI) kann dann in einem Elektrolichtbogenofen zu Stahl verarbeitet werden, genauso wie traditionelles DRI verwendet wird. Abb. 3 zeigt das prinzipielle Flussdiagramm des HYBRIT-Prozesses.

Abb. 3 Prinzipablaufdiagramm des HYBRIT-Prozesses

Die Hauptmerkmale des HYBRIT-Prozesses sind (i) nicht-fossile Brennstoffe werden bei der Pelletproduktion verwendet, (ii) Wasserstoff wird durch Elektrolyse unter Verwendung von fossilfreiem Strom hergestellt, (iii) die Speicherung von Wasserstoff in einer speziell entwickelten Einheit wird als Puffer verwendet ans Netz, (iv) ein Schachtofen wird zur Eisenerzreduktion verwendet, (v) maßgeschneiderte Pellets werden als Eisenerzeinsatzmaterial verwendet, (vi) das Reduktionsgas / Gasgemisch wird vor dem Einblasen in den Schacht vorgewärmt, (viii ) das Produkt kann entweder DRI oder HBI (heiß brikettiertes Eisen) sein, und (ix) das DRI/HBI wird zusammen mit recyceltem Schrott im EAF geschmolzen.

Der HYBRIT-Prozess wurde hinsichtlich des End-to-End-Energieverbrauchs bewertet, der sowohl mit dem Aufbau der neuen Lieferkette als auch mit dem Referenzfall eines Hochofens verbunden ist. Die Analyse umfasst auch die Bergbauaktivitäten zur Gewinnung des Eisenerzes aus dem Boden. Danach emittiert ein Hochofen bei der Verbrennung von Kokskohle und Öl 1.600 kg CO2, um eine Tonne Rohstahl zu produzieren. Die DRI-Route emittiert nur 25 kg CO2 bei einem Verbrauch von rund 50 kg Wasserstoff, was wiederum 2.633 kWh Strom verbraucht. Dies legt eine Emissionsminderungswirksamkeit von 32 kg CO2 pro kg H2 nahe.

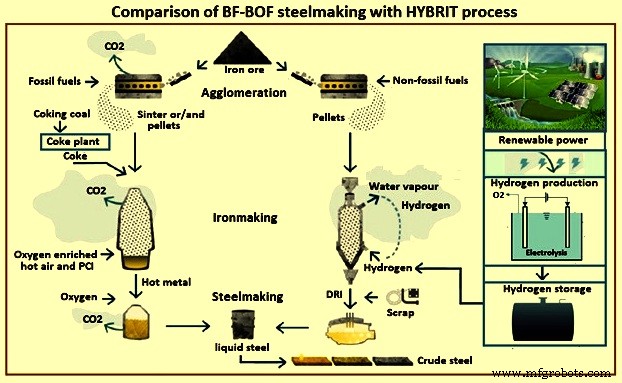

Während dies eine genaue Berechnung der erreichten Emissionsminderung für den verbrauchten Wasserstoff ist, erzeugt der DRI-Prozess ein Eisenschwamm-Zwischenprodukt, das in einem Elektrolichtbogenofen (EAF) verarbeitet werden muss, um Rohstahl, das Endprodukt von BOF, herzustellen. Um den Vergleich mit anderen Endverwendungen von Wasserstoff zu normalisieren, hätte der Stromverbrauch im EAF von 855 kWh pro Tonne Rohstahl zur Herstellung von weiteren 16 kg Wasserstoff verwendet werden können, was eine normalisierte Effektivität von 24 kg CO2 pro kg H2 impliziert. Abb. 4 zeigt einen Vergleich der BF-BOF-Stahlherstellung mit dem HYBRIT-Verfahren.

Abb. 4 Vergleich der BF-BOF-Stahlherstellung mit dem HYBRIT-Verfahren

Jetzt ist die wasserstoffbasierte Stahlproduktion mit einem EAF technisch machbar und wird bereits als Teil einer potenziellen langfristigen Lösung zur Dekarbonisierung der Stahlindustrie in großem Maßstab angesehen. Die Frage ist nicht ob, sondern wann und in welchem Umfang diese Transformation stattfinden kann. Es gibt jedoch eine Vielzahl von voneinander abhängigen Faktoren, die bestimmen, wann der Wendepunkt der Dekarbonisierung in der Stahlindustrie eintreten kann. Es gibt einige externe Faktoren, die die zukünftige Entwicklung und die Zeit bis zur Einführung von grünem wasserstoffbasiertem Stahl prägen werden.

Die Umstellung auf wasserstoffbasierten Stahl kann nicht über Nacht erfolgen. Darüber hinaus ist derzeit nur eine Schlüsselproduktionstechnologie verfügbar, die genutzt werden kann, um eine CO2-neutrale Stahlindustrie zu erreichen. Die zukünftige Verfügbarkeit von billiger Energie aus erneuerbaren Energien und regulatorische Fragen werden die beiden Haupttreiber für die Einführung von wasserstoffbasiertem Stahl sein. Auch wenn das Ziel, klimaneutral zu werden, noch etwa 28 Jahre in der Zukunft liegt, ist es entscheidend, jetzt zu handeln. Industriestandorte haben eine Lebensdauer von über 50 Jahren und Investitionsplanungshorizonte von 10 bis 15 Jahren. Asset- und Footprint-Entscheidungen müssen jetzt getroffen werden und einer klaren Dekarbonisierungs-Roadmap folgen. Der Fahrplan selbst soll langfristige Ziele mit umsetzbaren Quick Wins kombinieren, um einen schrittweisen Übergang zur Dekarbonisierung zu ermöglichen, der alle Beteiligten an Bord hält.

Insgesamt erfordert eine rechtzeitige Umstellung von Kohlenstoff auf Wasserstoff in den Stahlerzeugungsprozessen ein koordiniertes politisches Handeln in einer Vielzahl von Bereichen, die den Kohlenstoffpreis in die Höhe treiben und gleichzeitig den Wasserstoffpreis senken. Die Senkung des Wasserstoffpreises wiederum erfordert die Entwicklung eines breiten und koordinierten Maßnahmenpakets. Die Maßnahmen sind wesentlich, um sowohl die Wasserstoffnachfrage als auch den Ausbau der Versorgungskapazitäten im Rahmen eines kohärenten Vorstoßes in Richtung Wasserstoffwirtschaft zu fördern.

Herstellungsprozess

- Spannung und Strom

- Mar-Bal und EnterpriseIQ

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Ökobilanz und Nachhaltigkeit von Stahl

- Dampfturbine und Stromerzeugung

- Arten von Edelstahl und Edelstahlsorten

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird

- Verschiedene Energiearten und ihre Beispiele

- Energieformen:kinetische und potentielle Energie