Korrosionsbeständigkeitseigenschaften von Aluminiumlegierungen

In Metallgießereien gehören Aluminium und seine Legierungen aufgrund ihrer überragenden Vorteile gegenüber anderen Metallen zu den Top-Gusswerkstoffen. Aluminiumlegierungen haben Duktilität, hohe Gießbarkeit, hohe Festigkeit und insbesondere eine hohe Korrosionsbeständigkeit in verschiedenen Umgebungen und Chemikalien.

Die Korrosionsbeständigkeit von Aluminium wird durch einen inerten Oxidfilm erzeugt Bildung auf einer Metalloberfläche, die eine Schutzschicht bildet und verhindert, dass die Aluminiumoberfläche der Umgebung ausgesetzt wird.

Durch die chemische Reaktion der Aluminiumoberfläche mit Sauerstoff und Wasser bildet sich auf der Oberfläche ein Oxidfilm. Tatsächlich ist dies die erste Stufe der Metallkorrosion. Obwohl der Oxidfilm nur 5-10 nm dünn ist, verhindert er Metallrost, sobald es einer oxidierenden Umgebung wie Wasser ausgesetzt wird.

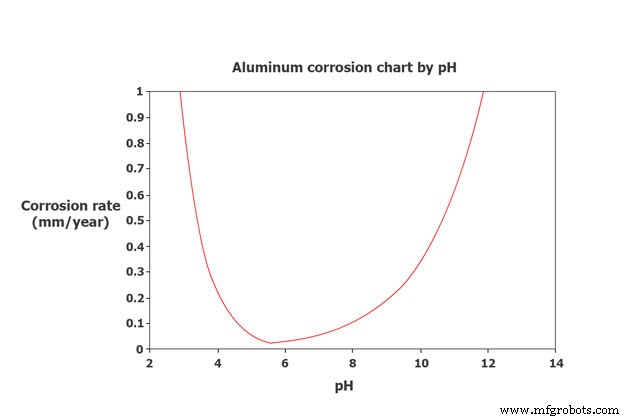

In den meisten Umgebungen nimmt die Korrosionsrate von Aluminiumlegierungen mit der Zeit ab, teilweise weil die Stabilität des Oxidfilms seine Korrosionsbeständigkeit bestimmt, die vom pH-Wert abhängt der Umwelt.

Typischerweise sind Oxidfilme im pH-Bereich von etwa 4 bis 8 stabil. Wenn der pH-Wert unter 4 liegt, löst er die Säuren auf, und wenn der pH-Wert über 8 liegt, löst er Alkali auf, um kristalline Feststoffe zu erzeugen, was Rost ist.

In der Gussindustrie fügen Metallgießereien häufig einen höheren Si-Gehalt hinzu, um die Gusseigenschaften von Aluminium zu verbessern und Aluminiumgussfehler zu reduzieren zur Aluminiumlegierung, was das Auftreten von lokalisierter Korrosion wahrscheinlicher macht und das Eloxieren verhindert, um die Korrosionsbeständigkeit des Aluminiumgusses zu verringern.

Um die Korrosionsbeständigkeit von Aluminiumgusslegierungen zu optimieren, ist es notwendig, die Beziehung zwischen dem Herstellungsprozess der Aluminiumlegierung und der Mikrostruktur von Aluminium zu verstehen. Daher haben wir eine umfassende Bewertung der Forschung zur Korrosion von Metallen durchgeführt im Allgemeinen und Aluminiumlegierungen im Besonderen nach verschiedenen Aluminiumgussverfahren, wie Sandguss, Niederdruckguss usw.

Dies ist der detaillierteste, umfassendste und einfachste Artikel, den Sie über die Korrosion von Aluminiumlegierungen finden können, die hochreaktiv ist und verschiedene herausragende Eigenschaften hat.

Schauen wir uns das mal genauer an – VIC Gießerei!

Korrosive Natur von Aluminiumlegierungen

Die Korrosion von Aluminiumlegierungen in einer substanziellen Umgebung ist auf kathodische und anodische Reaktionen zurückzuführen gleichzeitig mit der gleichen Rate auf der Metalloberfläche auftreten.

Die kathodische Reaktion ist der Oxidationsprozess des Metalls, und die anodische Reaktion ist die Reduktion der Substanz in der Umgebung. Oxidation und Reduktion erfolgen gleichzeitig, und Elektronen werden zwischen den beiden Reaktanten übertragen. Daher trägt das Metall Strom.

Oxidationsreaktion :Al → Al 3+ + 3e

Wasserstoff-Redox-Reaktion :H + + e → ½ H2

Oder Sauerstoff-Redox-Reaktion :O2 + 2H2 O + 4e – → 4OH –

Im Wesentlichen finden diese Reaktionen in der Mikrostruktur der Legierung statt. Das Gefüge einer Aluminiumlegierung wird durch die Legierungselemente und durch die thermomechanische Behandlung bestimmt.

Bei einer reinen Aluminiumlegierung ohne hinzugefügte metallische Elemente gibt es keine Metallpositionen innerhalb der Mikrostruktur. Infolgedessen ist es unwahrscheinlich, dass die kathodische Reaktion stattfindet, wodurch die Korrosionsgefahr minimiert wird.

Bei heterogenen Aluminiumlegierungen, die mit Legierungskomponenten vermischt sind, werden intermetallische Partikel gebildet, um Ausscheidungen mit einem Durchmesser von 1–300 nm zu erzeugen. Die Ausscheidungen bestehen aus unterschiedlichen elektrochemischen Eigenschaften, die die Bereiche sind, die von Korrosion angegriffen werden.

Korrosionsgrenze von Aluminiumlegierungen

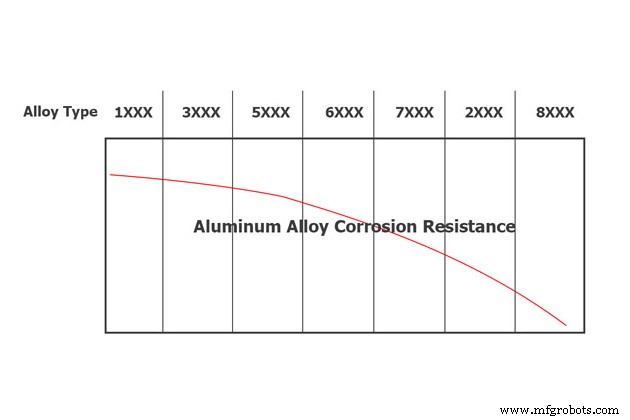

Die Korrosionsbeständigkeit von Aluminium nimmt mit zunehmender Reinheit zu. Aufgrund der hohen Duktilität von Aluminium gilt jedoch:Je reiner die Aluminiumlegierung ist, desto weniger Anwendungen bietet sie.

Typischerweise werden Metalle hinzugefügt, um die Härte und Gießbarkeit von Aluminium zu erhöhen , was zu einer Verringerung seiner Korrosionsbeständigkeit führt.

Nachfolgend finden Sie Analysen zur Korrosionsbeständigkeit von Aluminiumlegierungen.

1. Die Legierung der Serie 1xx.x:Kommerziell reines Aluminium

Die Legierung der Serie 1xx.x ist die reinste Legierung, die etwa 99,93 % reines Aluminium enthält, und sie hat eine sehr niedrige gemessene Korrosionsrate, etwa 0,8 µA in 1 cm 2 bis 2,3 cm 2 .

Aufgrund der hervorragenden Korrosionsbeständigkeit wird die 1xx.x-Serie aufgrund ihrer geringen Härte nicht täglich verwendet.

Einige seiner Anwendungen umfassen Legierungen der Serie 100, die in der Folienverpackungsindustrie und als Material für Kochgeschirr verwendet werden. Es wird auch zur Herstellung von Sekundärlegierungen oder als Beschichtung für andere Serien verwendet.

2. Die Legierung der Serie 2xx.x:Aluminium – Kupfer

Die Aluminiumlegierung der Serie 2xx.x enthält einen hohen Cu-Gehalt, etwa 4-10 %, daher hat sie hohe mechanische Eigenschaften und wird in Strukturen verwendet, insbesondere in der Luft- und Raumfahrtindustrie.

Die Zugabe von Cu zur Legierung wird jedoch ihre Haltbarkeit beeinträchtigen . Obwohl die Härte deutlich verbessert ist (ca. 500 MPa), ist es in industriellen Umgebungen mit Feuchtigkeit anfällig für Korrosion.

Die 200er Serie neigt zu Gussfehlern, daher sind sie oft auf die Herstellung von einfachen Modellen beschränkt .

Ein elektrochemischer Test mit 0,5 M H2 SO4 Lösung maß die Korrosionsrate von etwa 0,45 µA/cm 2 , verglichen mit der Messung in 3%iger NaCl-Lösung. Dieses Experiment wurde mit drei Al-Cu-Legierungen mit einem Cu-Anteil von 5 %, 10 % bzw. 15 % durchgeführt, und es wird geschlussfolgert, dass die Korrosionsrate von 3 Legierungen gleich war.

Ein weiteres Experiment wurde unter Verwendung des Verfahrens der gerichteten Erstarrung durchgeführt, wobei die Auswirkung der Abkühlungsgeschwindigkeit und des Cu-Gehalts der Al-4,5 % Cu-Legierung untersucht wurde.

Drei Proben wurden an drei verschiedenen Positionen von der Metallkühleroberfläche genommen. Beobachtungen auf mikroskopischer Ebene zeigen eine bessere Korrosionsrate, wenn die Abkühlungsrate höher ist.

3. Die Legierung der Serie 3xx.x:Aluminium – Mangan

Die Aluminiumlegierung der Serie 3xx.x ist normalerweise in dünnen Blechen erhältlich. Es ist eine Aluminiumlegierung mit Zusatz von Silizium und etwa 1 % Mangankomponente zur Verbesserung der Korrosionsbeständigkeit in der festen Lösung. Die Festigkeit dieser Legierung ist durchschnittlich, etwa 110 MPa.

Wenn Kaltumformen und Glühen durchgeführt werden, erreicht die Serie 3xxx hervorragende mechanische Eigenschaften. Sie haben auch hohe Gießeigenschaften, so dass bis zu 90 % des weltweiten Aluminiumgusses zur 300er-Serie gehört. Daher wird die Korrosionsforschung mit Aluminiumgusslegierungen normalerweise an der Serie 300 durchgeführt .

Viele Experimente zur Korrosion von Legierungen der Serie 3xx.x wurden durchgeführt, hauptsächlich mit Schwerkraftgusstechnologie und Druckguss.

Aluminiumlegierungsguss durch Schwerkraftgusstechnologie

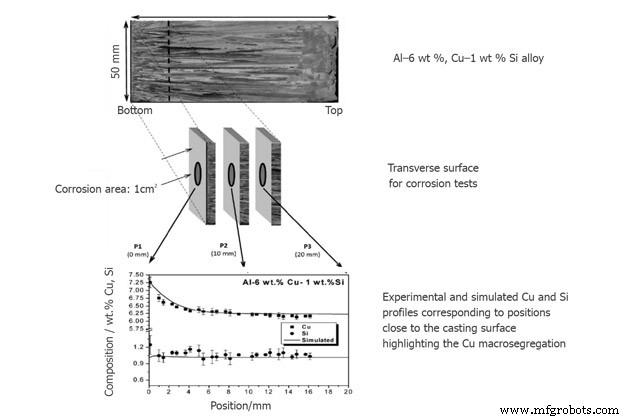

Eine Studie zeigte, dass die Korrosionsstromdichte und der Impedanzparameter von Al-8%Cu-3%Si eine höhere Korrosionsbeständigkeit bewirken als Al-6%Cu-1%Si.

Korrosionstests werden an der Position des Gussstückquerschnitts in 0, 10 und 20 mm Abstand von der kalten Gussoberfläche durchgeführt.

Dieses Experiment zeigt, dass Si und der sekundäre Dendritenarmabstand (SDAS)-Gehalt hängen voneinander ab und beeinflussen die Korrosionsbeständigkeit von Al-6%Cu-1%Si.

In der α-Aluminiummatrix bilden Aluminiumgusslegierungen leicht intermetallische Verbindungen . Das Vorhandensein von Mangan in der Serie 300 kompensiert die kathodische Wirkung von Fe in intermetallischen Verbindungen und macht sie weniger korrosiv.

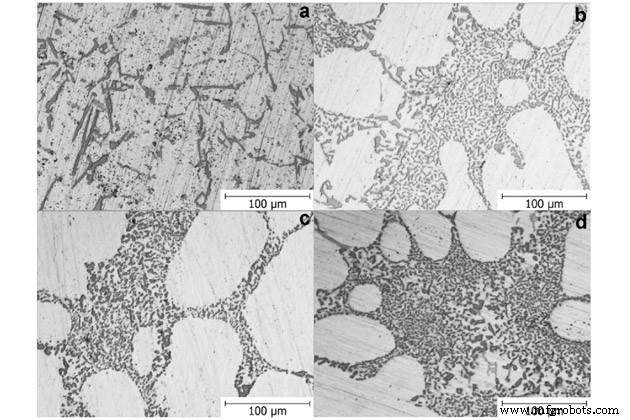

Die Forscher führten auch Experimente zu den Auswirkungen von Sr auf die Korrosion von Aluminiumlegierungen durch.

Mikrobeobachtungen zeigten ferner die Änderung des Silizium-Eutektikums von der groben und dünnen Morphologie zur Verbindungsfaser-Morphologie.

a. kein Sr hinzugefügt

b:Sr 120 ppm

c:Sr 170 ppm

d:Sr 250 ppm

Fazit :Die gebundene Fasermorphologie von eutektischem Silizium verbessert die Korrosionsbeständigkeit von Aluminiumlegierungen. Detaillierte Grade der Korrosionsbeständigkeit sind in der folgenden Tabelle aufgeführt:

| Sr-Zusatz | Vorher | Nach |

| 120 ppm | 13,8 µA/cm 2 | 0,42 µA/cm 2 |

| 150 ppm | 10,2 µA/cm 2 | 1,47 µA/cm 2 |

Aluminiumlegierungsguss mit HPDC-Technologie (Hochdruckguss)

Gemäß den aufgezeichneten Dokumenten wurde bei diesem Experiment Metall bei drei verschiedenen Temperaturen gespritzt:579 °C, 643 °C und 709 °C mit zwei Einspritzdrücken von 35 MPa oder 70 MPa. Die Beobachtung der Mikrostruktur zeigt, dass der Dendrit von Aluminium bei niedriger Temperatur fragmentiert und bei hoher Temperatur verfeinert wird.

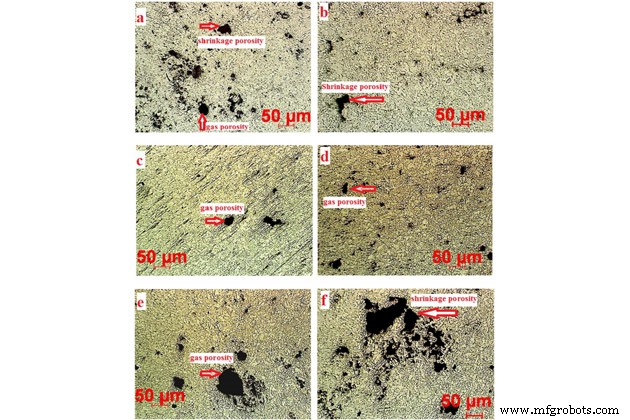

Dieses Experiment kommt zu dem Schluss, dass die Korrosionsbeständigkeit der Aluminiumlegierung umso geringer ist, je höher die Porosität ist. Die Porosität nimmt gemäß den folgenden Versuchsergebnissen allmählich zu:

a:579 °C / 35 MPa (3,15 % Porosität)

b:579°C / 70 MPa

c:643 °C / 35 MPa

d:643°C / 70 MPa

e:709 °C / 35 MPa

f:709 °C / 70 MPa (4,91 % Porosität)

Bei der HPDC-Technologie werden aufgrund der hohen Einspritzrate Luftblasen erzeugt, was zu Gussteilen mit hoher Porosität führt und Gasporositätsdefekte verursacht.

4. Die Legierung der Serie 5xx.x:Aluminium – Magnesium

Die Serie 5xx.x enthält weniger als 6 % Mg. Magnesium hat eine Löslichkeit in Aluminium, die die Korrosionsbeständigkeit und Härte der Legierung verbessert. Die Härte der Serie 500 liegt über 380 MPa.

Die Serie 500 kann Korrosion in Meerwasserumgebung widerstehen , also wird es in der Schifffahrtsindustrie angewendet.

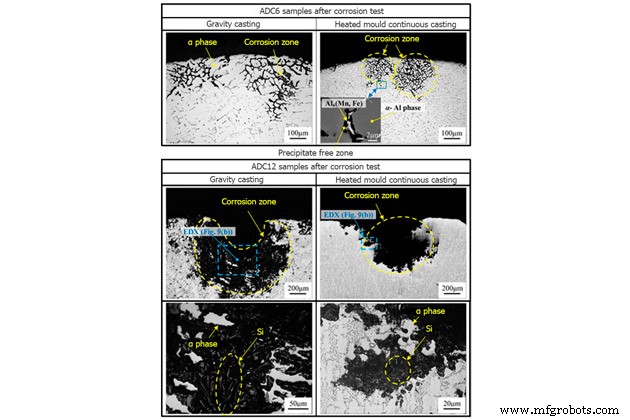

Untersuchungen zur Korrosionsbeständigkeit von Al-3 % Mg-1 % Si-Legierungen durch Schwerkraftguss und Stranggussverfahren ergaben eine starke Korrosion in der ausscheidungsfreien Zone.

Die obige Abbildung zeigt die Versuchsergebnisse; Mit der Schwerkraftgusstechnologie wird die Al-3Mg-1Si-Legierung mit einer höheren Rate korrodiert als beim Strangguss. Tatsächlich hat die Stranggusstechnologie eine schnellere Abkühlgeschwindigkeit , was zu einem höheren Mischkristallanteil führt .

Die Serie 500 hat auch ein Korrosionsproblem – eine schwere Dichtestörung, die schädliches β-Phasen-Mg2 verursachen kann Al3 Ausscheidungen auf Legierungen mit> 3 % Mg und Hochtemperatureinwirkung über lange Zeiträume.

5. Die Legierung der Serie 6xx.x:Aluminium – Magnesium – Silizium

Die Aluminiumlegierung der Serie 6xx.x auf Siliziumbasis erhöht die Fließfähigkeit und senkt den Schmelzpunkt.

Diese Legierung hat eine Härtefestigkeit> 300 MPa, hauptsächlich in extrudierter Form und in Plattenform.

Silizium und Mg werden der Legierung zugesetzt, wobei mehr als 1,4 % die Festigkeit beim Altern erhöhen.

600-Serien erhalten eine gute Korrosionsbeständigkeit , daher wird es häufig in der Meeresumwelt und bei der Herstellung von Zugmotoren eingesetzt.

6. Die Legierung der Serie 7xx.x:Aluminium – Zink – Magnesium

Die Legierung der Serie 7xx.x hat eine Haltbarkeit von bis zu 580 MPa; Diese hohe Festigkeit wird durch die η-Phase (MgZn2) erreicht ) Niederschlag. Daher ist es in der Luft- und Raumfahrtindustrie weit verbreitet .

Der Nachteil der 700er Serie ist die reduzierte Korrosionsbeständigkeit; sie sind anfällig für Umwelterosion und Spannungsrisskorrosion.

Um die Korrosionsbeständigkeit wieder ins Gleichgewicht zu bringen, wurden komplexe Wärmebehandlungen durchgeführt, wie z. B. sekundäre Wärmebehandlungen.

7. Die Legierung der Serie 8xx.x:Aluminium – Lithium

Die Aluminiumlegierung der Serie 8xx.x wird mit dem Element Li gemischt, mit einer Löslichkeit in Aluminium von bis zu 16 %.

Die Serie 800 ist sehr leicht und erreicht eine hohe Steifigkeit; daher hat es ein hohes Potenzial für die Verwendung in der Luft- und Raumfahrtindustrie.

In der Vergangenheit hatten Li-haltige Aluminiumlegierungen die höchste Korrosionsrate unter allen Aluminiumlegierungen; aber heute haben Al-Li-Legierungen mit hinzugefügtem Cu diese Einschränkung überwunden.

8. Die Legierung der Serie 9xx.x:Aluminium – Nikel

Legierung der Serie 9xx.x mit zugesetztem Nickel, um die Härte zu erhöhen, aber die Duktilität und Korrosionsbeständigkeit zu verringern .

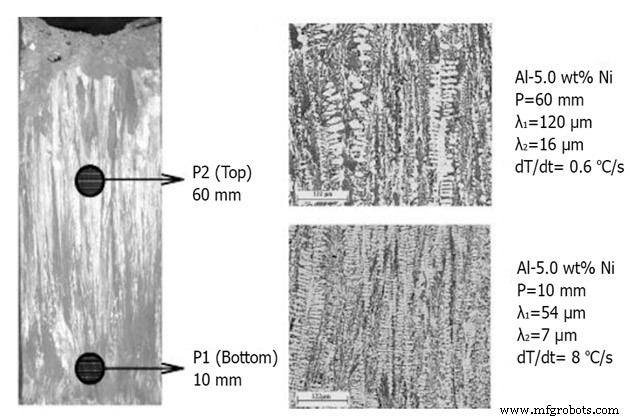

Eine Studie über Al-5%Ni-Legierungen:Entnahme einer Probe der Legierung an Position P1, die 10 mm vom Formrand entfernt ist, mit einer Abkühlgeschwindigkeit von etwa 8 °C/s, und 1 Probe 60 mm davon entfernt Formrand bei einer Abkühlung von 0,6°C/s.

Das Ergebnis war, dass die Korrosionsrate der Position P2 1,5 µA/cm 2 beträgt , und in Position P1 beträgt 3,5 µA/cm 2 .

Weitere Informationen zu Aluminiumsorten finden Sie unter:https://vietnamcastiron.com/types-aluminum/

Einfluss von Legierungselementen auf die Korrosion von Aluminiumlegierungen

1. Die Wirkung von Mg

Mg wird der Aluminiumlegierung zugesetzt, um die mechanischen Eigenschaften zu verbessern. Mg verringert die Reaktionsgeschwindigkeit der kathodischen Reaktion wenn es in fester Lösung vorliegt (aufgrund der niedrigen Austauschstromdichte von Mg) und erhöht die Korrosionsbeständigkeit.

2. Die Wirkung von Si

Si wird mit Mg hinzugefügt und erzeugt ein Mg2 Si-Ausscheidung, die die Härte der Aluminiumlegierung erhöht, aber lokale Korrosion verursacht . Das Hinzufügen von überschüssigem Si verursacht Spannungsrisskorrosion aufgrund von Si, das an der Grenze erscheint, und beschleunigt die kathodische Reaktion.

3. Die Wirkung von Cu

Ähnlich wie bei Mg bewirkt das Vorhandensein von Cu, dass eine Aluminiumlegierung eine lokalisierte kathodische Reaktion bildet, die Korrosion verursacht. Das Hauptziel der Legierungen der Serien 600 oder 700 besteht jedoch darin, der Zusammensetzung Cu zum Zweck der Härteverstärkung hinzuzufügen , nicht für das Korrosionsschutzziel.

4. Die Wirkung von Zn

Das Hinzufügen von Zn zu der Aluminiumlegierung kann Al-Mg-Zn in der τ-Phase anstelle von Al 3 in der β-Phase bilden Mg2 , die Spannungsrisskorrosion verursacht . Legierungen, die in der Luft- und Raumfahrtindustrie verwendet werden, verwenden immer noch Zn, um eine Ausscheidung mit erhöhter Härte zu bilden.

5. Die Wirkung von Fe

Im Produktionsprozess mischt die Aluminiumlegierung oft Fe in die Zusammensetzung. Der Fe-Entfernungsprozess ist sehr kostspielig. Fe löst sich nur schwer in der Legierung und hält eine kathodische Reaktion aufrecht, was zu einer verringerten Korrosionsbeständigkeit führt . Fe in Kombination mit Mn oder Cu in der Legierung ist ebenfalls ein Faktor, der die Korrosionsbeständigkeit verhindert.

6. Die Wirkung von Mg

Das Einschließen von Mangan in die Aluminiumlegierung verringert die Fe-Konzentration und erhöht die Korrosionsbeständigkeit. Wenn jedoch die Mn-Menge die Löslichkeitsgrenze (1,25 Gew.-%) überschreitet, führt dies zur Bildung von Al6 Mn, das die kathodische Reaktion verstärkt und Korrosionsprobleme verursacht .

7. Die Wirkung von Li

Lithium spielt die Rolle, die Härte von Aluminiumlegierungen zu erhöhen, daher wird die Al-Li-Legierung in der Luftfahrt weit verbreitet verwendet. Allerdings trat Li entlang der Korngrenzen auf, was einen schnellen Anstieg der Korrosionsrate und eine lokale Korrosionsausbreitung verursachte .

Korrosionsarten von Aluminiumlegierungen

Gleichmäßige Korrosion

Einheitliche Korrosion ist ein häufiger Korrosionstyp, der auftritt, wenn der pH-Wert zu hoch oder zu niedrig ist . Alle Legierungsoberflächenbereiche werden mit der gleichen Rate abgetragen. Der Aluminiumoxidfilm kann das Metall nicht schützen und wird allmählich erodiert.

Einheitliche Korrosion kann leicht identifiziert und unter Verwendung von Farbe oder Beschichtungen behandelt werden auf einem zulässigen Korrosionsniveau.

Bei Aluminiumlegierungen können Inhibitoren wie Chromsäure oder kathodischer Schutz verwendet werden.

Galvanische Korrosion

Galvanische Korrosion tritt auf, wenn eine Aluminiumlegierung mit einem leitfähigen Material verbunden wird , reagiert stärker in einer leitfähigen Umgebung . An der Kontaktstelle zwischen dem restlichen Aluminium und Metall bildet sich ein Korrosionsangriff. Beispielsweise bildet sich bei Metallschweißnähten Korrosion konzentriert auf der Seite des unedleren Metalls.

Galvanische Korrosion tritt auch bei heterogenen Aluminiumlegierungen auf, die intermetallische Verbindungen enthalten. Bei kupferhaltigen Aluminiumlegierungen beispielsweise wird die Korrosion beim Eintauchen in Wasser oder in rauen Umgebungen erheblich verstärkt.

Bei Kontakt von Aluminium und Edelstahl in trockener Umgebung erhöht sich der Korrosionsgrad nur geringfügig. Aber in einer feuchten Umgebung nimmt sie deutlich zu.

Um das Auftreten von Kontaktkorrosion zu verhindern, ist es notwendig, die beiden Metalle voneinander zu trennen durch Einfügen eines Isoliermaterials wie Neoprenkautschuk in die Kontaktposition der beiden Metalle oder durch Umgestalten, sodass sich die beiden Metalle nicht berühren.

Spaltkorrosion

Spaltkorrosion entsteht aus Spalten oder Fugen und breitet sich dann in feuchter Umgebung auf Bereiche an der Oberfläche aus.

Ein typisches Beispiel ist die Stelle, an der der Bolzen und das Metall, mit dem er verschraubt ist, Rost bilden, wenn Feuchtigkeit oder Wasser in den Spalt eindringt.

Lochkorrosion

Lochkorrosion ist eine Form lokaler Korrosion, die auf einer Metalloberfläche auftritt, wenn sie in eine feuchte Umgebung eingetaucht wird .

Lochkorrosion tritt normalerweise auf, wenn die Legierungsoberfläche mit einem dünnen Oxidfilm bedeckt ist, der sich während der Metallherstellung oder Reaktion mit der Umgebung bildet.

Bei einer Aluminiumlegierung wird der Aluminiumoxidfilm sehr schnell gebildet und die Bindung erzeugt eine Barriere zwischen Metalloberflächen. Dies verhindert jedoch immer noch nicht den Kontakt zwischen Feuchtigkeit und Löchern auf der Metalloberfläche.

Wenn aufgrund des Aufpralls einer lokalen Zelle Oberflächenhohlräume auftreten, werden diese Löcher, wenn sie sich nicht mechanisch selbst reparieren können, mit korrosiven Produkten gefüllt die wie Knötchen aussehen.

Intergranulare Korrosion

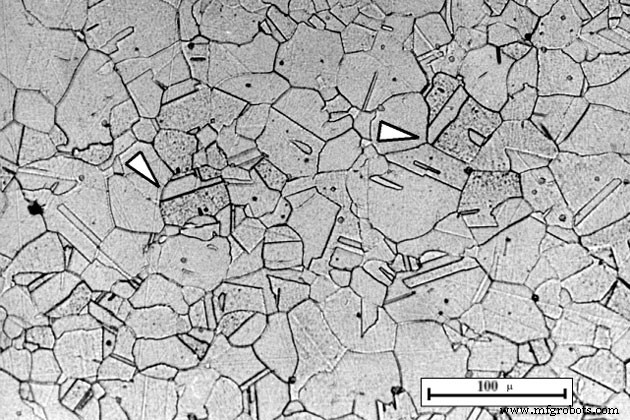

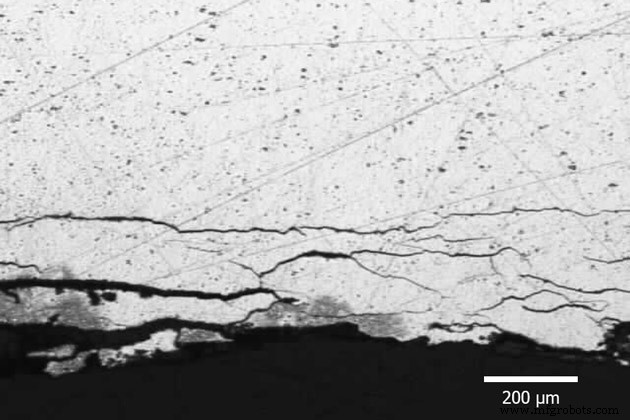

Interkristalline Korrosion ist ein lokaler Korrosionsangriff entlang der Korngrenze oder angrenzend an die Korngrenze des Metalls, wodurch ein Korrosionspfad entsteht.

Die Korngrenze ist eine Konzentration von Fremdpartikeln, die Abweichung hier bewirkt, dass sie hochaktiver ist als der innere Bereich, daher ist die Korrosionsrate hier schneller.

Der Korrosionsgrad kann je nach Mikrostruktur variieren , was wiederum von der Wärmebehandlung abhängt. Die Wärmebehandlung erzeugt Partikelausscheidungen und kann die Korngrenze bilden aktiver und zerstören das Material schnell.

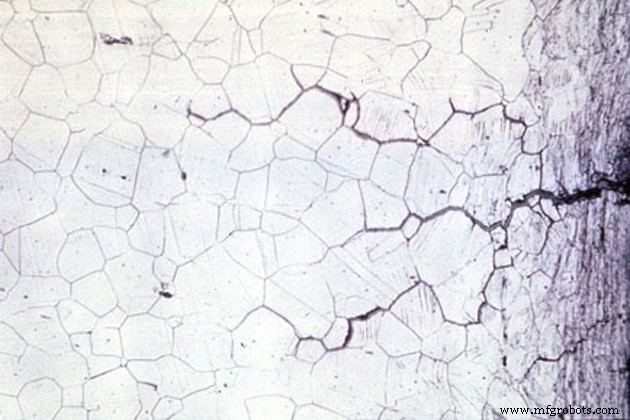

Abblätterungskorrosion

Schichtkorrosion ist Korrosion, die entlang Korngrenzen auftritt, die parallel verlaufen zur Metalloberfläche. Im Vergleich zum Grundmetall hat das korrosive Produkt ein größeres Gewicht, was das Metall dazu zwingt, Schichten zu trennen , wodurch das Metall aufquillt .

Schichtkorrosion tritt normalerweise bei Al-Mg-Cu- und Al-Zn-Cu-Legierungen auf.

Das Ausmaß der Korrosion hängt hauptsächlich von der Zusammensetzung und Verteilung des Niederschlags an der Korngrenze ab.

Spannungskorrosionsrisse

Spannungsrisskorrosion (SCC) ist die Verschlechterung der mechanischen Eigenschaften einer Legierung unter dem Einfluss von Stress und einer korrosiven Umgebung. Durch die mechanische Beanspruchung entstehen zunächst kleine Risse, die sich dann in der korrosiven Umgebung sehr schnell entwickeln und zu einer schnellen Zerstörung des Materials führen.

Von 8 Aluminiumlegierungen sind die Legierungen der Serien 2xx.x, 5xx.x und 7xx.x am anfälligsten für SCC.

Der Impuls von zwei Faktoren:statische Zugspannung und die spezifische Umgebung induzieren interkristalline oder transkristalline Risse des Metalls. SCC kann unerwartet auftreten und schnell fortschreiten.

Das spezifische Umfeld ist ein wesentlicher Faktor bei der Entstehung von SCC. Nur eine sehr geringe Konzentration einiger hochaktiver Chemikalien kann einen Riss erzeugen und allmählich zu einer katastrophalen Zerstörung der Legierung führen.

Korrosionsermüdung

Korrosionsermüdung ist die mechanische Verschlechterung des Materials unter Einwirkung von Belastung und Wechselkorrosion .

Obwohl die Aluminiumoberfläche einen natürlich geschützten Aluminiumoxidfilm besitzt, kann dieser bei zyklischer Korrosionseinwirkung abgebaut werden.

Die Ermüdungsfestigkeit des Materials nimmt mit jedem Zyklus ab und hängt nicht von seinen metallurgischen Bedingungen ab .

Beim Experimentieren mit der Korrosionsbeständigkeit einer Aluminiumlegierung in NaCl beträgt die Ermüdungsfestigkeit 108 Zyklen und ihre Korrosionsbeständigkeit liegt im Bereich von 25 % bis 35 % im Vergleich zu der in Luft.

Filiformkorrosion

Filiformkorrosion ist ein Sonderfall der Spaltkorrosion, bei der feine Fasern entstehen erscheinen wie feine Tunnel in zufälligen Richtungen und ohne Verzweigung; Diese feinen Fasern enthalten ätzende Produkte.

Filiformkorrosion kann auf einer ungeschützten Metalloberfläche oder unter dem dünnen Metallschutzfilm von etwa 0,1 mm Dicke auftreten. Der Film kann entweder eine Beschichtung oder ein Korrosionsschutz sein.

Wenn das Material mit Wasser und Sauerstoff in Kontakt kommt, führt dies dazu, dass korrosive Produkte in den Raum eindringen zwischen der Beschichtung und der Metalloberfläche, insbesondere durch Kratzer , wodurch sie sich allmählich zu korrosiven Clustern ausdehnen.

Aluminium-Korrosionsbeständigkeit

Um der Korrosion von Aluminiumlegierungen effektiv zu widerstehen, ist es notwendig, die Metalloberfläche vollständig von der Umgebung zu isolieren . Um dies zu erreichen, ist es erforderlich, eine organische Beschichtung zu verwenden wie Farbe.

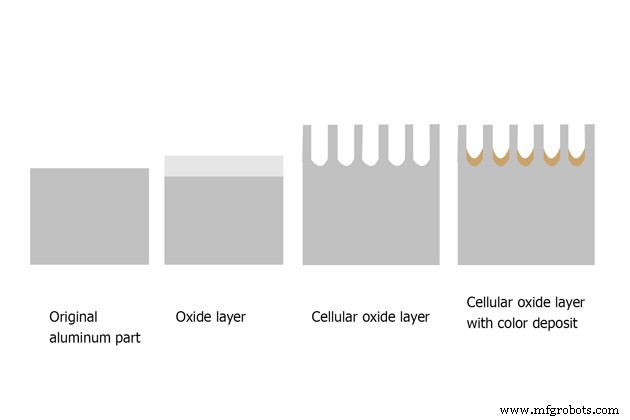

Das Lackieren auf Aluminiumoberflächen ist jedoch kein einfacher Vorgang, da die Aluminiumoberfläche keine Porosität aufweist . Daher ist es erforderlich, durch Anodisieren einen Oxidfilm auf der Oberfläche zu fördern oder Konversionsbeschichtung um die Haftung der Farbe zu verbessern.

1. Erstellen Sie eine Beschichtung auf der Aluminiumoberfläche

1.1. Eloxaltechnik

Die gebräuchlichste Methode, um der Korrosion von Aluminium und seinen Legierungen zu widerstehen, ist das Eloxieren. Dies ist ein Verfahren zum Erzeugen eines relativ dicken Oxidfilms außerhalb der Aluminiumoberfläche zum Schutz vor Korrosion.

Inhibitoren kann der äußeren Schicht der anodisierten Schicht hinzugefügt werden, während sich diese Schicht bildet, oder es kann auch nach der Bildung hinzugefügt werden, um das Niveau des Metallschutzes zu erhöhen.

Es gibt verschiedene Arten des Eloxierens:

- Dies ist ein beliebtes und langjähriges Verfahren zur Entwicklung der Elektrochemie für den schützenden Oxidfilm auf der Oberfläche. Ein Oxidfilm wird durch schnelles Steuern der Oberflächenoxidation von Aluminium gebildet. Der Film ist relativ dünn, von 0,5 μm bis 18 μm, und leitet keinen Strom.

- Diese Methode ist umweltfreundlicher als das Chromanodisieren. Es verwendet Gleichstrom und eine Elektrolytlösung, bei der es sich um Schwefelsäure handelt, um die Aluminiumoberfläche zu oxidieren. Der elektrische Strom floss durch die Sauerstofffreisetzung der Aluminiumoberfläche und bildete eine 1,8 μm bis 25 μm dicke Oxidschicht. Dieser Prozess erzeugt eine dichte Schaumschicht auf der Oberseite und muss versiegelt werden, um die Poren zu schließen.

- Dieses Verfahren verwendet ein Aluminiumlegierungsstück als Anode für die Elektrolyse in einer Wasserumgebung, die Schwefelsäure enthält, und mindestens eine Verbindung ist ausgewählt aus der Gruppe von Molybdat, Wolfram, Vanadat und Manganit. Die maximale Dicke der Oxidschicht beträgt 50μm.

- Dieses Verfahren ist dem Anodisieren mit Schwefelsäure ziemlich ähnlich, aber es erzeugt eine dickere Oxidschicht, die die Korrosionsbeständigkeit erhöht. Die Dicke der Oxidschicht beträgt etwa 20 µm bis 100 µm und wird streng kontrolliert, um eine thermische Verformung zu vermeiden.

1.2. Chemische Konversionsbeschichtung

Chemische Konversionsbeschichtung ist auch als chemischer Film bekannt oder Chromatierung . Dabei wird Chromat auf das Metallsubstrat aufgetragen, um eine korrosionsbeständige, haltbare Oberfläche mit stabiler elektrischer Leitfähigkeit zu schaffen.

Diese Konversionsbeschichtung ist sowohl ein Korrosionsinhibitor als auch eine Grundierung für eine bessere Haftung auf dem Decklack.

Um dieses Verfahren durchzuführen, ist es notwendig, das Metallteil in die Chemikalie einzutauchen die Chromverbindung einige Minuten enthalten, um einen Film der geeigneten Dicke zu bilden. Die chemische Umwandlungsbeschichtung ist der Film, der trocken ist und aushärtet.

Dieser Vorgang wird wie folgt beschrieben:

Redoxreaktion zwischen Chrom und Aluminium:

Cr 6+ + Al 0 → Cr 3+ + Al 3+

Reagieren Sie dann mit Hydroxid in Wasser, um eine alkalische Lösung zu erzeugen:

Cr 3+ + 3HO – → Cr(OH)3

Al 3+ + 3HO – → Al(OH)3

Die alkalische Lösung trocknet und härtet aus und bildet eine trockene Beschichtung, hauptsächlich Cr2 O3 , das etwa 0,2–0,3 μm dick ist.

Diese Chrombeschichtung ist jedoch ziemlich giftig , daher verwenden die Menschen heutzutage alternative Verarbeitungsmethoden wie selbstorganisierte Monoschichten, Sol-Gel-Chemie, Seltene Erden, Kobalt usw. Dies soll Oberflächen vor Metallkorrosion schützen, auf denen zuvor IM-Partikel eliminiert wurden.

2. Organische Beschichtungen

Nachdem das Aluminiumteil mit der Anode bedeckt oder chemisch umgewandelt wurde, ist die Oberfläche bereit, mit der organischen Beschichtung beschichtet zu werden. Das organische Beschichtungssystem besteht aus einem Primer und einem Topcoat .

Primer ist die Hauptschutzschicht das verhindert Korrosion bei Wasser- oder Metallkontakt. Die Deckschicht erhöht das Schutzniveau und dient auch ästhetischen Zwecken.

So lackieren Sie Aluminiumlegierungen:https://vietnamcastiron.com/painting-cast-aluminum-process/

Schlussfolgerung

From the studies of aluminum alloys based on the chemical basis, microstructure and environment, we can apprehend the crucial factors in aluminum alloy selection and development.

The microstructure determines the mechanical strength and the corrosion performance of the alloy. Gathering information on corrosion types as well as analyzing the corrosion resistance of aluminum alloys will enhance the study of surface treatment.

Increasing the corrosion resistance while ensuring a higher alloy strength requires more intensive research and testing. The current method of hardness enhancement, which simply precipitating the crystalline matrix, is no longer possible.

Read more about the most popular aluminum casting defect:https://vietnamcastiron.com/aluminum-casting-shrinkage/

This document was compiled by Mr.Dinh Tien Vu from VIC, based on following sources:

UK Aluminum industry Fact Sheet 2:Aluminum and Corrosion from Alfed.

Review Corrosion of Cast Aluminum Alloys from MDPI.

Durability and Corrosion of Aluminium and Its Alloys:Overview, Property Space, Techniques and Developments By N. L. Sukiman, X. Zhou, N. Birbilis, A.E. Hughes, J. M. C. Mol, S. J. Garcia, X.

Please cite the sources if you would like to use the information in this document.

Herstellungsprozess

- Verschiedene Aluminiumlegierungen für die Herstellung

- Eigenschaften und Anwendungen von Kupfer-Nickel-Legierungen

- Eigenschaften und Verwendungszweck:Aluminiumbronze

- Materialeigenschaften von Aluminium 6061

- Zufriedenstellendes Aluminium finden

- Wie einzigartige Cupronickel-Eigenschaften Meereskorrosion und Vogelfang widerstehen

- Vermeidung von Aluminiumkorrosion

- EN 12163 Klasse CuNi3Si1 TH

- Printdur® Ni625

- Sanicro 41 Warmverformt