Arten der Wartung:Ein Vergleich

Wartungsarten

Es ist bekannt, dass jedes Jahr aufgrund von ungeplanten Ausfallzeiten und schlechter Anlagenqualität Milliarden von Dollar verloren gehen. In einem nie endenden Kampf gegen diese Statistik implementieren Unternehmen eine von einer Vielzahl von Wartungsarten, wobei oft zwei oder mehr kombiniert werden. Die Definitionen der Wartungsarten variieren in der Branche, was es ziemlich verwirrend machen kann, unter anderem Dinge wie vorbeugende und vorausschauende Wartung zu unterscheiden.

Die meisten Arten der Wartung fallen in zwei Hauptkategorien:vorbeugend und korrigierend. Vorbeugende Wartung ist, wenn Sie proaktiv Aufgaben und Wartungspläne initiieren, um das Auftreten von Fehlern zu verhindern. Neben der Vermeidung von Ausfällen kann die vorbeugende Wartung auch das Ziel haben, die Folgen eines Ausfalls zu minimieren oder das Risiko des Auftretens eines Ausfalls zu bestimmen.

Korrektive Wartung passiert, nachdem der Fehler aufgetreten ist. Ihr Team bringt das Asset zu diesem Zeitpunkt im Grunde wieder in einen funktionsfähigen Zustand. Zur Verdeutlichung kann eine korrektive Wartung in Form einer Run-to-Failure-Wartungsstrategie beabsichtigt sein, die im Folgenden erörtert wird.

Sehen wir uns die gängigsten Wartungsarten in der Fertigungs- und Prozessindustrie an.

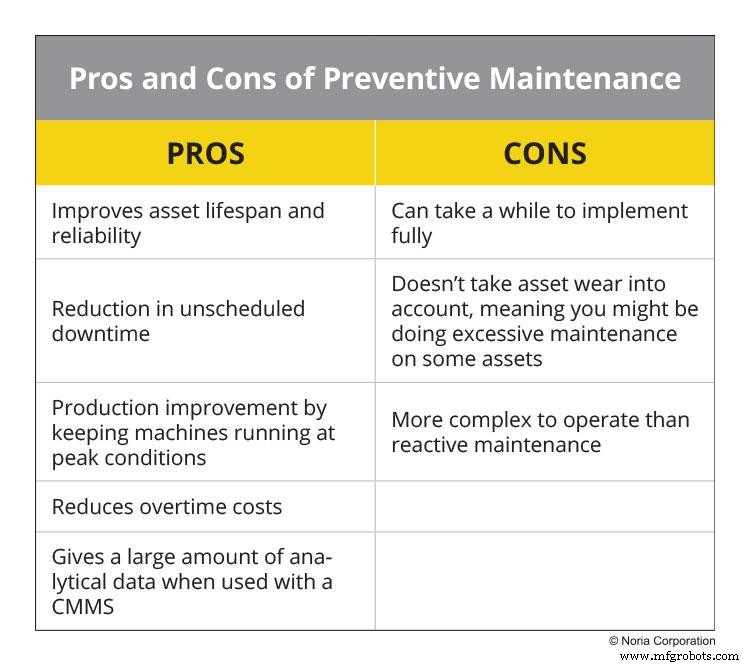

- Vorbeugende Wartung. Vorbeugende Wartung ist eine etablierte Routine zur regelmäßigen Inspektion von Geräten, um kleine Probleme zu erkennen und sie zu beheben, bevor sie zu größeren Problemen werden. Das Hauptziel der vorbeugenden Wartung ist null Ausfallzeiten. Dieses Ziel wird mit drei Zielen verfolgt:Erhöhung der Produktlebensdauer, Reduzierung kritischer Geräteausfälle und Minimierung von Produktionsverlusten aufgrund von Geräteausfällen.

Es gibt eine Reihe von Wartungsarten, die in die Kategorie der vorbeugenden Wartung fallen. Dazu gehören:

- Nutzungsbasierte Wartung die Trigger basierend auf der tatsächlichen Nutzung jedes Assets verwendet. Die Verfolgung der Anlagennutzung mit Gerätemonitoren ermöglicht es Wartungsmanagern, einen vorbeugenden Wartungsplan gemäß voreingestellten Parametern aufzustellen.

- Vorschriftsmäßige Wartung ähnelt stark der vorbeugenden Wartung, nutzt jedoch maschinelle Lernsoftware wie künstliche Intelligenz (KI) und das Internet der Dinge (IoT), um vorbeugende Wartungsaufgaben zu planen.

Um einen detaillierten Einblick in die Arten der vorbeugenden Wartung zu erhalten, wie man ein vorbeugendes Wartungsprogramm, Tools zur vorbeugenden Wartung und mehr entwickelt, lesen Sie den Link am Anfang dieses Abschnitts.

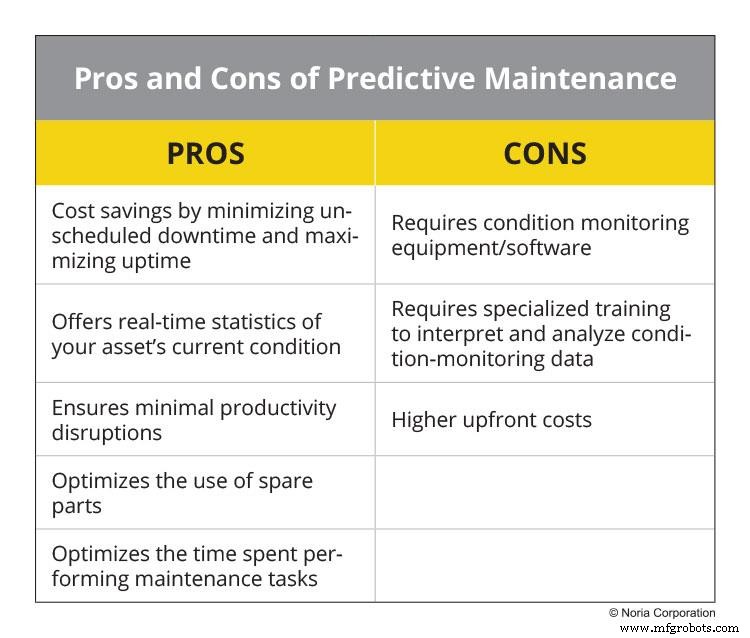

- Vorausschauende Wartung. Vorausschauende Wartung ist eine Wartung, die die Leistung und den Zustand von Geräten unter normalen Betriebsbedingungen überwacht, um die Wahrscheinlichkeit von Ausfällen zu verringern. Ähnlich der vorbeugenden Wartung (manche Leute kategorisieren sie sogar als eine Art vorbeugende Wartung) und eng verwandt mit der Zustandsbasierten Wartung (CBM) , das Ziel von Predictive Maintenance liegt im Namen:zuerst vorhersagen, wann Ausfälle auftreten könnten und dann den Ausfall durch planmäßige korrektive Wartung zu verhindern.

Obwohl viele Unternehmen sowohl präventive als auch präventive Wartung einsetzen (76 Prozent nutzen präventive, während 65 Prozent prädiktive nutzen, so eine aktuelle Studie von Reliable Plant), gibt es jedoch einige wesentliche Unterschiede. Vor allem erfordert die vorbeugende Wartung nicht den Aspekt der Zustandsüberwachung wie die vorausschauende Wartung. Dies bedeutet, dass die vorausschauende Wartung zustandsbasierte Technologien wie Infrarotthermografie, akustische Überwachung, Schwingungsanalyse und Ölanalyse verwendet. Ein weiterer wichtiger Unterschied besteht in der vorbeugenden Wartung, die die Inspektion und Wartung von Anlagen umfasst, unabhängig davon, ob die Ausrüstung gewartet werden muss (der Wartungsplan basiert auf einem Auslöser). Vorausschauende Wartung nicht.

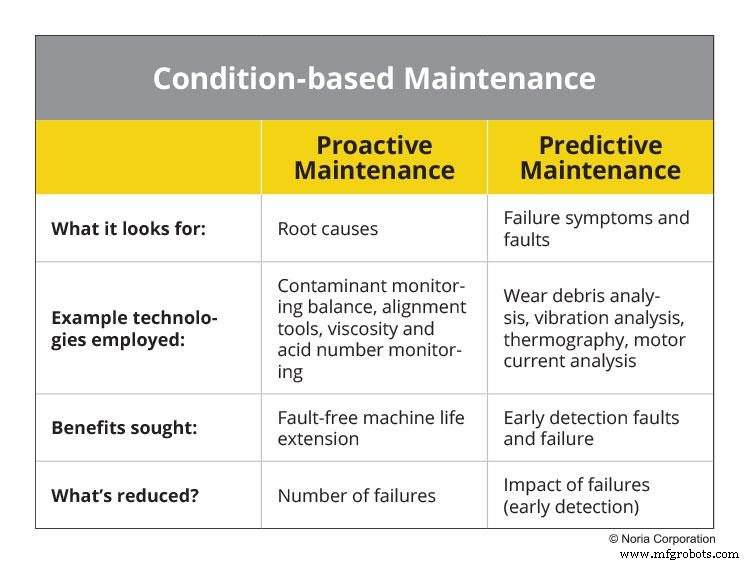

Unten sehen Sie ein Diagramm, das zeigt, wie sich zustandsbasierte Wartung mit vorausschauender und proaktiver Wartung verhält. Predictive Maintenance ist hier eine von zwei Seiten von CBM:eine proaktive Seite, die sich darauf konzentriert, die Grundursache eines Ausfalls zu finden, und eine vorausschauende Seite, die sich auf die Ausfallsymptome und Fehler konzentriert.

Klicken Sie auf den Link am Anfang dieses Abschnitts, um weitere Informationen zu vorausschauender Wartung, vorausschauender Instandhaltungstechnologie und mehr zu erhalten.

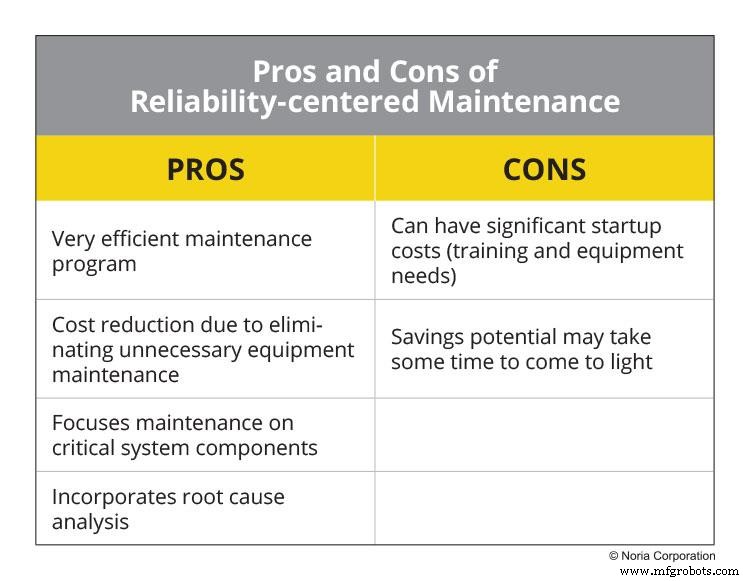

- Zuverlässigkeitsorientierte Wartung (RCM). Zuverlässigkeitsorientierte Wartung ist der Prozess, bei dem potenzielle Probleme mit Ihren Geräten identifiziert und festgelegt werden, was Sie tun sollten, um sicherzustellen, dass diese Anlagen weiterhin mit maximaler Kapazität produzieren. Mit anderen Worten, Sie analysieren Ausfälle, um geeignete Wartungsmethoden und angepasste Wartungspläne für jede einzelne Anlage zu ermitteln.

Zuverlässigkeitsorientierte Wartung wird manchmal mit vorbeugender Wartung verwechselt, aber es gibt einen wesentlichen Unterschied:Die vorbeugende Wartung ist nicht selektiv wie RCM, was sie weniger effizient macht. Da RCM jedes Asset einzeln betrachtet, wird die Ineffizienz durch die Zuweisung von Wartungsaufgaben, die auf jedes Gerät zugeschnitten sind, reduziert.

Zuverlässigkeitsorientierte Wartung verwendet einen allgemeinen vierstufigen Workflow:Wählen Sie die Anlage aus, bewerten Sie die Anlage, bestimmen Sie die Art der Wartung und wiederholen Sie den Vorgang. Die Bewertungskriterien für die Umsetzung eines RCM-Programms stellen sieben Fragen:

- Wie gut sollte dieses Gerät funktionieren?

- Auf welche Weise kann dieses Gerät versagen?

- Was verursacht die einzelnen Fehler?

- Was passiert, wenn ein Fehler auftritt?

- Warum ist jeder Fehler wichtig?

- Welche Aufgaben (proaktiv) sollten durchgeführt werden, um diese Fehler zu verhindern?

- Was ist zu tun, wenn keine geeignete präventive Aufgabe gefunden wird?

Klicken Sie auf den Link am Anfang dieses Abschnitts, um mehr über zuverlässigkeitsorientierte Wartung zu erfahren, einschließlich der Implementierung von RCM, Fallstudien aus der Praxis von Organisationen, die ein RCM-Programm implementiert haben, und mehr.

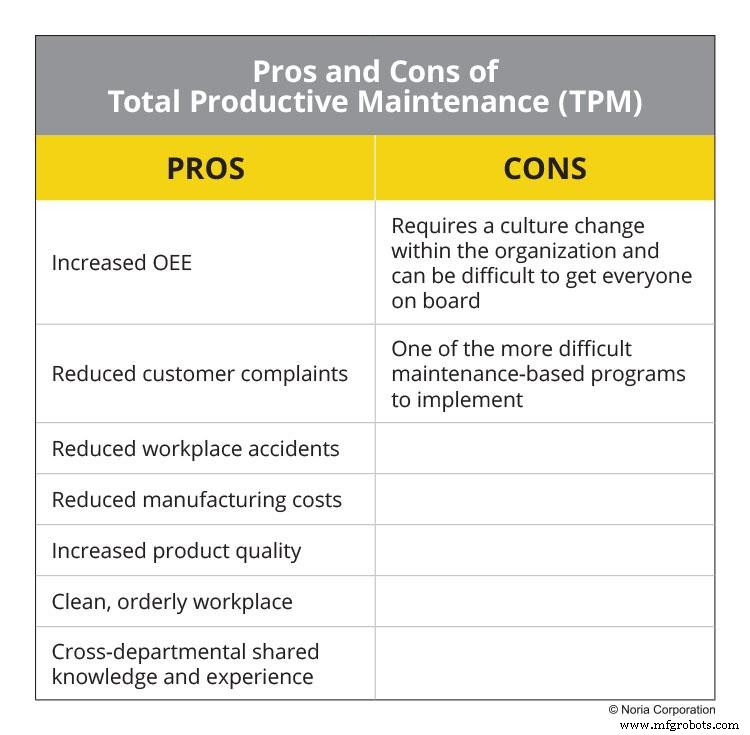

- Total Productive Maintenance (TPM). Total Productive Maintenance ist der Prozess des Einsatzes von Maschinen, Geräten, Mitarbeitern und unterstützenden Prozessen, um die Integrität der Produktions- und Systemqualität aufrechtzuerhalten und zu verbessern. Das Ziel eines TPM-Programms besteht darin, die Gesamtanlageneffektivität (OEE) zu verbessern, indem kleine, multidisziplinäre Teams gebildet werden, die sich mit Kernbereichen wie präventiver und autonomer Wartung, Schulung von Maschinenbedienern und Standardisierung von Arbeitsabläufen befassen. Total Productive Maintenance konzentriert sich auf alle Abteilungen einer Organisation und sorgt für einen effizienten und effektiven Einsatz der Produktionsmittel.

Total Productive Maintenance wird eher als Prozess denn als Programm sowie als Prozess zur Verbesserung des Betriebs und nicht als vollständiges Wartungsprogramm angesehen. Es ist auch keine schnelle Lösung, da es Jahre dauert, um einen maximalen Nutzen aus einem hochwertigen TPM-Prozess zu erzielen; Sie können jedoch sofort Ergebnisse sehen.

Total Productive Maintenance umfasst Lean Manufacturing und die 5-S-Systemtechniken aus seinem international anerkannten Benchmark, der aus acht Säulen besteht:autonome Wartung, gezielte Verbesserung, geplante Wartung, Qualitätswartung, frühzeitiges Gerätemanagement, Aus- und Weiterbildung, Sicherheit, Gesundheit und Umwelt, und TPM in der Verwaltung.

Die Implementierung von TPM umfasst fünf Phasen:

- Identifizieren Sie ein Pilotgebiet

- Versetzen Sie die Ausrüstung in den erstklassigen Betriebszustand

- OEE messen

- Große Verluste angehen/reduzieren

- Implementieren Sie geplante Wartungsarbeiten

Klicken Sie auf den Link am Anfang dieses Abschnitts, um mehr über TPM zu erfahren, einschließlich der acht Säulen von TPM, wie Sie es implementieren, einen TPM-Prozess aufrechterhalten und mehr.

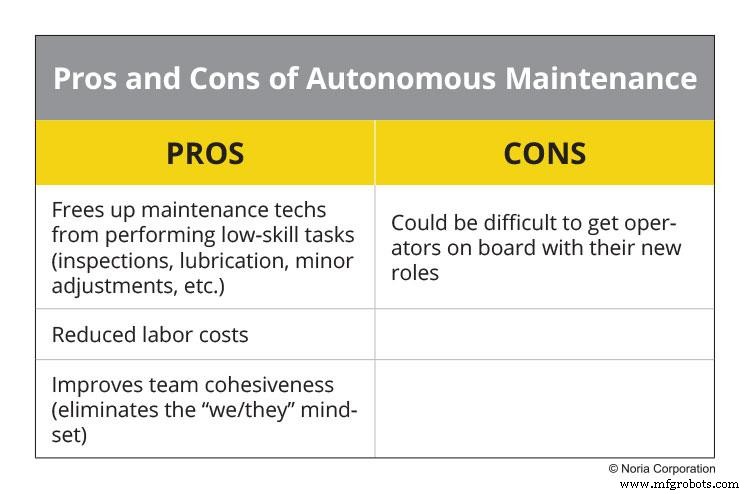

- Autonome Wartung. Autonome Wartung ist eine Wartungsstrategie, die darin besteht, Bediener darin zu schulen, ihre Ausrüstung kontinuierlich zu überwachen, Anpassungen vorzunehmen und kleinere Wartungsaufgaben durchzuführen, um die Effizienz zu steigern. Dies geschieht, anstatt Wartungstechniker für die regelmäßige Durchführung von Wartungsarbeiten einzusetzen, wodurch sie für wichtigere und dringendere Wartungsaufgaben frei werden.

Die autonome Wartung hat zwei Kernprinzipien:die Vermeidung von Geräteschäden durch ordnungsgemäßen Betrieb und die Wiederherstellung und Erhaltung des „wie neu“ Zustands der Geräte durch Wiederherstellung und ordnungsgemäße Verwaltung. Dies erfordert, dass Bediener Fähigkeiten wie das Erkennen von Anomalien durch das Verständnis der Komponenten der Maschine, das Vornehmen von Verbesserungen, das Identifizieren von Qualitätsproblemen und das Herausfinden der Ursache der Qualitätsprobleme beherrschen.

Die Implementierung der autonomen Wartung umfasst sieben Schritte:Erhöhung des Bedienerwissens, anfängliche Maschinenreinigung und -inspektion, Beseitigung der Verschmutzungsursache und Verbesserung des Zugangs, Entwicklung von Standards für Schmierung und Inspektion, Inspektion und Überwachung, Standardisierung der visuellen Wartung und kontinuierliche Verbesserung.

Klicken Sie auf den Link am Anfang dieses Abschnitts, um einen tieferen Einblick in die autonome Wartung, deren Implementierung und Aufrechterhaltung zu erhalten.

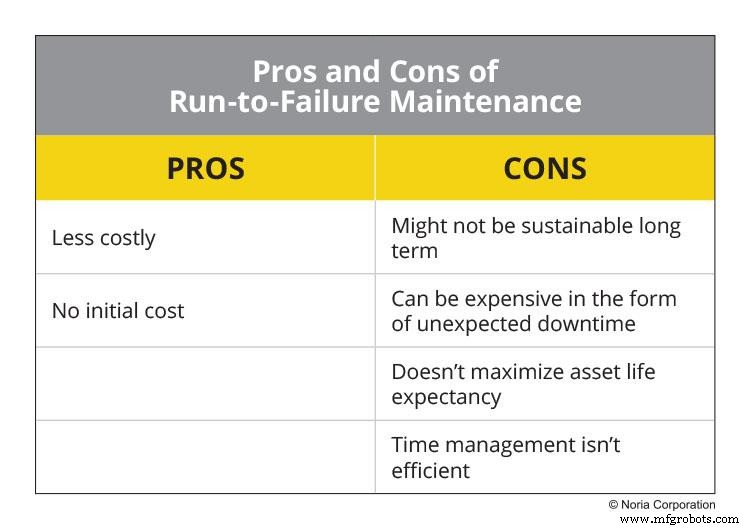

- Run-to-Failure-Wartung (RTF). Run-to-Failure-Wartung ist eine ungeplante, reaktive Art der Wartung, die normalerweise eine bewusste Strategie zur Kostenminimierung ist. Unternehmen können einen RTF-Plan für Dinge wie Einweg-Assets (Maschinen mit Einwegteilen, die ausgetauscht und nicht repariert werden sollen), nicht kritische Ressourcen wie Werkzeuge, langlebige Assets oder Assets, die keinem Verschleiß unterliegen oder wahrscheinlich sind, annehmen unter normalen Betriebsbedingungen ausfallen oder Anlagen, die zufällige Fehlermuster aufweisen, die nicht vorhergesagt werden können.

Der Vorbehalt bei der RTF-Wartung besteht darin, dass sie ein gutes Urteilsvermögen erfordert. Zu wissen, wann etwas als grober Fehler bezeichnet werden muss, anstatt es zu reparieren, gehört zu den Fähigkeiten, die mit der RTF-Wartung einher gehen. Dies kann ein gewisses Risiko darstellen, da Vermögenswerte nicht überwacht werden, was dazu führt, dass das Unternehmen ungeplante Ausfallzeiten in den Griff bekommt, wenn etwas kaputt geht.

Wenn es jedoch an den richtigen Assets mit einer intelligenten Planung für den Umgang mit unvermeidlichen Ausfällen implementiert wird, kann RTF Zeit und Geld sparen, indem es keine ununterbrochenen Geräte ersetzt.

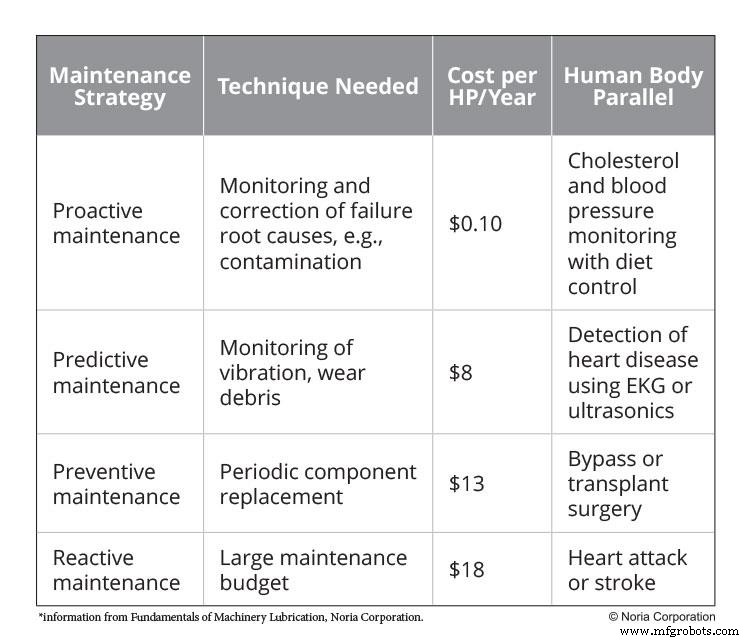

Maschinenwartung und der menschliche Körper parallel

In Bezug auf Wartungsarten, -techniken und -kosten können die primären Wartungsarten mit dem menschlichen Körper verglichen werden, um eine Momentaufnahme der äquivalenten „Körperpflege“-Aufgabe zu erhalten. Die folgende Tabelle verwendet ein Beispiel für ein Kraftwerk zur Stromerzeugung und vergleicht es mit dem menschlichen Herzen.

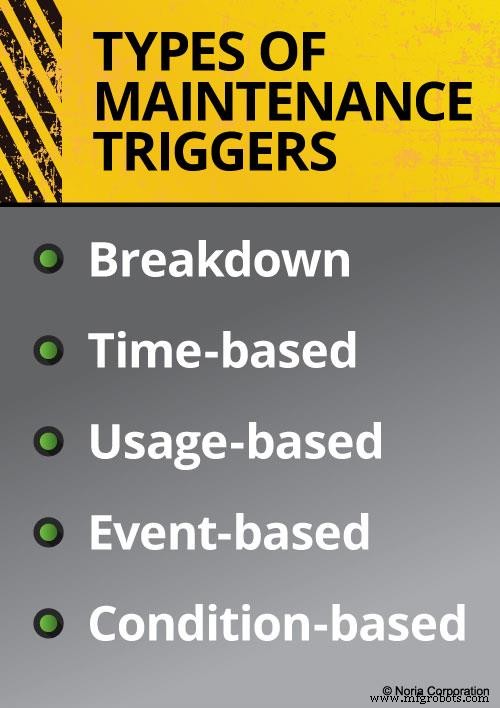

Arten von Wartungsauslösern

Wartungsauslöser können mit mehreren Wartungsarten eingestellt und verwendet werden. Pannenauslöser werden bei Run-to-Failure- oder reaktiven Wartungsplänen verwendet. Die vorausschauende Wartung verwendet Dinge wie zeitbasierte Auslöser in Form von Warnungen, um zu versuchen, das Auftreten eines Fehlers zu verhindern. Andere Trigger, die diskutiert werden, sind ereignis-, nutzungs- und bedingungsbasierte Trigger.

- Auslöser für Pannen. Wie bereits erwähnt, werden Pannenauslöser mit Run-to-Failure- oder reaktiven Wartungsprogrammen verwendet. Wenn ein Asset nicht mehr funktioniert, wird eine Warnung ausgelöst, die einen Wartungsauftrag zur Reparatur des Assets und zur Wiederherstellung des normalen Betriebszustands plant.

Pannenauslöser sind in der Regel nur dann sinnvoll, wenn ein Unternehmen eine Gruppe kostengünstiger, einfach zu ersetzender Geräte betreibt und Ersatzteile und Einheiten auf Lager hat, die leicht und einfach ausgetauscht werden können, um Ausfallzeiten so gering wie möglich zu halten. Die Verwendung von Breakdown-Triggern ähnelt einem Katz-und-Maus-Spiel; Da Sie keine Wartung planen müssen, können Sie das Wartungsbudget senken, aber Sie müssen auch jederzeit Ersatzteile und Ausrüstung sowie Personal zur Behebung von Problemen zur Verfügung haben. Das Halten von Aktien verstößt gegen Lean-Prinzipien wie Just in Time (JIT), die darauf abzielen, die gehaltenen Aktien zu reduzieren.

- Zeitbasierte Trigger. Die vielleicht am häufigsten verwendeten Wartungsauslöser sind zeitbasiert. Diese sind mit einer Wartungsplanungssoftware wie einem computergestützten Wartungsmanagementsystem (CMMS) verbunden und alarmieren basierend auf einem voreingestellten Zeitintervall. Zeitbasierte Auslöser werden in vorausschauenden und präventiven Wartungsprogrammen für einfache Aufgaben wie das Schmieren von Getrieben oder die Planung einer Inspektion verwendet. Wenn ein Asset beispielsweise eine Laufzeit von 14 Tagen erreicht, wird eine Warnung ausgelöst, damit es gewartet wird. Außerhalb einer Produktionsumgebung würde ein zeitbasierter Auslöser alle drei Monate die Luftfilter Ihrer Heizungs-, Lüftungs- und Klimaanlagen (HLK) wechseln.

- Nutzungsbasierte Trigger. Ähnlich wie zeitbasierte Trigger basieren nutzungsbasierte Trigger auf einer vorbestimmten Metrik basierend auf der Nutzung des betreffenden Assets, unabhängig vom Zeitraum. Im Gegensatz zu zeitbasierten Triggern, die unabhängig vom Zustand der Maschine regelmäßig ausgeführt werden, bedeuten nutzungsbasierte Trigger, dass eine Anlage erst gewartet wird, wenn sie einen bestimmten Serviceumfang abgeschlossen hat.

So wie Ihr Auto alle 5.000 Meilen einen Ölwechsel erhält, kann jede Maschine, die zeit- oder mengenbeschränkte Operationen durchführt, mit einem nutzungsbasierten Auslöser eingerichtet werden. Zählerstände können zu einem CMMS hinzugefügt und zum Einstellen von Warnmeldungen verwendet werden, wenn eine gewünschte Menge oder ein gewünschter Wert erreicht wird. Nutzungsbasierte Auslöser sind eine großartige Möglichkeit, Geräte zu warten, die unregelmäßigen Zeitplänen unterliegen, und werden am häufigsten mit vorausschauenden oder präventiven Wartungsprogrammen verwendet.

- Ereignisbasierte Trigger. Ereignisauslöser können verwendet werden, um nach einem Ereignis wie einem Brand oder einer Überschwemmung auf Geräte oder Einrichtungen zu reagieren und diese zu bewerten. Beispielsweise kann die Notwendigkeit, Prüfungen des elektrischen Systems und der Infrastruktur nach einem Hochwasser zu planen und durchzuführen, von einem CMMS gesteuert werden, wobei das System das Wartungsteam auf solche Aufgaben aufmerksam macht. Obwohl ereignisbasierte Trigger auftreten, nachdem ein Ereignis stattgefunden hat, sind sie möglicherweise nicht alle direkt mit dem Ereignis selbst verbunden. Die meisten ereignisbasierten Auslöser fungieren als Folgeprüfungen für ein Ereignis.

- Bedingungsbasierte Trigger. Bedingungsbasierte Trigger werden gemäß einer Bewertung eines einzelnen Vermögenswerts eingesetzt. Die Bewertung wird verwendet, um zu bestimmen, ob der Betrieb des Assets akzeptabel ist oder ob eine Wartung erforderlich ist. Dies ist eine detailliertere Option, da das Wartungspersonal über Kenntnisse des Assets verfügen muss, um eine fundierte Entscheidung über seinen Zustand zu treffen.

Der Zustand der Ausrüstung kann auch aus der Ferne beurteilt werden. An einer Anlage angebrachte Sensoren zur Überwachung von Parametern wie Temperatur, Vibration und Lärm können als zustandsgesteuerte Warnungen verwendet werden. Wenn ein Sensor beispielsweise einen Temperaturanstieg feststellt, der einen vorbestimmten Bereich überschreitet, wird eine Warnung gesendet, um eine Inspektion zu planen.

Moderne Wartungstechnik

Einer der wichtigsten Schlüssel für Hersteller, um in der betrieblichen Instandhaltung hervorzuheben, besteht darin, die Daten moderner Technologie zu nutzen. Um dies zu erreichen, ist eine neue Wartungslösung praktisch erforderlich, um die Organisation und das reibungslose Funktionieren von Anlagen, Mitarbeitern und Prozessen zu gewährleisten.

Technologische Fortschritte sind bei der zustandsbasierten Überwachung in Form von proaktiver und vorausschauender Wartung am weitesten verbreitet. Bei diesen Wartungsarten können Technologien wie Ölanalyse, Schwingungsanalyse, Thermografie und Motorstromanalyse helfen, Ursachen und Fehlersymptome zu ermitteln, Vorteile wie eine Verlängerung der Maschinenlebensdauer und eine frühzeitige Fehlererkennung zu erzielen und die Anzahl und Auswirkungen von Fehlern zu reduzieren.

Die heutige technologische Revolution in der Fertigungsindustrie hat zu weniger Fehlern und Defekten, optimierter Produktion und geringeren Arbeitskosten geführt. Automatisierte Sensoren, die Maschinen kontinuierlich überwachen können, gehören zu den größten Verbesserungen. Sie können nicht nur für verschiedene Wartungsarten eingesetzt werden, sondern können auch riesige Datenmengen generieren, die analysiert und zur Verbesserung von Prozessen verwendet werden können.

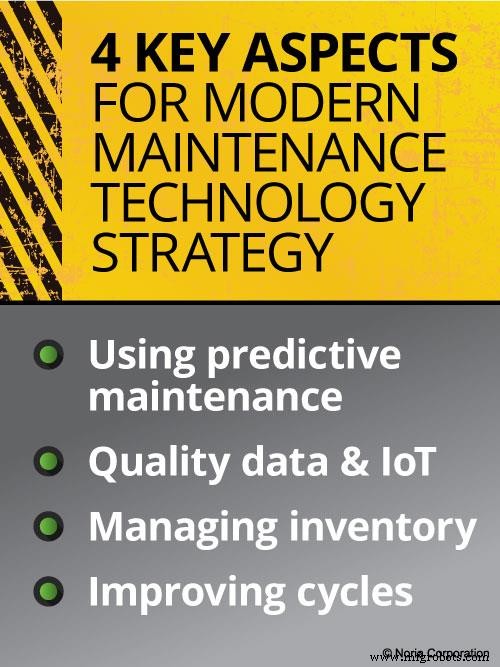

CMMS-Lösungen können dabei helfen, all diese Daten zu nutzen und sie mit vier Schlüsselaspekten für eine moderne Instandhaltungstechnologiestrategie zu integrieren:vorausschauende Wartung, Fokussierung auf Daten und das IoT, Bestandsverwaltung und Verbesserung der Zyklen für anhaltenden Erfolg.

- Vorausschauende Wartung verwenden: Während vorbeugende Wartung eine gute Möglichkeit ist, Sie vor dem Betrieb bis zum Ausfall zu bewahren und Ausfallzeiten zu reduzieren, besteht der nächste Schritt darin, eine vorausschauende Wartung zu implementieren, um die Daten, die Ihre Maschinen generieren, effizient zu sammeln und zu analysieren.

- Qualitätsdaten und das IoT: Es ist wichtig, über ein CMMS zu verfügen, das die enorme Datenmenge verarbeiten kann, die in Ihrer gesamten Anlage produziert wird. Sie möchten Daten von einfachen selbstinstallierten Sensoren bis hin zu eingebetteten Sensoren und allem dazwischen integrieren. Dies bedeutet normalerweise, dass Sie nach einem CMMS mit einer IoT-Strategie suchen sollten, damit Sie nicht mit einem einzigen Hardwaretyp verheiratet sind.

Das IoT wird verwendet, um Daten, die von Anlagen in der Fabrikhalle gesammelt wurden, drahtlos in ein CMMS zu integrieren, das im gesamten Unternehmen verwendet wird. Dies erfordert die Einstellung der zuvor besprochenen Auslöser und Warnungen, um automatisch Arbeitsaufträge ohne menschliches Zutun zu erstellen.

- Inventar verwalten: Eine kürzlich durchgeführte Umfrage von Plant Services ergab, dass fast 29 Prozent der Befragten einen drei- bis vierwöchigen Rückstand an Wartungsaufgaben hatten. Wenn Sie bei der Wartung immer einen reaktiven Ansatz verfolgen, wächst Ihr Rückstand nur, was bedeutet, dass Ihre Assets nicht die richtige Wartung erhalten, die sie benötigen. Das Verfolgen von rückständigen Aufgaben in einem CMMS hilft Ihnen, Probleme, Ursachen und Lösungen zu identifizieren und führt Sie zu einer proaktiveren Kultur, um Rückstände zu reduzieren.

- Verbesserung der Zyklen: Durch die Nutzung von Daten aus einer modernisierten Produktionsanlage und deren Integration über ein CMMS können Sie Ihren Wartungszyklus verbessern, Einsparungen erzielen und die Effizienz steigern.

Moderne Wartungstechnologietrends

- Industrielles Internet der Dinge: Wie bereits erwähnt, ist das Internet der Dinge und insbesondere das industrielle Internet der Dinge (IIoT) eine moderne Form der automatisierten Datenerfassung durch den Einsatz eines Netzwerks von drahtlosen Sensoren. Heute sind kostengünstige Mehrzwecksensoren leichter verfügbar denn je. Sie können in verschiedenen Sensornetzwerken auf mehreren Industrieanlagen konfiguriert und zur automatischen Erfassung von Wartungsdaten verwendet werden. Dadurch werden teure und zeitaufwändige manuelle Daten überflüssig, die anfällig für menschliche Fehler sind.

- Augmented Reality (AR): Fernwartung und Schulung profitieren von AR dank der Möglichkeit, Anweisungen aus der Ferne anzubieten. Dieser maßgeschneiderte Ansatz ermöglicht es, Wartungsaufgaben an das Verständnis und die Fähigkeiten des Mitarbeiters anzupassen. Augmented Reality kann die Schulung durch einen Gerätehersteller oder leitendes Wartungspersonal über eine Cyber-Präsentation erleichtern, die zeigt, wie eine Aufgabe ausgeführt wird.

Obwohl es sich nach wie vor um einen aufkommenden Trend handelt, gewinnt der Einsatz von AR für Schulungen aufgrund der zunehmenden Komplexität von Industrieanlagen an Popularität. Augmented Reality kann das Wartungspersonal entlasten, das versucht, mit den Variationen neuer Geräte Schritt zu halten, einschließlich technologisch fortschrittlicher Funktionen, die jedes Asset begleiten. Es gibt bereits mehrere Anbieter, die groß angelegte AR-Lösungen für Wartungsaufgaben anbieten und IIoT-Anbieter, die AR als Teil eines Pakets anbieten.

- Wartung als Service (MaaS): MaaS ist ein relativ neues Paradigma für die Wartungswelt. Es beinhaltet im Wesentlichen die Bereitstellung von Wartungsdienstleistungen auf Abruf. Mit MaaS kann ein Vendor einem Anlagenbetreiber statt einer Servicepauschale die tatsächlich in Anspruch genommenen Wartungsleistungen in Rechnung stellen. Anbieter tun dies, indem sie große Datenmengen sammeln und verarbeiten, über die Cloud speichern und Aufgaben basierend auf diesen Daten planen. Zu den Dienstleistungen gehören:

- die Lebensdauer einer Anlage vorherzusagen oder Einblicke in optimale Wartungsintervalle zu geben;

- Bereitstellung von Servicehandbüchern, Videos und interaktiver Unterstützung für virtuelle Realität (VR) und AR;

- Konfigurieren von Informationstechnologie (IT) und anderen Systemen innerhalb einer Anlage auf der Grundlage von Analyseergebnissen; und

- Bereitstellung detaillierter Statistiken und Berichte zu Maschinen.

Frühe Stadien von MaaS-Programmen werden von Anbietern bereitgestellt. ThyssenKrupp Elevators verfügt jetzt über ein proaktives Wartungsprogramm, das Probleme vorhersagt, bevor sie auftreten, und die zuständigen Personen zur Durchführung einer Inspektion benachrichtigt. BMW plant auch, MaaS in naher Zukunft dem Verbraucher anzubieten und Programme anzubieten, die Autobesitzern den besten Zeitpunkt für die Wartung ihrer Fahrzeuge mitteilen.

Gerätewartung und Reparatur

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Optimierung der vorbeugenden Wartung mit einem CMMS

- Vorbeugende Wartung vs. vorausschauende Wartung:Zurück zu den Grundlagen

- Vorbeugende Wartung:Ein Überblick

- Verwendung von vorbeugender Wartungssoftware für die Fertigung

- So führen Sie eine geplante vorbeugende Wartung (PPM) durch

- So planen Sie vorbeugende Wartungsarbeiten

- Hauptvorteile der vorbeugenden Wartungssoftware

- Was ist vorbeugende Wartung?

- 5 Arten von Wartung, die Sie kennen sollten