Pflückt die tief hängende Frucht

Es scheint eine anhaltende Verschiebung hin zur Beteiligung des Bedieners an der Nachschmierung von Maschinen zu geben. Während meiner letzten Seminare habe ich das Publikum gebeten, sich selbst zu identifizieren, ob ihre Anlagen Pläne haben, Betreiber in Schmierverfahren einzubeziehen. Ich habe mich vor kurzem bei einigen der vertretenen Werke nach den Einzelheiten der Schmierpraktiken erkundigt und war überrascht, dass es keine vorgeplanten Schmierpraktiken gab (die Arbeiten werden Mechanikern und Schmierungsspezialisten anvertraut). Dies ist selbst dann nicht ratsam, wenn die Techniker zuverlässig sind und über ein hohes Maß an Wissen verfügen. Es bedeutet Ärger, wenn eine Änderung der Verantwortlichkeiten ansteht. Während einige Maschinentypen Leckagen und geringe Mengen verzeihen, ist dies bei Hochgeschwindigkeitsgeräten sicherlich nicht der Fall.

Maschinen versagen mit unterschiedlichen Abbauraten. Maschinen mit hohen Belastungen und hohen Geschwindigkeiten können in wenigen Augenblicken von einem Zustand der Konstanz in einen Zustand der Katastrophe übergehen. Je höher die Maschinengeschwindigkeit (Oberflächeninteraktion) für eine bestimmte Zeit ist, desto schneller fällt eine Maschine aus. Belastung ist relevant. Bei gegebener Geschwindigkeit erhöht eine höhere dynamische Belastung die Zerstörungskräfte und das Zerstörungspotential. Trotzdem können sich selbst leicht belastete Maschinen schnell selbst zerstören. Hohe Geschwindigkeiten und hohe Lasten bieten dem Maschinenbediener wenig bis gar keine Fehlertoleranz. Dies ist bei Hochgeschwindigkeitsgebläsen, Ventilatoren, Turbinen und verschiedenen anderen ähnlichen Anwendungen der Fall.

„Best Practice“ für die Maschinenschmierung erfordert alle der folgenden Kriterien:

- Sachgemäße Handhabung und Pflege des Schmiermittels während seines gesamten Lebenszyklus

- Richtige Auswahl des Produkts nach Viskosität, Additivstruktur, Steifigkeit (Fett) und Produktleistungsfähigkeit

- Richtige Nachlieferung des Schmiermittels nach Menge, Häufigkeit, Sauberkeit und Auftragsverfahren

- Richtige Analyse des geschmierten Systems

- Richtige Handhabung des Schmiermittels nach dem Einbringen in die Maschine

All dies ist notwendig, um langfristige Zuverlässigkeitsziele zu erreichen, aber vor allem eines kann die Produktion ohne Vorwarnung unterbrechen:die Schmierstoffversorgung. Der Einfluss der Nachspeisung auf den Antriebsstrang ist aus den oben genannten Gründen von der Maschinendrehzahl und -belastung abhängig.

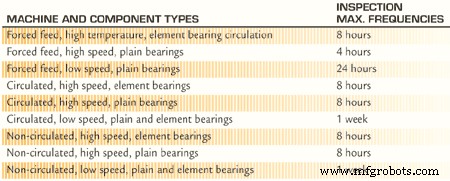

Der Nachschubbedarf für Flüssigschmierstoffwannen ist intuitiv, vielleicht sogar einleuchtend. Ölgefüllte Ölwannen haben in der Regel externe Füllstandsanzeigen. Fast alle haben entweder interne oder externe Indikatoren. Viele Sümpfe, einschließlich Getriebe, Lagerbäder, Umlauf- und Hydrauliksysteme, können für kurze Zeit auf akzeptablen Grenzen laufen. Angesichts dieser Parameter sollten die meisten ölgefüllten Ölwannen täglich bis wöchentlich, mindestens jedoch wöchentlich beobachtet werden. Maschinen mit höherer Kritikalität, Zwangsvorschubsystemen und/oder höheren Drehzahlen (größer als 2.400 U/min Wellendrehzahl) sollten häufiger überprüft werden. Systeme mit hohen Maschinenkritikalitätsgrenzen sollten kürzere Intervalle erhalten. Der untenstehende Richtlinienkasten schlägt die maximale Zeit zwischen den Inspektionen vor.

Tabelle 1. Korrekturfaktoren für Schmierintervalle

Die Nachversorgung fettgeschmierter Komponenten ist schwieriger, und die geringe Zuverlässigkeit der gefetteten Komponenten (d. h. Lager, Getriebe, Kabel) bestätigt diese Wahrheit. Da fettgeschmierte glatte Oberflächen zu langsamen Oberflächengeschwindigkeiten verschoben werden, beziehen sich Entscheidungen über das Nachschubvolumen und die Frequenz hauptsächlich auf verschiedene Arten von Elementlagern.

Die Frage nach dem Volumen lässt sich relativ einfach anhand des Oberflächen- (bei Schleifkontakten) und/oder volumetrischen (bei Rollkontakten) Austauschs beantworten. SKF bietet eine einfache Formel, die (für Elementlager) geeignet ist:

Volumen Q =W x OD x F

Wobei:Q =Volumen in Unzen

W =Breite des Lagerelements

OD =Außendurchmesser des Lagerelements

F =.114, der Austauschfaktor für imperiale Einheiten (es ist .005 für metrisch)

Tabelle 1. Korrekturfaktoren für Schmierintervalle

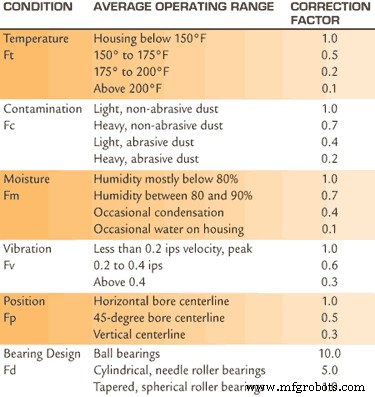

Bei der Frage des bereitgestellten Volumens als Konstante beeinflussen die Lagerabmessungen und die Betriebsbedingungen der Maschine die Häufigkeit der Nachschmierung. Die FAG Corporation hat eine vereinfachte Formel bereitgestellt, die gängige Maschinenumgebungsfaktoren für das grundlegende Nachschmierintervall in Stunden wie folgt berücksichtigt:

t =K • [[(14•106) / (n•(d1/2))] – 4•d]

Wobei:t =Stunden zwischen Nachschmiervorgängen

K =Produkt aller Korrekturfaktoren (Ft•Fc•Fm•Fv•Fp•Fd)

n =Drehzahl

d =Bohrungsdurchmesser (in Millimeter)

F =Korrekturfaktor (siehe Tabelle 1)

Wenn man Zahlen in die Gleichung einsetzt, deutet ein negatives Produkt darauf hin, dass Fettnachschmierung eine schlechte Option ist und vermieden werden sollte. Da es keine visuellen Indikatoren für den Zustand des Schmierfetts im Sumpf gibt, ist es schwierig zu erkennen, wann die Matrix zwischen dem Öl und dem Verdicker abgebaut wird. Darüber hinaus ist es unmöglich, lokalisierte Oxidation, Degradation und Ablagerungsbildung zu beurteilen, und es ist unmöglich, die Kontaminationszustände an den dynamischen Grenzflächen zu beurteilen. All diese Faktoren können die Wirksamkeit des Schmiermittels dramatisch verschlechtern, unabhängig davon, was von außen offensichtlich erscheint.

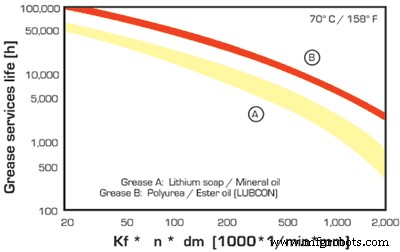

Die Fetthaltbarkeit selbst beeinflusst, ob das Intervall am besten passt oder nicht. Lagerfette können anhand der Lebensdauer bewertet werden, wie in Tabelle 2 gezeigt. Da Fettschmierstoffe unterschiedlich schnell abgebaut werden, ist es wichtig, die Fettlebensdauermessung zu verstehen und zu wissen, wie diese Informationen zur Modifizierung der Häufigkeitsberechnung verwendet werden sollten.

Denken Sie daran, dass bei hohen Geschwindigkeiten und Lasten ein hohes Ausfallrisiko aufgrund schlechter Auflade- und Nachschubpraktiken besteht. Weisen Sie einen Zeitplan zu und verstärken Sie diese Praktiken, insbesondere wenn eine Verlagerung in Richtung Betreiberbeteiligung geplant ist.

Referenzen :

„Fettlebensdauer:Theoretische Überlegungen und praktische Anwendungen .“ Weigand, M; Vadic, T; et al.; Lubcon, GMBH.

Gerätewartung und Reparatur

- Nähmaschine

- Maschinelles Zeitraffer-Video

- Wie man die richtige CNC-Maschine auswählt

- Was ist das für ein Geruch? Eine Maschine kann es sagen

- Maschinelles Lernen in der vorausschauenden Wartung

- Multifunktionale Werkzeuge, die alle Werkstätten haben sollten

- Die 4 Branchen, die am meisten vom maschinellen Lernen profitieren

- So wählen Sie die richtige Kupplung für Ihre Maschine aus

- Operationen, die auf Schleifmaschinen durchgeführt werden können

- JW-Maschine