Anziehen von Verbindungen mit Drehmomentwerkzeugen

Die folgenden Richtlinien sollen Ihnen helfen, Fallstricke im Zusammenhang mit dem Anziehen von Schraubverbindungen zu erkennen.

Verwenden Sie das richtige Werkzeug: Stellen Sie sicher, dass ein kalibriertes Drehmomentwerkzeug verwendet wird und ein Drehmomentwert in der Anziehspezifikation angegeben ist. Beachten Sie, dass bestimmte automatische Anzugswerkzeuge wie Schlagschrauber zu erheblichen Schwankungen des Drehmomentwertes und der Vorspannung der Schrauben führen können. Verwenden Sie daher für den abschließenden Anzugsvorgang oder die Inspektion ein kalibriertes Drehmomentwerkzeug.

Geben Sie das richtige Anzugsdrehmoment an: Geben Sie das Anzugsdrehmoment nach Möglichkeit auf der Grundlage tatsächlicher Testergebnisse und nicht auf einem theoretischen Wert an. Ermitteln Sie die experimentelle Ermittlung des Anzugsdrehmoments durch Messen von Schraubenausdehnung und Dehnungsmessstreifen oder durch Verwendung einer in die Verbindung eingebetteten Kraftmessdose.

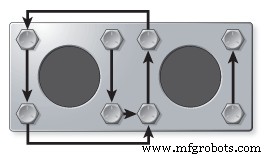

Abbildung 1. Reihenfolge beim Anziehen über Kreuz.

Geben Sie eine Anzugsreihenfolge an: Die meisten Verbindungen bestehen aus mehr als einer Schraube und verbinden Oberflächen, die nicht vollständig flach sind. Die Reihenfolge des Schraubenanzugs kann einen großen Einfluss auf die resultierenden Vorspannungen haben. Geben Sie bei solchen Verbindungen die Anzugsreihenfolge der Schrauben an. Da sich die Verbindungsflächen zusammendrücken, beeinflusst das Anziehen einer Schraube in der Nähe einer anderen die Vorspannung, die durch die erste angezogene Schraube erzeugt wird.

Durch eine gute Anzugsreihenfolge wird eine gleichmäßige Vorspannungsverteilung in der Verbindung erreicht (Bild 1). Da Verbindungen mit herkömmlichen Dichtungen eine vergleichsweise geringe Drucksteifigkeit aufweisen, sind Schraubenvorspannungen in solchen Verbindungen besonders empfindlich gegenüber der Anzugsreihenfolge. Erfahrungsgemäß wird bei kreisrunden Schrauben normalerweise eine Kreuzreihenfolge vorgegeben. Bei nicht kreisförmigen Schraubenmustern wird eine spiralförmige Abfolge beginnend in der Mitte angegeben (Abbildung 2).

Abbildung 2. Spiralanzugssequenz.

Bei kritischen Verbindungen können Sie ein Muster angeben, bei dem die Schrauben mehr als einmal angezogen werden, um eine gleichmäßige Verteilung der Vorspannung zu gewährleisten.

Vorsicht bei Unterlegscheiben: Ein Spiel zwischen dem Schraubenschaft und dem Loch der Unterlegscheibe kann zu einer relativen seitlichen Bewegung führen. Es kann beim Anziehen die Reibfläche von Mutter und Unterlegscheibe zu Unterlegscheibe und Verbindungsfläche ändern. Dies beeinflusst die Drehmoment-Spannungs-Beziehung und führt zu großen Schwankungen der Vorspannung. In manchen Situationen, zB zum Abdecken von Schlitzen oder zur Reduzierung der Flächenpressung unter dem Schraubenkopf, werden Unterlegscheiben vorgeschrieben. Stellen Sie in solchen Fällen sicher, dass sie eine ausreichende Dicke und Härte haben und gut auf den Schraubenschaft passen.

Flanschkopfschrauben: Ziehen Sie bei relativ weichen Materialien oder bei Verwendung von hochfesten Schrauben die Verwendung von Flanschkopfschrauben und -muttern in Betracht. Solche Befestigungselemente reduzieren den Flächendruck unter der Mutternoberfläche, wodurch der Betrag der beim Einbetten verlorenen Vorspannung verringert wird. Aufgrund der Lagerflächen mit größerem Durchmesser ist ein höheres Anzugsdrehmoment erforderlich, da mehr Drehmoment durch Reibung abgeleitet wird.

Dichtungen: Herkömmliche Dichtungen sind nicht elastisch; dies führt im Laufe der Zeit zu einer Verringerung der Schraubenvorspannung. Dieser Zustand tritt normalerweise kurz nach der Installation auf und verursacht eine Lockerung der Schraube. Um die Auswirkungen solcher Probleme zu verringern, ziehen Sie die Schrauben nach einer gewissen Zeit nach dem ersten Anziehen wieder an.

Einbettung: Diese plastische Verformung tritt in den Gewinden des Befestigungselements und in der Verbindung auf. Sie wird durch hohe Spannungen verursacht, die durch den Anziehvorgang erzeugt werden. Dies führt zu einem Verlust der Bolzenausdehnung und damit der Vorspannung. Typischerweise beträgt der Vorspannungsverlust aufgrund der Einbettung etwa 10 Prozent. Sie steigt mit der Anzahl der eingespannten Verbindungsflächen und mit der Rauhigkeit dieser Flächen. Auch hohe Flächenpressungen unter dem Schraubenkopf können eine Ursache für zu starkes Einbetten sein. Dies kann auf die Verwendung von hochfesten Befestigungselementen in relativ weichen Materialien zurückzuführen sein. Gehärtete Unterlegscheiben oder die Verwendung von Befestigungselementen mit Flansch können solche Effekte reduzieren.

Seien Sie vorsichtig, wenn Sie kurze Schrauben verwenden, um mehrere Schnittstellen zusammenzuklemmen. Bei solchen Verbindungen kann die geringe Schraubenausdehnung durch die zu erwartende große Menge an Einbettung stark reduziert werden.

Dieser Artikel wurde von Mountz Inc. bereitgestellt, einem Hersteller von Drehmomentwerkzeugen. Weitere Informationen finden Sie unter www.etorque.com .

Gerätewartung und Reparatur

- Tipps zum Kauf von Bohrern/Treibern

- Fräswerkzeuge im Einklang mit CNC-Maschinen erhöhen die Zuverlässigkeit

- Die Verschärfung der Drehmomentstandards spart Boeing viel Geld

- Führen mit Beharrlichkeit und Beharrlichkeit

- Auswahl von Tools zur Verbesserung der Zuverlässigkeit

- So starten Sie ein Zuverlässigkeitsprogramm

- Reduzieren Sie Engpässe mit 5 einfachen Tools

- ATI arbeitet mit 3M zusammen, um ein Webinar über Werkzeuge zur Materialentfernung zu präsentieren

- Universal Robots arbeitet mit Phillips Machine Tools India zusammen

- Automatisches Drehen mit kurzen Jobzeiten