Ist es besser, schweres Gerät zu reparieren, umzubauen oder zu ersetzen?

Eines der Dinge, die alle Unternehmen, die schwere Ausrüstung einsetzen, gemeinsam haben, ist das Ziel, den maximal möglichen Wert ihrer Ausrüstung zu realisieren. Schwere Maschinen leisten wichtige Arbeit, die die Produktion am Laufen hält und sich sowohl auf das Endergebnis als auch auf die Gesamteffizienz auswirkt.

Jeder, der schweres Gerät besitzt oder verwaltet, steht irgendwann vor der Entscheidung, Geräte umzubauen, zu reparieren oder einfach zu ersetzen.

In der Regel bedeutet Ersatz den Kauf einer neuen oder gebrauchten Maschine.

Ein Umbau umfasst den Austausch aller Haupt- und der meisten Nebenkomponenten der Maschine. Gegebenenfalls werden auch Kalibrierungs- und Einstellungsanpassungen durchgeführt. Das fertige Produkt ist eine neu überarbeitete Version Ihrer Maschine, die wie neu läuft und funktioniert.

Reparaturen bestehen normalerweise darin, nur die fehlerhaften Elemente zu ersetzen, die ein Problem verursachen.

Ob Sie über ein einzelnes schweres Gerät oder eine riesige Flotte verfügen, diese Frage stellt sich, wenn die Maschinen das Ende ihrer praktischen Lebensdauer erreichen. Die Entscheidung zu reparieren, umzubauen oder zu ersetzen steht in direktem Zusammenhang mit der Rentabilität von Betrieben mit schweren Maschinen, und es gibt viel zu beachten, wenn man die Wahl trifft.

Faustregeln

Ist die Reparatur abgedeckt?

Jeder, der für die Rentabilität von Betrieben mit Schwermaschinen verantwortlich ist, sollte sich die Zeit nehmen, die folgenden Überlegungen zu prüfen, wenn er sich entscheidet, Schwermaschinen zu reparieren, umzubauen oder zu ersetzen.

Bevor Sie sich zur Reparatur oder zum Austausch eines schweren Geräts verpflichten, ist es wichtig, den Status der Garantie der Maschine zu überprüfen. Garantien sollten den Großteil Ihrer Wartungskosten für Geräte im ersten Jahr oder länger abdecken. Wenn Ihr Lieferant keine zuverlässige Garantie bietet, sollten Sie den Lieferanten wechseln.

Garantien stellen einen erheblichen Mehrwert für jeden Gerätekauf dar, insbesondere bei schwerem Gerät. Wenn Sie die Garantiebedingungen nicht voll ausnutzen, kann dies zu einem erheblichen Wertverlust der Geräte und zu einem Verlust der Rentabilität des Betriebs führen.

Bei Problemen, die nach Ablauf der Garantie auftreten, kann die 50/50-Regel des Geräteaustauschs eine hilfreiche Heuristik sein.

Die 50-Prozent-Regel besagt, dass ein Austausch erst dann erforderlich ist, wenn die Reparaturkosten der Maschine mehr als die Hälfte der Kosten der gewünschten Ersatzmaschine übersteigen. Für eine genaue Berechnung sollten die Reparaturkosten sowohl die Arbeitskosten als auch die Teilekosten für die Reparatur enthalten.

Während der Lebensdauer eines bestimmten Gerätes steigen die Kosten für Reparaturen von kleineren Reparaturen bis hin zu größeren Problemen, die zu Ineffizienz und sogar Sicherheitsbedenken führen. Die 50 %-Grenze der Reparaturkosten im Vergleich zu den Ersatzkosten zu berücksichtigen, kann Ihnen dabei helfen, den besten Zeitpunkt für den Austausch des Geräts zu ermitteln.

Die Reparaturkosten steigen im Laufe der Zeit tendenziell auf etwa 30 % des Ersatzes und steigen dann im folgenden Jahr auf 50 %. Das Befolgen dieser allgemeinen Meilensteine im Leben einer Maschine kann Ihnen dabei helfen, notwendige Gerätereparaturen Jahre im Voraus zu planen und angemessen zu budgetieren.

Es gibt viele starke Argumente für die 50-50-Regel, aber viele Reparatur-/Umbau-/Ersatzentscheidungen, die schweres Gerät betreffen, erfordern eine noch komplexere Analyse.

Ein profitables Geschäftsmodell in diesen Branchen hängt stark von der erfolgreichen Verwaltung und dem Betrieb der Ausrüstung ab. Bei MacAllister Machinery verstehen wir die beteiligten Faktoren und bieten Ressourcen an, um eine proaktive Strategie für das Schwermaschinenmanagement zu entwickeln und zu verfolgen sowie den Plan umzusetzen. Wir sind hier, um Sie beim gesamten Lebenszyklus von Schwermaschinen zu unterstützen, einschließlich spezifischer Pläne für Folgendes:

- Dozer (mit Ketten und Rädern)

- Forstmaschinen

- Bewerter

- Erntemaschinen

- Hubwagen und Gabelstapler

- Lader (Raupen- und Radlader)

- Hobel

- Energiesysteme

- Spreader

- Traktoren

- Lkw

Prioritäten leiten den Prozess

Die Prioritäten Ihres Unternehmens sollten Klarheit in diese Entscheidung bringen.

Beispielsweise könnte eine Regierungsbehörde eine Richtlinie haben, die den Austausch von Geräten in bestimmten Intervallen vorschreibt. Ein privates Unternehmen kann eine Maschine automatisch ersetzen, wenn sie eine bestimmte Anzahl von Betriebsstunden erreicht, und sich nicht die Zeit nehmen, sich über die Entscheidung zu ärgern, ob Baumaschinen oder andere Maschinen umgebaut oder ersetzt werden sollen.

Meistens besteht die erste Priorität darin, das zu tun, was jetzt am meisten Geld spart, ohne Kompromisse bei Sicherheit oder Qualität einzugehen. Diese Tatsache veranlasst viele Menschen zu einer Umbau- oder Reparaturlösung.

In den meisten Fällen ist es wirtschaftlicher, große Geräte zu überholen, zu reparieren und zu warten, als einen neuen oder gebrauchten Ersatz zu kaufen.

Das perfekte Szenario besteht normalerweise darin, seine Lebensdauer ohne größere Ausfälle so lange wie möglich zu verlängern und ihn dann zu verkaufen, umzubauen oder zu entsorgen, bevor er ausfällt. Jeder möchte versuchen, die für schweres Gerät gezahlten Dollars zu maximieren.

Finanzen prägen die Entscheidungen

Cashflow-Überlegungen und wie viel vorhanden sind, gehören zu den wichtigsten Dingen, die Vorgesetzte prüfen, wenn sie darüber debattieren, ob sie ihre Ausrüstung umbauen oder ersetzen sollen. Der Preis einer neuen Maschine liegt natürlich deutlich über dem eines finanzierten Umbaus oder einer Reparatur, und das bei deutlich längerem Zeitaufwand.

Die Abschreibung und Steuern einer generalüberholten oder reparierten Maschine kosten weniger als bei einer neuen, und es gibt viele andere finanzielle Aspekte, die zu berücksichtigen sind:Einige davon haben wir hier aufgelistet.

- Ist die betreffende Maschine bezahlt oder ist noch Geld dafür geschuldet?

- Wie viel ist der Vermögenswert bei einem Wiederverkauf, Handel oder einer Wiederverwertung wert?

- Wie stark werden sich die Reparaturkosten auf die Bilanz, die Gewinn- und Verlustrechnung und den Cashflow auswirken?

- Wurden regelmäßige Wartungs- und Servicekosten berücksichtigt?

- Wie hoch sind die Steuerkosten für ein neues Gerät?

- Sind verlässliche Kostenschätzungen für notwendige Reparaturen verfügbar?

- Könnte eine neue Maschine einen erheblichen finanziellen Mehrwert bringen, indem sie beispielsweise Angebote für anspruchsvollere Verträge ermöglicht?

- Welche Entsorgungsgebühren fallen an, wenn eine Maschine ausgemustert wird?

- Stellt eine der betrachteten Maschinen ein Risiko dar, das Kosten verursachen könnte?

- Wird ein Umbau oder eine Reparatur die akzeptable Leistung der Ausrüstung tatsächlich wiederherstellen?

- Wie wirken sich beide Optionen auf den Kraftstoffverbrauch und die Kosten aus?

- Positioniert die Option das Unternehmen mit einem Wettbewerbsvorteil in der Zukunft??

Viele raten, dass der Austausch einer Maschine nur dann bevorzugt wird, wenn die monatlichen Kosten für einen Umbau oder eine Reparatur die Kosten für ein potenzielles neues Gerät durchweg übersteigen. Es ist ein Irrglaube anzunehmen, dass Geräte ausfallen, nur weil sie alt sind. Der Punkt des Versagens hängt von mehreren Variablen ab, die für die Maschine einzigartig sind.

Zum Beispiel wird ein Lastwagen mit Rädern, der von ungeschulten Arbeitern ohne ordnungsgemäße Wartung hart in Minen eingesetzt wird, ein Problem haben, lange bevor seine prognostizierte Lebensdauer erreicht ist. Die Straßenplaniermaschine einer Gemeinde oder Kleinstadt, die nicht regelmäßig verwendet und gemäß den empfohlenen Standards gewartet wird, wird jedoch wahrscheinlich ihre Lebenserwartung überschreiten.

Verwenden Sie die Kostenanalyse, um Details zu erhalten

Während es in großen Unternehmen üblicher ist, kann jedes Unternehmen eine Lebenszykluskostenanalyse (LCCA) für jede seiner Maschinen durchführen. Es kann flottenweit oder nur an älteren Maschinen durchgeführt werden. Die LCCA ist normalerweise detailliert und gründlich und wird nach einer von mehreren anerkannten Methoden durchgeführt.

Eigentümer und Manager verwenden die resultierenden Daten als Werkzeug zur Analyse, Prognose, Planung und zum Vergleich der Eigenschaften, um fundierte Entscheidungen über Reparatur, Umbau und Ersatz zu treffen. Denken Sie daran, dass der Prozess einiges an Graben, Analysieren und Nachdenken beinhalten kann, aber letztendlich zu Vertrauen, Wissen und Einsparungen im Laufe der Zeit führt. Eine LCCA untersucht die Ausrüstungskosten typischerweise aus zwei Blickwinkeln:

- Eigentum – einschließlich Kaufpreis, Versicherung, Zinsen, Steuern, Lagerung, Abschreibung, Stilllegung und Entsorgung.

- In Betrieb – einschließlich Kosten für Reparatur, Wartung, Kraftstoff, Bedienerarbeit, Reifen, Flüssigkeiten und andere Verbrauchsmaterialien.

Die meisten Analysten weisen einen Multiplikator zu, um Variablen wie Schwankungen der Kraftstoffkosten zu berücksichtigen. Der Multiplikator kann auch Dinge wie Marktbedingungen, Produktionsniveaus und Prognosen berücksichtigen.

Eine Kostenanalyse sollte in eine Tabelle mit mehreren Spalten und Unterabschnitten für die verschiedenen Elemente integriert werden. Der Lebenszyklus selbst kann zwischen 7 und 50 Jahren liegen, abhängig von der Art der zu analysierenden Ausrüstung und ihrer voraussichtlichen Lebensdauer.

Es ist gängige Praxis, zwei oder mehr verschiedene Szenarien zu erstellen und zu analysieren – eines für die Aufbewahrung und den Umbau oder die Reparatur der Ausrüstung und ein anderes für den Ersatz durch neue oder gebrauchte Ausrüstung. Das Ergebnis der Arbeit ist ein personalisierter Vergleich, den Sie nebeneinander stellen und im Detail untersuchen können.

Während andere Faktoren bei der Entscheidungsfindung eine Rolle spielen, möchten die meisten Menschen die Zahlen sehen und vergleichen.

Experten sind sich über die wichtigste Zahl einig:Die Kosten pro Meile oder Betriebsstunde für den Besitz und Betrieb der Ausrüstung.

Ausgestattet mit den Kosten pro Meile/Stunde und einer Projektion der Lebenserwartung der Maschine können Sie viele nützliche Berechnungen in einer praktisch unbegrenzten Anzahl von Szenarien durchführen.

Wähle und wende eine Methode an

Die bevorzugten Methoden zur Durchführung einer solchen Analyse variieren je nach Unternehmen, und Ihre eigene Buchhaltungsabteilung hat möglicherweise Vorschläge oder etablierte Modelle. Es gibt auch Arbeitsbeispiele, die über das Federal Army Corps of Engineers und Organisationen wie die Associated General Contractors of America erhältlich sind.

Es ist leicht, von der Suche nach der richtigen Methode zur Kostenanalyse in einem bestimmten Unternehmen überwältigt zu werden, da es mehrere Möglichkeiten gibt um den Prozess durchzuführen, und zahlreiche Ressourcen, um ihn zu leiten. Sie werden akademische, wissenschaftliche, industrielle, grundlegende geschäftliche und andere Ansätze finden, mit einem oder mehreren, die Ihren Bedürfnissen entsprechen.

Es ist leicht, von der Suche nach der richtigen Methode zur Kostenanalyse in einem bestimmten Unternehmen überwältigt zu werden, da es mehrere Möglichkeiten gibt um den Prozess durchzuführen, und zahlreiche Ressourcen, um ihn zu leiten. Sie werden akademische, wissenschaftliche, industrielle, grundlegende geschäftliche und andere Ansätze finden, mit einem oder mehreren, die Ihren Bedürfnissen entsprechen.

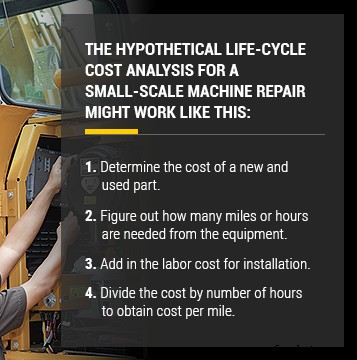

Es ist auch möglich, eine Methode an Ihr Unternehmen anzupassen – zum Beispiel, um Zeilen in der Tabelle wegzulassen, die nicht auf Sie zutreffen, oder notwendige Ergänzungen vorzunehmen. Die hypothetische Lebenszykluskostenanalyse für eine kleine Maschinenreparatur könnte folgendermaßen aussehen:

- Bestimmen Sie die Kosten für ein neues und ein gebrauchtes Teil.

- Finden Sie heraus, wie viele Kilometer oder Stunden von der Ausrüstung benötigt werden.

- Fügen Sie die Arbeitskosten für die Installation hinzu.

- Teilen Sie die Kosten durch die Anzahl der Stunden, um die Kosten pro Meile zu erhalten.

Unter Verwendung dieser Methode und basierend auf einem Bedarf von 600.000 Meilen über einen Zeitraum von sechs Jahren könnte die Analyse zur Bestimmung der Kosten einer neuen gegenüber einer generalüberholten Lichtmaschine ungefähr so aussehen:

Neue Lichtmaschine:

- Neue Lichtmaschine:800 $ und gut für 120.000 Meilen

- 600.000 / 120.000 =5

- 800 $ x 5 Generatoren über sechs Jahre =4.000 $

- Fügen Sie Arbeit zu 100 $ pro Stunde für sechs Stunden hinzu =600 $

- Insgesamt 4.600 $/600.000 $ =0,008 Cent pro Meile

Umgebaute Lichtmaschine:

- Umgebaute Lichtmaschine:500 $ und gut für 100.000 Meilen

- 600.000 / 100.000 =6

- 500 $ x 6 Generatoren über sechs Jahre =3.000 $

- Fügen Sie Arbeit zu 100 $ pro Stunde für sechs Stunden hinzu =600 $

- Insgesamt 3.600 $/600.000 $ =0,006 Cent pro Meile

Wenn Sie diese Maschine über die gesamten 600.000 Stunden verwenden, können Sie im Laufe der Jahre mit generalüberholten Lichtmaschinen eine Menge Geld sparen:

- 0,002 Cent (Differenz zwischen zwei Optionen) x 600.000 =1.200 $.

Neben diesen äußerst wichtigen Zahlen können andere Faktoren das Ergebnis der Kostengleichung beeinflussen:

- Alter und Zustand der Ausrüstung

- Erforderliche Kapazitätserhöhung

- Häufigkeit und Schweregrad von Reparaturen

- Wartungsgrad in seinem Leben

- Verfügbarkeit von Teilen oder Umbauservices

Sie können dieselben grundlegenden Schritte befolgen, um eine Lebenszykluskostenanalyse oder eine Kosten-Nutzen-Analyse für schweres Gerät durchzuführen. Generally, the more details you can gather and include in the examination, the more thorough your data will be to guide your decisions.

Pros and Cons Influence Choice

As each organization faces its own equipment decision, the advantages and disadvantages of each option will help them clearly see which choice is right for their business and applications.

Pros of Replacing with New Equipment:

- Latest technology

- Longest life expectation

- Comfort and safety features

- Top efficiency

- Low maintenance costs

- Increases capacity

Cons of Replacing with New Equipment:

- Greatest expense

- Possible learning curve

- Long-term commitment

- New payments

- Warranty obligations

- Taxes

Pros of Replacing with Used Equipment:

- Recent technology

- Lower cost than new

- Low hours available

- Less depreciation than new

- More capacity

- Possible price deals

Cons of Replacing with Used Equipment:

- Unknown history

- Quality standards may vary

- Shorter life than new

- Requires big cash outlay

- May not include warranty

- Taxes

Pros of Rebuilding Current Equipment:

- Overhaul eliminates problems

- Like-new for less money

- Avoids pain of depreciation

- Long life expectancy

- Sidesteps selling/trading

- Adds value to equipment

Cons of Rebuilding Current Equipment:

- Long lead/down time

- Not all technology can upgrade

- Major expense

- Service/build quality varies

Pros of Repairing Current Equipment

- Fastest solution to run again

- Least amount of money

- No depreciation

- Keeps familiar machine on fleet

- Options to add power, strength

- Easiest short-term fix

Cons of Repairing Current Equipment:

- Shortest life expectancy

- Parts may be hard to find

- No modernization of technology

- May have long lead time

- Repair may find other problems

- No added, enhanced capacity

Brands, Dealers Make a Difference

The decision about whether to rebuild or replace construction equipment or other heavy machines also depends on what brand it is, how it’s used, what dealer does the work or sells the machine and the type of environment in which it works, among others.

MacAllister Machinery carries many brands and types of machines, but we choose to feature Cat equipment and offers — for example:The Cat Certified Power Train Rebuild (CPT). The process entails professional technicians disassembling the entire power train to update or replace all of its parts, with options for extended coverage.

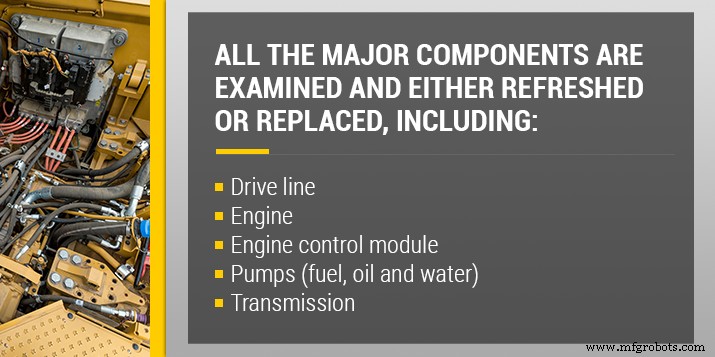

A certified construction equipment rebuild gives clients peace of mind, since all the major components are examined and either refreshed or replaced, including:

- Drive line

- Engine

- Engine control module

- Pumps (fuel, oil and water)

- Transmission

The thorough work includes options for such services as hydraulic overhauls and improvements, exterior paint and cab amenities. It’s worth considering how heavy equipment and the vendors that sell it have a range of standards, just like with most products and services.

Often, the successful implementation of a repair, rebuild or replacement project depends on choosing or having a good relationship with trusted equipment professionals. MacAllister Machinery, for example, offers three levels of rebuild, including a certified, to-the-frame job that reconditions everything to give the equipment a new life.

Rentals Fill Gaps, Offer Benefits

A large number of businesses across multiple industries augment their fleet with rental equipment. Rental agreements can also be a way for owners and managers to delegate some of the duties associated with managing the multiple machines, jobs, locations and transport schedules.

When something breaks, or needs maintenance and service, a rental can fill in the gap and help avoid lost productivity on the job site. Rental machines can open new opportunities for businesses with access to specialty machines, attachments and accessories that enable them to do more or different kinds of work.

For example, a bricklayer may rent a lift to do taller buildings or a construction contractor may rent an earthmover to do foundation work.

Machine rental offers a number of other benefits, including:

- Sustains business deadlines

- Does not incur capital expense

- Provides on-demand resources for a number of industries

- Relieves worry about transportation and storage

- Offers specialty attachments and accessories

- Enhances a company’s capabilities

- Eliminates responsibilities of testing, maintenance and service

- Translates into possible tax deductions

- Complies with all applicable codes

- Enables testing, experimenting and trial runs of different machines and technology

Maintenance Prolongs Life

Owners, managers and operators of heavy equipment always aim to use it for the maximum possible number of operating hours it’s designed to provide, and perhaps even beyond that. Many things affect the lifespan of a machine, but the number one factor is maintenance.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

Problems cost money, and regular maintenance can prevent many problems.

MacAllister Machinery offers equipment management services to help prevent things from breaking or going wrong. It can be a help to fleet owners and managers to offload the maintenance tasks and not worry about what changes and inspections are due for which machines.

Many of the Cat machines we sell feature technology that takes the guesswork out of maintenance, since they have electronic alerts to tell you when service is due or when minor problems arise, such as dropping pressure or rising temperatures. The innovative Cat technology also allows for fleet-wide fluid monitoring, machine tracking and other capabilities to enhance business. Some of the technological tools can even be affixed to machines that did not come with them, or retrofitted onto older machines.

General best practices for maintenance are to know and follow the factory recommendations for maintenance, keep good service records and get to know the machine thoroughly. Data has shown repeatedly for many kinds of equipment that preventative maintenance lowers long-term costs. That seems especially logical considering how much money is lost when a machine dies before its time or requires frequent maintenance.

Partner with the Professionals

MacAllister Machinery brings all its clients the benefit of extensive and detailed knowledge of a diverse range of machines, as well as an expansive inventory.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

Other advantages to teaming with our experts our specialized knowledge from of a number of divisions:

- Agriculture:Equipment, parts and service solutions across many brands

- Power Systems:Supply generators and uninterruptible power systems

- Outdoor:A spectrum of outdoor power equipment

- Railroad:Specially designed machinery for railroad use

- Rentals:Lifts plus trucks, cranes, tools, forklifts, telehandlers, pumps and trailers

- Used:High-quality used machines from Cat and more.

- Transportation:Passenger buses for schools and commercial use.

We use the knowledge, skill and enthusiasm of each person on our staff to fulfill clients’ needs and act as a valuable, collective resource. We have earned a position as an industry leader because we support businesses, share knowledge and help solve problems, including major decisions involving heavy equipment.

Please feel free to visit, or contact us at any time to let us know how we can help!

Gerätewartung und Reparatur

- Geräte reparieren oder ersetzen:Fallstudie

- Beschädigte Industrieelektronik ersetzen oder reparieren?

- Entscheidung, ob Industrieanlagen repariert oder ersetzt werden

- Fachkundige Reparatur von Fanuc Industriemonitoren

- Sachkundige Reparatur von Siemens Servomotoren

- Beschädigte Industrieelektronik ersetzen oder reparieren – Die harten Fakten

- Elektroschrott vermeiden:Elektrogeräte reparieren, ersetzen, wiederverwenden, spenden oder recyceln?

- Die Vorteile von Reparaturdiensten für Laborgeräte

- Geschichte der Schwermaschinen

- Reparieren oder Ersetzen:Die manchmal verwirrende Wirtschaftlichkeit der Wartung