Korrosionsschutz und Leichtbau von Fahrzeugen

Fahrzeuge leichtgewichtig zu machen bedeutet sicherzustellen, dass die leichtesten Materialien verwendet werden, die für die jeweilige Aufgabe geeignet sind die Herstellung von Fahrzeugen. Durch Gewichtsreduzierung zielen die Hersteller darauf ab, Fahrzeuge zu schaffen, die ein besseres Handling und eine bessere Kraftstoffeffizienz aufweisen als ihre schwereren Gegenstücke.

Einige der verwendeten Materialien stellen Herausforderungen an den Korrosionsschutz dar, daher muss eine Korrosionsschutzstrategie implementiert werden, wenn der Leichtbau in der Automobilindustrie verfolgt wird.

Strategie zur Materialgewichtsreduzierung

Höherfester Stahl für Unterbodenstrukturbauteile wird verwendet, um das Gewicht eines Automobils zu reduzieren. Wenn wir uns für einen dünneren hochfesten Stahl anstelle eines dickeren, geringeren Festigkeitsgrades entscheiden, können die Steifigkeitswerte beeinträchtigt werden.

Die Verwendung eines dünneren Stahls mit höherer Festigkeit hilft Konstrukteuren, die erforderliche Gewichtsreduzierung zu erreichen. Korrosion wird jedoch zu einem Problem, da ein dünneres Stahlstück strukturell versagen kann. Der dünnere Stahl kann schneller von Korrosion betroffen sein, indem er im Vergleich zu einem dickeren Stahl die kritische Dicke erreicht, bei der solche Ausfälle auftreten können. Daher sind zusätzliche Maßnahmen zur Korrosionskontrolle erforderlich, wenn wir versuchen, eine Gewichtsreduzierung durch die Verwendung eines dünneren Stahls zu erreichen.

Vier Hauptfaktoren sind für die Gesamtkorrosionsbeständigkeit verantwortlich:Material, Design, Herstellungsverfahren und Nachbeschichtung.

Korrosionsarten:

Vier Arten von Korrosion sind im Falle von Unterbodenstrukturkomponenten wichtig:Spaltkorrosion, Lochfraß, galvanische und kosmetische Korrosion. (Lesen Sie auch:Die 8 häufigsten Arten von Metallkorrosion.)

Spaltkorrosion wird normalerweise mit kleinen Mengen stagnierender Lösungen oder Elektrolyten in Verbindung gebracht, die in Gelenkspalten oder in Oberflächenablagerungen und Umschlägen eingeschlossen werden.

Lochkorrosion ist ein lokalisierter Angriff, der im Allgemeinen durch Chloride verursacht wird, wenn sich Löcher bilden, die zu einer aufgerauhten Oberfläche führen. Spalt- und Lochkorrosion können zu Stahldurchbrüchen und vorzeitigen Funktionsausfällen führen.

Galvanische Korrosion tritt auf, wenn unterschiedliche Metalle miteinander in Kontakt kommen. Beispielsweise kann eine Aluminiumkomponente in Kontakt mit einer Stahlkomponente korrodieren oder sich selbst opfern, um die Stahlkomponente zu schützen.

Korrosion, die an einer sichtbaren Oberfläche eines Fahrzeugs beginnt, normalerweise an scharfen Stellen oder Kratzern in einer Nachbeschichtung, wird als kosmetische Korrosion bezeichnet . In den meisten Fällen ist kosmetische Korrosion ästhetisch; es kann jedoch später zu schwereren Schäden, einschließlich Perforation, führen.

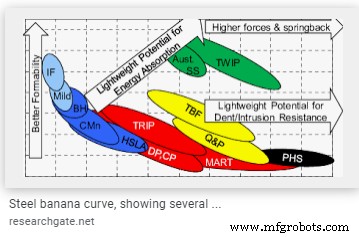

Stahlsorten

Es gibt verschiedene Stahlsorten, die für Strukturbauteile in der Automobilindustrie verfügbar sind.

- Kohlenstoffarme, umformbare Stähle haben Streckgrenzen bis 260 MPa.

- Beulfeste Stähle haben Streckgrenzen bis 280 MPa.

- Hochfeste Stähle haben Streckgrenzen bis 830 MPa.

- Ultrahochfeste Stähle haben Zugfestigkeiten bis 1500 MPa.

Die meisten dieser Stahlsorten können mit einer metallischen Beschichtung wie Zink, Zink-Eisen oder Aluminium für einen erhöhten Korrosionsschutz geliefert werden.

Beschichtungen

Strukturkomponenten des Unterbodens werden normalerweise beschichtet, um eine erste Verteidigungslinie gegen Korrosion bereitzustellen. Üblicherweise verwendete Beschichtungen umfassen Konversion, Heißschmelzwachs, Elektrotauchlackierung, Metallic, organische Beschichtungen, Selbstabscheidung und Pulverbeschichtungen. Phosphatumwandlungsbeschichtungen werden verwendet, um die Lackhaftung zu verbessern, wodurch indirekt die Korrosionsbeständigkeit verbessert wird

Beschichtungen wie ein Basislack auf Epoxidbasis gefolgt von einem Decklack auf Epoxidbasis werden häufig in Nutzfahrzeugen verwendet.

Pulverbeschichtungen aus Epoxid, Polyester und Hybrid sind für Unterbodenkomponenten üblich. Der Nachteil bei Pulverbeschichtungen besteht darin, dass sie aufgrund von Zugangsproblemen nicht innerhalb von Abschnitten verwendet werden können.

Im Falle von Felgen ist für eine bessere Witterungsbeständigkeit ein Decklack auf Acrylbasis über der Epoxidbeschichtung erforderlich, was sonst dazu führen könnte, dass die Beschichtung weiße Kreidungsflecken bekommt und anschließend ein gewisses Maß an Festigkeit verlieren kann Korrosionsbeständigkeit. (Lesen Sie auch:Wie metallische Beschichtungen Metalle vor Korrosion schützen.)

Fertigungsprozesse und Designüberlegungen

Ein Fahrzeugunterboden wird durch das Zusammenfügen vieler Komponenten hergestellt. Die zur Herstellung der Bauteile verwendeten Prozesse und die zum Fügen der Bauteile verwendeten Verfahren haben einen erheblichen Einfluss auf die Korrosionsbeständigkeit eines Unterbodens. Bei der Konstruktion von Teilen und Verbindungen ist es von größter Bedeutung, sicherzustellen, dass Beschichtungen auf einzelne Teile und Verbindungen zugreifen. Normalerweise sind in Teilen Öffnungen für Beschichtungszugang und -ablauf vorgesehen. Die Öffnungen müssen strategisch so angeordnet sein, dass die strukturelle Integrität nicht beeinträchtigt wird.

Normalerweise fehlt der KTL, die für den Unterboden verwendet wird, die Fähigkeit, eine Beschichtung in einen langen, geschlossenen Abschnitt zu werfen. Ein Ansatz zur Überwindung dieses Problems besteht darin, Löcher entlang der Länge des Abschnitts vorzusehen. Die im Profil erzielte Beschichtung hängt von der Lage, Größe und Häufigkeit der Löcher ab. Ebenso sind Löcher erforderlich, damit Heißschmelzwachs oder -pulver in einen geschlossenen Abschnitt eindringen können.

Korrosionsprüfung

Korrosionstests müssen die Bedingungen des Feldbetriebs so genau wie möglich simulieren und können in zwei große Klassen eingeteilt werden:beschleunigte Labortests und Feldtests. Labortests können das Testen kleiner Coupon-Proben oder das Testen einer vollständig zusammengebauten Komponente umfassen. Feldtests können das Testen von Probekörpern umfassen, die an Fahrzeugen angebracht sind, die einer bestimmten Dauer des Felddienstes unterzogen werden. (Lesen Sie auch:Korrosionsbewertung:8 Arten von Tests, die Ingenieuren helfen.)

Schlussfolgerung

Der Leichtbau von Fahrzeugen kann eine Reihe von Techniken verwenden. Wenn dies durch die Verwendung von leichterem Stahl erreicht wird, öffnet dies die Tür zu potenziellen Korrosionsproblemen. Indem Sie die Möglichkeit einplanen, sich der Stahl- und Korrosionsarten bewusst sind, die richtigen Beschichtungen an den richtigen Stellen verwenden und sicherstellen, dass Sie ordnungsgemäße Tests durchführen, können Hersteller verhindern, dass Korrosionsprobleme ihre Fahrzeuge plagen.

Gerätewartung und Reparatur

- Vor- und Nachteile von Edelstahlgriffen

- Warum Stahl korrodiert (und Lösungen, um dies zu verhindern)

- Eine Einführung in Edelstahl und seine Herstellung

- BP verbindet sich mit Universitäten zur Erforschung technischer Werkstoffe und Korrosion

- Untersuchung von Brinelling und statischer Korrosion in Lagern

- Schlachtlagerverschleiß und Korrosion

- Vorteile und Rostfähigkeit von Cortenstahl

- Was ist Korrosion? – Definition und Prävention

- Arten von Edelstahl und Edelstahlsorten

- Warum ist Edelstahl korrosionsbeständig?