Warum ist Edelstahl korrosionsbeständig?

Edelstahl ist bekannt für seine Korrosionsbeständigkeit in vielen Umgebungen, in denen Kohlenstoff- und niedriglegierte Werkzeugstähle korrodieren würden. (Hintergrundlektüre:Eine Einführung in rostfreie Stähle.) Die Korrosionsbeständigkeit ist das Ergebnis einer sehr dünnen (etwa 5 Nanometer) Oxidschicht auf der Stahloberfläche. Diese Oxidschicht wird als Passivschicht bezeichnet, da sie die Oberfläche in Gegenwart von korrosiven Umgebungen elektrochemisch passiv macht.

Die Passivschicht bildet sich durch das dem Edelstahl zugesetzte Chrom. Edelstahl muss mindestens 10,5 % Chrom enthalten, damit sich die Passivschicht bilden kann. Je mehr Chrom zugesetzt wird, desto stabiler wird die Passivschicht und desto besser die Korrosionsbeständigkeit. (Weitere Informationen zu Chrom finden Sie unter Die Rolle von Chrom bei der intergranularen Korrosion.) Andere Elemente wie Nickel, Mangan und Molybdän können hinzugefügt werden, um die Korrosionsbeständigkeit von Edelstahl zu verbessern.

Eine weitere Voraussetzung für die Bildung und Aufrechterhaltung der Passivschicht ist, dass die Stahloberfläche Sauerstoff ausgesetzt sein muss. Die Korrosionsbeständigkeit ist am größten, wenn der Stahl kühn freigelegt und die Oberfläche frei von Ablagerungen gehalten wird. Wenn die Passivität unter Bedingungen zerstört wird, die eine Wiederherstellung des Passivfilms nicht zulassen, korrodiert rostfreier Stahl ähnlich wie Kohlenstoff- oder niedriglegierter Stahl. Beispielsweise erzeugt das Abdecken eines Teils der Oberfläche – beispielsweise durch Biobewuchs, Lackieren oder Installieren einer Dichtung – einen sauerstoffarmen Bereich unter dem abgedeckten Bereich. Der sauerstoffarme Bereich ist relativ zur gut belüfteten, freigelegten Oberfläche anodisch, was möglicherweise zur Korrosion des bedeckten Bereichs führt.

Pitting in Edelstahl 304.

Auf einer gut freiliegenden Edelstahloberfläche kann unter Umständen die Passivschicht an punktuellen Stellen abbrechen. Wenn dies geschieht, kann das Metall an den lokalisierten Stellen korrodieren. Dies wird als Lochkorrosion bezeichnet. Eine häufige Ursache für Lochfraßkorrosion ist die Exposition gegenüber wässrigen Umgebungen, die Chlorid enthalten. Beispiele sind Küstenatmosphären, Streusalz in Kombination mit Regenwasser und sogar Leitungswasser mit hohem Chloridgehalt.

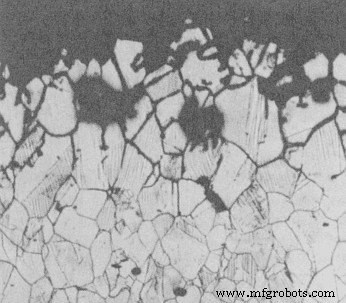

Interkristalline Korrosion von Edelstahl 304.

Während der Herstellung von Edelstahlkomponenten oder -strukturen ist es möglich, die Korrosionsbeständigkeit zu verschlechtern. Dies tritt auf, wenn austenitische rostfreie Stähle (z. B. Güte 304) Temperaturen zwischen etwa 797°F (425°C) und 1598°F (870°C) ausgesetzt werden. Bei zu langer Einwirkzeit verlieren die Bereiche in der Nähe der Korngrenzen des Metalls ihre Korrosionsbeständigkeit und können bevorzugt angegriffen werden, wenn sie einer korrosiven Umgebung ausgesetzt werden. Die Körner fallen heraus und das Metall verliert an Festigkeit. Die erhöhte Korrosionsanfälligkeit durch diese Gefügeänderung wird als Sensibilisierung bezeichnet.

***

Der Artikel und die Bilder erschienen zuvor unter https://www.imetllc.com/why-

Gerätewartung und Reparatur

- Wie Edelstahl hergestellt wird

- Warum Stahl korrodiert (und Lösungen, um dies zu verhindern)

- Eine Einführung in den austenitischen Edelstahl

- Edelstahl

- Weitere Informationen zu Edelstahl

- Spannungskorrosionsrisse im Betrieb von Edelstahl 316L in H2S

- Baustahl vs. Edelstahl

- Antibakterieller Edelstahl

- S32550 / AMAZON 256 Duplex-Edelstahl

- S31803 / COLDUPLEX Duplex-Edelstahl