Die Korrosion von leichten Materialien, die in Automobilanwendungen verwendet werden

In der gesamten Automobilindustrie besteht ein zunehmendes Interesse an Leichtbaumaterialien, um einen geringeren Kraftstoffverbrauch zu erzielen und gesetzliche Anforderungen zu erfüllen. Die meisten Automobilhersteller nutzen die jüngsten Fortschritte bei hochfesten Stählen, ultrahochfesten Stählen, Aluminiumlegierungen, Magnesiumlegierungen und Verbundwerkstoffen. In der Vergangenheit war Aluminium beliebt, weil es im Vergleich zu herkömmlichem Eisen und Stahl eine hervorragende Korrosionsbeständigkeit bietet. In diesem Artikel wird das Streben nach noch leichteren Materialien untersucht, die möglicherweise eine ebenso gute Korrosionsbeständigkeit bieten oder nicht.

Magnesiumkorrosion und Korrosionsschutzlösungen in der Automobilindustrie

Magnesium ist das leichteste technische Metall, das für strukturelle Anwendungen verwendet wird. Das Wachstum von Magnesium im Automobilsektor war jedoch aufgrund der schlechten Korrosionsbeständigkeit von Magnesium und seinen Legierungen relativ begrenzt. Magnesium hat das niedrigste (unedelste) elektrochemische Potential aller Metalle, die für Automobilteile verwendet werden. Im Vergleich zu Aluminium, das ebenfalls ein reaktives Metall ist, hat Magnesium eine poröse und unschützende Oberflächenoxidschicht, die keine Passivierung vor Korrosion bietet.

Ein wichtiger Schritt zur Verbesserung der Korrosionsbeständigkeit von Magnesiumlegierungen war die Einführung hochreiner Legierungen, aber das ändert nichts an den Problemen der galvanischen Korrosion, die auftreten, wenn Magnesium mit einem anderen Metall und einem Elektrolyten in Kontakt kommt. (Erfahren Sie mehr über galvanische Korrosion im Artikel Warum verursachen zwei unterschiedliche Metalle Korrosion?)

Die Verwendung einer Barrierebeschichtung ist eine mögliche Lösung, um die Korrosion von Magnesiumlegierungen zu verhindern. Barrierebeschichtungen haben jedoch auch das Potenzial, ungünstige Anoden/Kathoden-Flächenverhältnisse an Beschichtungsdefektstellen zu erzeugen. Frühere Erfahrungen haben gezeigt, dass die meisten aktuellen organischen Beschichtungen oder Beschichtungen auf Epoxidbasis das Eindringen eines wässrigen Elektrolyten in das darunter liegende Magnesiumsubstrat nicht dauerhaft verhindern können. Sobald ein wässriger Elektrolyt ein beliebiges Magnesiumsubstrat erreicht, kann die Korrosionsreaktion ohne die Notwendigkeit von Sauerstoff beginnen und zur Wasserstofferzeugung führen. Wasserstoff führt dann zur Bildung von Blasen unter der Beschichtung und beeinträchtigt schließlich das Korrosionsschutzsystem.

Der Korrosionsingenieur ist normalerweise nicht in die frühen Phasen des Automobildesigns involviert, das sich in der Regel mehr auf die Finite-Elemente-Analyse (FEA) für strukturelle Anforderungen und die Strömungssimulation für den Gießprozess konzentriert. Um die oben genannten Probleme anzugehen, sollten die folgenden Schlüsselpunkte berücksichtigt werden:

- Kurzfristig sollte die Entwicklung eines robusten, selbstheilenden, erschwinglichen und umweltfreundlichen Beschichtungssystems für Magnesiumlegierungen Priorität haben. Das Beschichtungssystem sollte kratzfest sein und bestehende Industrieanforderungen erfüllen, wie z. B. GMW/SAE/ISO-bezogene Standards. Um wirtschaftlich wettbewerbsfähig zu sein, sollten die idealen Zielkosten unter 1 USD/m 2 liegen .

- Langfristig sollte eine korrosionsbeständige Magnesiumlegierung eine Korrosionsrate von weniger als 0,1 mm/Jahr (typischerweise nach 7-tägigem Eintauchen in eine 3,5-gew.-%ige NaCl-Lösung) oder eine Korrosionsleistung aufweisen, die gleich oder besser ist als die der Konkurrenz Aluminiumlegierungen (wie Silafont 36, A356 oder sogar AA5xxx- und AA6xxx-Legierungen) in branchenüblichen Korrosionstests. Dies kann erreicht werden, indem Legierungselementformen hinzugefügt werden, um die Korrosionsbeständigkeit zu fördern oder die Entwicklung eines dichten passiven Films auf der Oberfläche zu fördern.

- Oberflächenbeschichtungen können das Spektrum möglicher automobiler Anwendungen für Magnesium erweitern. Plasmaelektrolytische Oxidation (PEO) als Oberflächenbeschichtung ist eine Lösung für Automobilingenieure, die Automobilkomponenten und -unterbaugruppen entwerfen und spezifizieren. Die einzigartige Technologie von PEO verwendet ein Elektrolytbad und ein Plasma mit drei unterschiedlichen Stufen, die eine keramikähnliche Duplexbeschichtung auf Magnesiumlegierungen bilden. Der Prozess kann in jeder Phase angepasst werden, um maßgeschneiderte Beschichtungen für präzise Anforderungen zu erstellen. Die Deckschicht der mehrschichtigen Beschichtung ist ebenfalls hochporös und kann den Inhalt des elektrolytischen Bades in der Oberflächenbeschichtung aufnehmen, um zusätzliche Eigenschaften zu erhalten.

Galvanische Korrosion zwischen kohlefaserverstärkten Polymeren und Metallen

Kohlenstoff wird als Verstärkungsphase in kohlenstofffaserverstärkten Polymerverbundwerkstoffen (CFK) verwendet. CFKs sind für Ingenieure attraktiv, weil sie eine hohe spezifische Festigkeit besitzen und leichte Materialien für Automobilanwendungen sind.

Allein Faserverbundwerkstoffe gelten als korrosionsbeständig. Beim Verbinden mit Metallen kann dies jedoch zu Korrosionsproblemen führen. CFK sind elektrisch leitfähig und elektrochemisch sehr edel. Wenn daher ein Metall oder eine Legierung unsachgemäß mit CFK verbunden wird (so dass eine elektrische Verbindung besteht), ist das Metall anfällig für galvanische Korrosion. (Weitere Informationen finden Sie unter Galvanische Korrosion von Metallen in Verbindung mit kohlefaserverstärkten Polymeren.)

Bei einer Kopplung mit einem Befestigungselement, einer Schraube oder einer Mutter verschlechtert sich die Situation, da ein großer Oberflächenbereich des CFK mit kleinen Metallteilen gekoppelt ist. Unter diesen Umständen kann die Rate der galvanischen Korrosion aufgrund eines hohen Kathoden-zu-Anoden-Oberflächenverhältnisses (Ac/Aa) beschleunigt werden.

Die galvanische Korrosion von Metallen, die an Kohlenstoffverbundwerkstoffe gekoppelt sind, wird seit den 1970er Jahren berichtet. Die geeigneten Materialien und das geeignete Design der Materialverbindungsverfahren müssen jedoch noch bestimmt werden.

Die anhaltende Nachfrage nach CFK in Automobilanwendungen erfordert eine weitere systematische Untersuchung der galvanischen Korrosion zwischen Kohlefaserverbundwerkstoffen und Automobilbaumaterialien, einschließlich einer Reihe von Stählen (mit einer Reihe von Oberflächenbehandlungen) und zahlreichen Aluminiumlegierungen. Besonders wichtig ist der Einfluss unterschiedlicher Materialkombinationen, Geometrien und Fügeverfahren auf die spätere Korrosionsintensität.

Galvanische Korrosion für gemischte Materialien Strategie auf der Body-in-White-Bühne

Die Rohbauphase (BIW) bezeichnet den Schritt in der Automobilherstellung, in dem die Komponenten der Karosserie zusammengefügt wurden. Traditionell wird ein ganzes Fahrzeug aus gemischten Materialien hergestellt, die während der Endmontage nacheinander an einer überwiegend aus Stahl bestehenden Karosserie befestigt werden. Um ein noch leichteres Fahrzeug mit höherer Steifigkeit zu erreichen, ist ein komplizierterer „Hybrid“ verschiedener Materialien für die Karosseriestruktur erforderlich. (Verwandte Lektüre:Was neue materialwissenschaftliche Studien über den Korrosionsschutz in der Zukunft vorschlagen.)

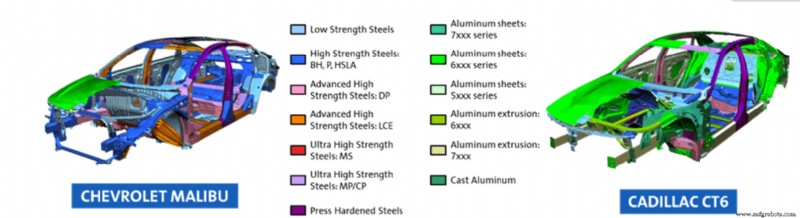

Der Cadillac CT6, das erste Fahrzeug von General Motors, das aus gemischten Materialien besteht, enthält mehrere Sorten Stahlblech, Aluminiumblech, Gussteile und Strangpressteile, wie in Abbildung 1 gezeigt. Andere Fahrzeuge, wie der Chevrolet Malibu, folgen ebenfalls dem ähnlichen Trend.

Abbildung 1. Rohkarosserie aus gemischten Materialien für Chevrolet Malibu und Cadillac CT6

Abbildung 1. Rohkarosserie aus gemischten Materialien für Chevrolet Malibu und Cadillac CT6

Quelle:Korrosionsvermeidung in Leichtbaumaterialien für Automobilanwendungen

Die unterschiedlichen Materialien und Legierungen stellen Herausforderungen in Bezug auf galvanische Korrosion und ihre unterschiedlichen Wärmeausdehnungskoeffizienten dar. Numerische Simulationsmethoden haben das Potenzial zur Vorhersage der galvanischen Stromverteilung gezeigt.

Bei Automobilanwendungen kann davon ausgegangen werden, dass sich das Material unter einem dünnen Film einer Elektrolytumgebung befindet. Daher wird das Korrosionsverhalten (und das Verhalten der galvanischen Korrosion) aufgrund des elektrochemischen Systems und des sich ständig weiterentwickelnden oder ändernden Leitfähigkeitspfads komplex sein.

Kürzlich wurde von einem Softwareunternehmen ein Dünnschichtmodell entwickelt, um galvanische Korrosion unter einem Dünnschichtelektrolyten zu simulieren, wobei eine logische Fortsetzung die weit verbreitete experimentelle Validierung solcher Modelle ist. Die erste Studie war vielversprechend und deutete auf die Aussicht hin, Salzsprühtestergebnisse auf Komponentenebene vorherzusagen. Mit der weiteren Entwicklung können solche kombinierten Modellierung-experimentellen Ansätze nützlich sein, um die Gesamtstrom- und Potenzialverteilung eines gesamten Fahrzeugs mit gemischten Materialien zu simulieren.

Simulation bietet einen einfacheren Ansatz zur Modellierung von Korrosion

Die Korrosionsmodellierung ermöglicht es einem Ingenieur, die Korrosionswahrscheinlichkeit einer beliebigen Komponente über einen bestimmten Zeitraum vorherzusagen. Als Parameter können Parameter wie relative Feuchte und Salzbeladungsdichte eingegeben werden. Die Simulationsergebnisse können mit den tatsächlichen Salzsprühtests verglichen werden, um die Lebensdauer der Beschichtung in Bezug auf die Korrosionsbeständigkeit zu überprüfen und auch die Korrelation der Ergebnisse zu überprüfen.

Die Zukunft des Korrosionsschutzes inspiriert von neuen Technologien

Fahrzeuge enthalten jetzt eine beträchtliche Anzahl von "intelligenten" Funktionen wie Reifendrucküberwachung und andere intelligente Diagnosesysteme, die zu einem Industriestandard geworden sind. Es ist daher zu erwarten, dass in Zukunft ein Korrosionsüberwachungssystem realisiert werden kann. Zum Beispiel könnten geeignete Sensoren, die in der Lage sind, die Korrosionsraten an kritischen Stellen in Echtzeit zu überwachen, möglicherweise vor einem Systemausfall warnen.

Darüber hinaus können maschinelles Lernen und künstliche Intelligenz Feldkorrosionsdaten sammeln und eine Ferndatenanalyse durchführen, um eine genauere Korrelation zwischen Labor und Feld zu erzeugen. Dies ist entscheidend und relevant für das breitere Gebiet der Korrosion, das die Erfahrung einzelner Ingenieure ergänzen und erweitern kann.

Gerätewartung und Reparatur

- Die Entwicklung leichter Verbundwerkstoffe in der Medizinindustrie

- Kohlenstofffasern in Automobilanwendungen

- Elix und Polyscope kooperieren bei Spezialmaterialien für Automobilinnenanwendungen

- Die 5 beliebtesten landwirtschaftlichen Maschinen

- Die beliebtesten Kunststoff-Spritzgussmaterialien

- Die Grundlagen der Kunststoffextrusion:Verfahren, Materialien, Anwendungen

- Was sind die einzigartigen Vorteile von Leichtmetallen?

- Die verschiedenen Arten von Ladern, die im Bauwesen verwendet werden

- Sandgussanwendungen für den Automobilmarkt

- Welche Metallmaterialien werden in Elektroautos verwendet?