Erfolg in der CNC-Holzbearbeitung

Entwicklung einer erfolgreichen Schnittrichtungsstrategie

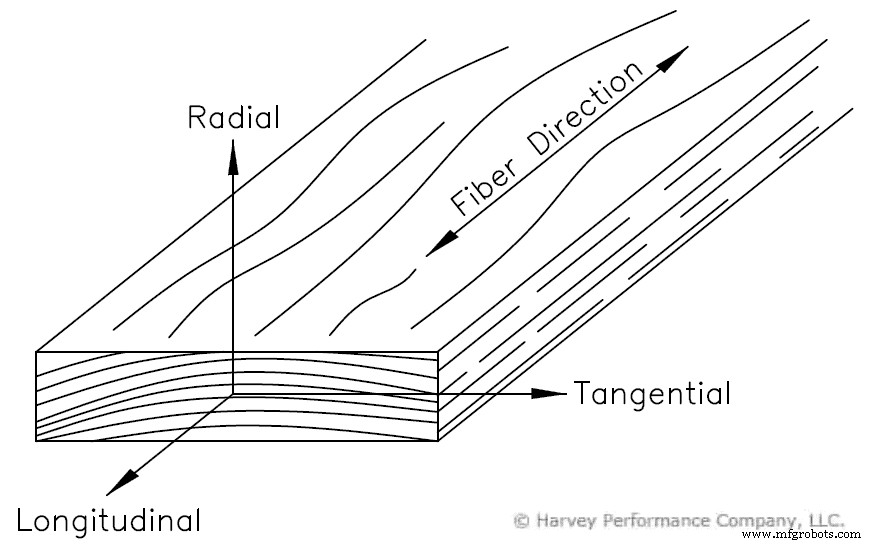

Es gibt eine Reihe von Faktoren, die die Bearbeitungspraktiken von Holz in der Holzbearbeitung beeinflussen können. Eine, die bei bestimmten Harthölzern häufig auftaucht, ist die Schnittrichtung, insbesondere in Bezug auf die Maserung des Holzes. Holz ist ein anisotropes Material. Das bedeutet, dass sich in unterschiedlichen Schnittrichtungen unterschiedliche Materialeigenschaften zeigen. In Bezug auf Schnittholz gibt es verschiedene strukturelle Holzqualitäten in Bezug auf die Faserorientierung. Wenn die durchschnittliche Richtung der Zellulosefasern parallel zu den Seiten des Holzstücks verläuft, werden die Fasern als gerade bezeichnet. Jede Abweichung von dieser parallelen Linie und dem Brett wird als „quer zur Faser“ betrachtet. Abbildung 1 unten zeigt ein überwiegend geradfaseriges Brett mit Pfeilen, die die verschiedenen Achsen anzeigen. Jede dieser Achsen weist unterschiedliche Sätze mechanischer Eigenschaften auf. Aufgrund dieser Unterschiede muss man sich bei der Holzbearbeitung des Werkzeugwegs bewusst sein und die auf den Fräser ausgeübte Schnittkraft minimieren, um die Standzeit des Werkzeugs zu maximieren.

Das Schneiden quer zur Faser wird in der Holzbearbeitung als Schneiden „quer zur Faser“ bezeichnet. In Abbildung 1 oben würde dies als Schneiden in radialer oder tangentialer Richtung betrachtet. Das Schneiden parallel zur Faser wird als Schneiden „entlang der Faser“ (längs im Sinne von Abbildung 1) bezeichnet. Je näher Sie in irgendeiner Richtung im 90°-Winkel zur Holzmaserung schneiden, desto größer ist die Schnittkraft. Beispielsweise würde ein Werkzeug mit seiner Mittelachse parallel zur Tangentialrichtung und einer Werkzeugbahn entlang der Längsrichtung einen geringeren Verschleiß aufweisen als ein Werkzeug mit derselben Mittelachse, das sich jedoch in radialer Richtung bewegt. Die zweite Art der Werkzeugorientierung schneidet über mehr Korngrenzen und ergibt daher größere Schnittkräfte. Sie müssen jedoch vorsichtig sein, wenn Sie entlang der Maserung schneiden, da dies zu Ausrissen und einer schlechten Oberflächengüte führen kann.

Die richtige Bildung von Holzspänen bei der CNC-Holzbearbeitung

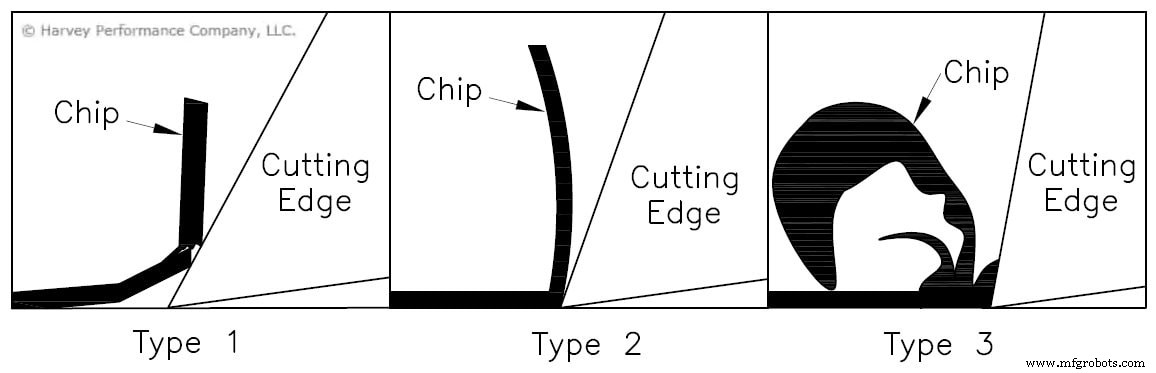

Beim Schneiden von Holz parallel zur Faser entstehen drei grundlegende Arten von Spänen. Beim Schneiden senkrecht zur Maserung fallen die Spansorten im Allgemeinen in dieselben 3 Kategorien, jedoch mit viel größerer Variabilität aufgrund der großen Bandbreite an Holzeigenschaften in Bezug auf die Maserungsrichtung.

Typ-1-Chips

Späne vom Typ 1 entstehen, wenn Holz vor der Schneidkante durch Spaltung spaltet, bis es als Kragträger zu einem Biegebruch kommt. Es wird eine große Kraft senkrecht zur Scherebene erzeugt, die dazu führt, dass das Holz vor der Schneidkante spaltet und diesen winzigen Kragarm bildet. Wenn die nach oben gerichtete Kraft schließlich die Stärke dieses winzigen Balkens übersteigt, bricht er ab. Diese Spänearten verursachen im Vergleich zu den Arten 2 und 3 vergleichsweise wenig Verschleiß, da das Material splittert, bevor es mit der Spitzkante in Kontakt kommt. Schaftfräser mit entweder extrem hohem Spanwinkel oder sehr niedrigem Spanwinkel erzeugen häufig Typ-1-Späne. Dies gilt insbesondere bei der Bearbeitung gegen Faserneigungen von mehr als 25°. Hölzer mit einem Feuchtigkeitsgehalt von weniger als 8 % bilden unterbrochene Späne und haben ein höheres Ausrissrisiko.

Typ-2-Chips

Chips vom Typ 2 sind die begehrtesten der drei Typen in Bezug auf die Oberflächenbeschaffenheit. Sie entstehen durch Materialversagen entlang einer diagonalen Scherebene, die sich von der Schneidkante bis zur Werkstückoberfläche erstreckt. Späne vom Typ 2 entstehen, wenn die Eigenschaften des Holzes, die Schnittparameter und die Fräsergeometrie ausgewogen sind. Hölzer mit einem Feuchtigkeitsgehalt zwischen 8 % und 20 % haben eine viel höhere Chance, durchgehende Späne des Typs 2 zu bilden und gleichzeitig eine gute Oberflächenbeschaffenheit zu hinterlassen.

Typ-3-Chips

Die letzte Spanart entsteht, wenn der Spanwinkel eines Fräsers viel zu gering ist. In diesem Szenario ist die Schnittkraft nahezu parallel zur Fahrtrichtung. Dies führt dazu, dass ein weiches Material wie Holz eher zerkleinert als abgeschert wird, was eine schlechte Oberflächenbeschaffenheit hinterlässt. Im Allgemeinen sieht die zurückbleibende Oberfläche aus wie winzige Bündel von Holzelementen, ein Oberflächenfehler, der allgemein als „unscharfe Maserung“ bekannt ist. Diese Art von Spänen tritt häufiger in Weichhölzern auf, da die Zerkleinerungssituation in Hölzern mit geringer Dichte noch komplizierter ist.

Verlängerung der Werkzeuglebensdauer bei der Holzbearbeitung

Faustregeln für Geschwindigkeiten und Vorschübe

Es gibt verschiedene Kategorien von Werkzeugverschleiß, die bei der CNC-Holzbearbeitung auftreten. Es gelten weiterhin die allgemeinen Regeln der Bearbeitung, da die Drehzahl den größten Einfluss auf die Verschleißrate hat. Eine Überbeschickung kann den Werkzeugverschleiß exponentiell erhöhen und auch zum Werkzeugbruch führen. Wie bei den meisten Bearbeitungsvorgängen ist ein Gleichgewicht zwischen diesen beiden wesentlich. Wenn Sie Ihre Produktivität steigern möchten, indem Sie Ihre Geschwindigkeit erhöhen, müssen Sie Ihren Vorschub proportional erhöhen, um ein Gleichgewicht aufrechtzuerhalten, das das Werkzeug richtig in das Material eingreift.

Richtiges Wärmemanagement

Wenn Schneidwerkzeuge großer Hitze ausgesetzt werden, verschleißen sie aufgrund von Korrosion noch schneller. Der Kobaltbinder in den meisten Hartmetallwerkzeugen auf dem Markt beginnt zu oxidieren und löst sich von der Schneidkante. Das löst eine Kettenreaktion aus, denn beim Entfernen des Binders bricht auch das Wolframkarbid weg. Unterschiedliche Holzarten und Holzwerkstoffe weisen bei hohen Temperaturen ein unterschiedliches Korrosionsverhalten auf. Dies ist die beständigste Verschleißart, die bei der Bearbeitung von MDF- oder Spanplatten beobachtet wird. Der Verschleiß ist auf die in Klebstoffen enthaltenen Chlor- und Sulfatsalze zurückzuführen, da diese die Hochtemperaturkorrosion beschleunigen. Wie bei Aluminium steigt mit zunehmendem Kieselsäuregehalt eines Holzes auch dessen Korrosivität.

Generell wird bei Holz mit hohem Feuchtigkeitsgehalt ein erhöhter Werkzeugverschleiß beobachtet. Diese Eigenschaft ist auf den erhöhten elektrochemischen Verschleiß zurückzuführen, der durch die Extraktstoffe im Holz verursacht wird. Der Feuchtigkeitsgehalt im Holz umfasst Substanzen wie Harze, Zucker, Öle, Stärken, Alkaloide und Tannine in Gegenwart von Wasser. Diese Moleküle reagieren mit den metallischen Bestandteilen des Schneidwerkzeugs und können die Schneidkante stumpf machen. Hartmetall ist gegenüber dieser Art von Verschleiß widerstandsfähiger als Schnellarbeitsstahl.

Beste Beschichtungen für längere Standzeiten in Holz

Wenn Sie ein langlebigeres Werkzeug wünschen, das seine scharfe Schneide beibehält (und wer möchte das nicht), sollten Sie eine amorphe Diamantbeschichtung in Betracht ziehen. Dies ist eine extrem abriebfeste Beschichtung, die für NE-Anwendungen gedacht ist, bei denen die Temperatur der Schneidzone 750 °F nicht überschreitet. Dieser Beschichtungstyp ist eine der dünnsten Beschichtungen von Harvey Tool, wodurch das Risiko einer Kantenverrundung minimiert und die Haltbarkeit dieser Kante maximiert wird.

Vermeiden häufiger Pannen bei der Holzbearbeitung

Ausreißen

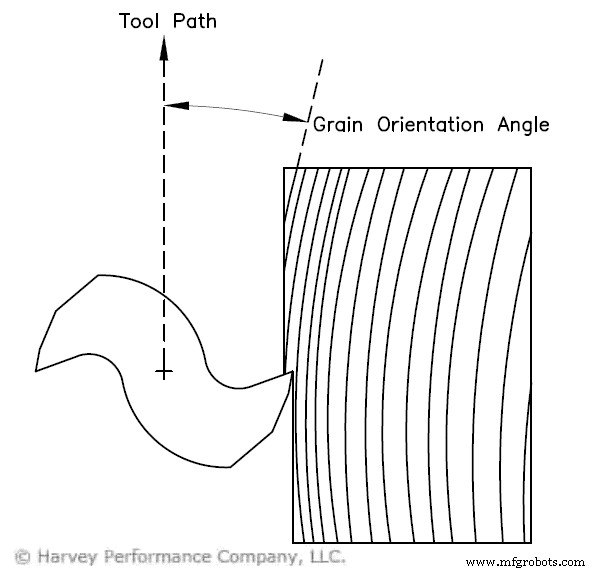

Ausreißen, manchmal auch als abgesplitterte Maserung oder Splitter bezeichnet, liegt vor, wenn ein Stück des zu bearbeitenden Holzmaterials vom Hauptwerkstück abreißt und dort, wo es vorher war, einen unansehnlichen Defekt hinterlässt. Dies ist einer der häufigsten Fehler bei der Bearbeitung von Holzprodukten. Es gibt viele verschiedene Gründe, warum es zu Rissen kommt. Materialeigenschaften sind etwas zu berücksichtigen. Es ist wahrscheinlicher, dass es zu Ausrissen kommt, wenn die Faserorientierung weniger als 20° relativ zum Werkzeugweg beträgt, der Feuchtigkeitsgehalt des Holzes zu niedrig ist oder die Dichte des Holzes zu niedrig ist. Abbildung 4 zeigt den Kornorientierungswinkel relativ zum Werkzeugweg. In Bezug auf die Bearbeitungsparameter kann es auch auftreten, wenn entweder die Spanlast, die Schnitttiefe oder der Spanwinkel zu hoch sind.

Fuzzy-Grain-Finish

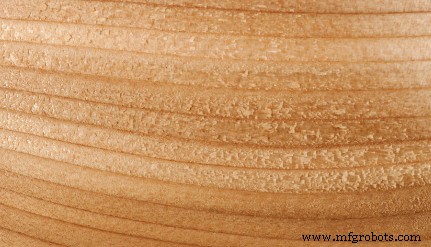

Fuzzy-Korn sieht aus wie kleine Holzklumpen, die an der neu bearbeiteten Oberfläche haften, und tritt auf, wenn die Holzfasern nicht richtig durchtrennt werden. Niedrige Spanwinkel oder stumpfe Schneidwerkzeuge drücken Fasern ein, bis sie aus ihrem natürlichen Muster im Inneren reißen, wodurch sich Typ-3-Späne bilden, was zu einem schlechten Finish führt. Dies kann durch einen niedrigen Vorschub oder eine geringe Schnitttiefe verschlimmert werden, da das Werkzeug nicht richtig eingreift und das Material pflügt, anstatt es richtig zu scheren. Weichere Hölzer mit immer kleineren Maserungen sind anfälliger für diese Art von Fehlern. Juveniles Holz ist bekanntermaßen wegen seines hohen Feuchtigkeitsgehalts besonders anfällig für unscharfe Maserungen.

Brandspuren

Brandspuren sind ein Mangel, der bei der Bearbeitung von Holz besonders wichtig ist, da er bei der Bearbeitung anderer Materialien im Allgemeinen nicht von Bedeutung ist. Wenn Sie zu lange an einer Stelle verweilen, den Schaftfräser nicht ausreichend in einen Schnitt eingreifen oder stumpfe Werkzeuge verwenden, wird durch Reibung übermäßig viel Wärme erzeugt, die Brandspuren hinterlässt. Manche Hölzer (zB Ahorn oder Kirsche) sind anfälliger für Brandspuren, daher sollten Werkzeugwege für diese Holzarten sinnvoll programmiert werden. Wenn Sie bei einem bestimmten Vorgang große Probleme mit Brandspuren haben, können Sie versuchen, den Schaftfräser mit einem handelsüblichen Schmiermittel oder Wachspaste einzusprühen. Achten Sie darauf, nicht zu viel zu verwenden, da die überschüssige Feuchtigkeit zu Verwerfungen führen kann. Durch Erhöhen des Werkzeugeinsatzes oder Verringern der Drehzahl können Brandflecken ebenfalls bekämpft werden.

Chipmarken

Chip Marks sind flache Druckstellen in der Oberfläche des Holzes, die in die Oberfläche gesprüht oder gedrückt wurden. Diese Defekte können mit zunehmendem Feuchtigkeitsgehalt anschwellen und das Finish noch mehr verschlechtern. Diese Art von Fehler wird im Allgemeinen durch eine schlechte Spanabfuhr verursacht und kann normalerweise behoben werden, indem während des Vorgangs Luftstrahlkühlmittel auf den Schneidbereich aufgebracht wird.

Raubkorn

Erhöhte Maserung, ein weiterer häufiger Fehler bei Hölzern, tritt auf, wenn ein oder mehrere Teile des Werkstücks etwas niedriger als der Rest sind. Dieser Makel ist besonders ein Problem bei der Bearbeitung von weicheren Hölzern mit stumpfen Werkzeugen, da die Fasern reißen und sich verformen, anstatt sauber abgeschert zu werden. Dieser Effekt verstärkt sich bei der Bearbeitung mit langsamen Vorschüben und hoher Holzfeuchte. Unterschiede im Quellen und Schwinden zwischen beschädigten und unbeschädigten Holzabschnitten verstärken diesen Fehler. Aus diesem Grund ist erhabenes Korn ein häufiger Anblick auf verwitterten Wäldern. Auch zu fest eingestellte Werkstückhaltevorrichtungen können zu aufgeworfenen Körnern führen.

Unterscheidung von Harvey Tool Schaftfräsern zum Schneiden von Holz und Kunststoff

https://www.harveytool.com/products/material-specific-end-mills/woodMaschinisten verwenden häufig Schaftfräser zum Schneiden von Kunststoff für die Holzbearbeitung, da dieses Werkzeug sehr ähnliche Innengeometrien wie Schaftfräser für Holz hat. Beide Werkzeuge haben große Spannuten und scharfe Schneidkanten, was sowohl für die Kunststoff- als auch für die Holzbearbeitung von Vorteil ist. Der Hauptunterschied zwischen den Kunststoffschneidern von Harvey Tool und den Holzschneidern ist der Keilwinkel (eine Kombination aus primärem Hinterschliff und Spanwinkel). Die Holzschneidelinie hat einen geringeren Spanwinkel, aber immer noch einen hohen Freiwinkel, um die Schärfe der Schneidkante beizubehalten. Der untere Rechen ist so konzipiert, dass er nicht so „griffig“ ist, wie es die Kunststoffschneider bei der Holzbearbeitung sein können. Es sollte Holz scheren und eine hochwertige Oberflächenbeschaffenheit hinterlassen, indem es kein Ausreißen verursacht.

Das Angebot an Schaftfräsern für Holz von Harvey Tool umfasst sowohl Upcut- als auch Downcut-Optionen. Die Upcut-Option ist zum Fräsen von Natur- und Holzwerkstoffen konzipiert und verfügt über einen 2-Schneiden-Stil und einen Keilwinkel, der zum Scheren von Holzfasermaterialien entwickelt wurde, ohne ein Ausreißen zu verursachen oder eine unscharfe Maserung zu hinterlassen. Das Downcut-Angebot ist für das Fräsen von Natur- und Holzwerkstoffen optimiert und hilft, ein Abheben auf Vakuumtischen zu verhindern.

Wenn Sie weitere Hilfe zum Erreichen eines erfolgreichen Bearbeitungsvorgangs oder weitere Informationen zum Angebot von Harvey Tool an Schaftfräsern für Holz benötigen, wenden Sie sich bitte an das Ingenieurteam von Harvey Tool unter 800-645-5609.

CNC-Maschine

- Leitfaden zum CNC-Prototyping

- uick Anleitung zum CNC-Schneiden

- CNC-Werkzeuggrundlagen für besseres Schneiden und Schnitzen von Holz

- Bester CNC-Fräser für die Holzbearbeitung

- CNC-Routerbit-Glossar 2

- Ein vollständiges Handbuch für CNC-Schneidemaschinen

- Heben Sie die Holzbearbeitung mit CNC-Holzfräsern auf die nächste Stufe

- Vergleich einer CNC-Holzdrehmaschine mit einer herkömmlichen Holzdrehmaschine

- Welche Vorteile bietet der OMNI Holzbearbeitungs-CNC-Fräser?

- Wie schneidet man Acryl auf einem CNC-Router?