3 Schritte zum Beenden von Tool Chatter

Schneidwerkzeuge werden während des Bearbeitungsprozesses großen Kräften ausgesetzt, die Schwingungen – auch Rattern oder Oberschwingungen genannt – verursachen. Ganz vermeiden lassen sich diese Schwingungen nicht, aber ihre Minimierung ist entscheidend für den Bearbeitungserfolg. Vibrationen werden schädlich, wenn die richtigen Bearbeitungsschritte nicht befolgt werden. Dies führt zu starkem, teilweise ruinierendem Geschwätz. In diesen Situationen weisen Teile sogenannte „Rattermarken“ oder deutliche Vibrationsspuren entlang der Oberfläche eines Teils auf. Werkzeuge können aufgrund übermäßiger Vibrationen einer erhöhten Verschleißrate unterliegen.

Tool Chatter kann in Schach gehalten werden, indem Sie drei einfache, aber oft übersehene Schritte befolgen:

Halten Sie Werkzeuggeschwätz mit den materialspezifischen Werkzeugen von Harvey Tool ab

Wählen Sie das richtige Tool für Ihren Job aus

Es scheint elementar, aber die Auswahl des besten Tools für Ihre Anwendung kann verwirrend sein. Bei so vielen verschiedenen geometrischen Stilen für Werkzeuge – Gesamtlänge, Schnittlänge, Reichweite, Anzahl der Spannuten – kann es manchmal schwierig sein, ein bestimmtes Werkzeug für Ihre Arbeit einzugrenzen. Oft entscheiden sich Maschinisten für Allzweckwerkzeuge, die eine Vielzahl von Operationen ausführen können, und übersehen die Option, die für ein Material und eine Aufgabe optimiert ist.

Die Entscheidung für materialspezifische Werkzeuge ist hilfreich, da jedes Material unterschiedliche Anforderungen hat. Beispielsweise werden Stähle anders bearbeitet als Aluminiumwerkstoffe. Von der Spangröße bis zur Spanabfuhr ist alles anders. Konstruktionen mit variabler Helix oder variabler Teilung tragen dazu bei, das Rattern zu minimieren, indem Oberschwingungen reduziert werden, die durch den wiederholten Kontakt der Schneidkante mit dem Werkstück verursacht werden. Um Oberschwingungen zu reduzieren, werden die zeitlichen Abstände zwischen dem Kontakt der Spannut mit dem Werkstück variiert.

Die Gesamtlänge ist ein weiterer wichtiger Faktor, den Sie bei der Auswahl eines Werkzeugs für Ihre Arbeit berücksichtigen sollten. Je mehr Überhang oder Länge das Werkzeug von der Spindel hängt, desto weniger sicher ist die Spindel-zu-Werkzeug-Verbindung und desto mehr Vibrationen. Um Rattern und Oberschwingungen zu minimieren, ist es wichtig sicherzustellen, dass Ihr Werkzeug nur so lang ist, wie es für Ihren Betrieb benötigt wird. Wenn Sie tief in einem Teil arbeiten, entscheiden Sie sich für Reach-Werkzeuge oder einen Werkzeughalter mit erweiterter Reichweite, um die Verbindung zu festigen.

Stellen Sie eine sichere Verbindung sicher

Wenn es um sichere Werkzeugaufnahmen geht, sind sowohl der Werkzeugschaft als auch die Spannzange wichtig. Es überrascht nicht, dass ein loses Werkzeug sich während der Bearbeitung besser bewegen oder vibrieren kann. Vor diesem Hintergrund bietet Helical Schaftkonfigurationen an, um die Verbindung zu unterstützen, einschließlich des ToughGRIP-Schafts, der eine glatte, spiegelähnliche Oberfläche durch eine rauere, gröbere ersetzt, um die Reibung zu erhöhen. Helical ist auch ein Lizenznehmer des HAIMER Safe-Lock™, hinzugefügte Rillen am Schaft eines Werkzeugs, die der Spindeldrehung entgegenwirken und das Werkzeug sicher an Ort und Stelle halten.

Maschinenbediener müssen auch die verschiedenen Arten von Spannzangen kennen, die ihnen zur Verfügung stehen, um zu erkennen, ob eine bessere Lösung erforderlich sein könnte. Zum Beispiel fördern hydraulische Werkzeughalter oder Schrumpf-Werkzeughalter eine stärkere Verbindung als eine mechanische Spindelbefestigungsmethode.

Weitere Informationen finden Sie unter Wichtige Überlegungen zur Werkzeughaltung

Wählen Sie eine Chatter-Minimierungsstrategie

Wie ein Tool ausgeführt wird, kann den Unterschied zwischen herausragenden Arbeitsergebnissen und einem ruinierten Teil ausmachen. Dies umfasst sowohl die Parameter, mit denen ein Werkzeug betrieben wird, als auch die Richtung, in der es rotiert – entweder eine konventionelle Fräs- oder eine Gleichlauffrästechnik.

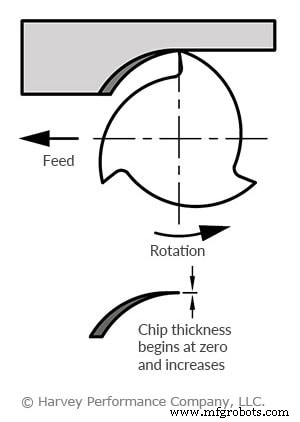

Konventionelles Fräsen

Bei diesem Verfahren beginnt die Spanbreite bei Null und nimmt allmählich zu, wodurch mehr Wärme in das Werkstück diffundiert. Dies kann zu einer Verhärtung der Arbeit führen und einem Maschinisten mehr Kopfschmerzen bereiten.

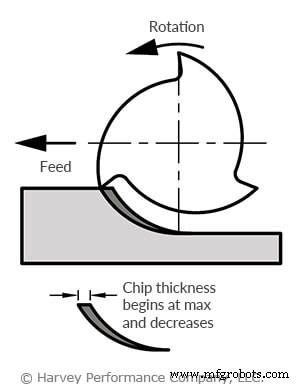

Aufstiegsfräsen

Die meisten modernen Maschinenwerkstätten verwenden eine Gleichlauffrästechnik oder wenn die Spanbreite bei ihrem Maximum beginnt und während des Schnitts abnimmt. Gleichlauffräsen bietet einen gleichmäßigeren Schnitt als herkömmliche Methoden und belastet das Werkzeug weniger. Stellen Sie es sich wie Gewichtheben vor – schweres Heben ist zu Beginn Ihres Trainings am einfachsten. Ebenso trägt ein Schnitt, bei dem der dickste Span zuerst entfernt wird, dazu bei, dass das Werkzeug seine Festigkeit behält. Durch den schnelleren Zerspanungsprozess werden Vibrationen minimiert.

Weitere Informationen finden Sie unter Climb Milling Vs. Konventionelles Fräsen

Fazit

Vibrationen sind während des Bearbeitungsprozesses unvermeidlich, aber ihre Minimierung kann den Unterschied zwischen einer erfolgreichen Bearbeitung und Ausschussteilen ausmachen. Die Befolgung von drei einfachen Regeln kann Ihnen dabei helfen, Ihr Rattern und Oberschwingungen unter Kontrolle zu halten, darunter:Auswahl des richtigen Werkzeugs, Gewährleistung einer sicheren Verbindung zwischen Maschine und Werkzeug und Verwendung in einer Gleichlauffrässtrategie. Sowohl Harvey Tool als auch Helical Solutions haben Werkzeuge, die helfen können, darunter Schaftmodifikationen und Schaftfräser mit variabler Helix oder variabler Steigung.

CNC-Maschine

- Was ist ein Stanzwerkzeug?

- Warum die Anzahl der Flöten wichtig ist

- Gebräuchlichste Methoden der Werkzeugeingabe

- Einführung in das Trochoidalfräsen

- 10 wichtige Schritte zur Auswahl eines Maschinenprognose-Tools

- 7 Schritte zur Auswahl der richtigen CNC-Werkzeugmaschine

- Werkzeugstahlsorten

- Good Vibrations:So optimieren Sie Ihre Maschineneinstellungen, um Rattern zu minimieren

- Präzisions-CNC-Bearbeitung – Die Schritte

- So fügen Sie ein neues Tool hinzu