Einführung in das Trochoidalfräsen

Das Folgende ist nur einer von mehreren Blog-Beiträgen, die für High Efficiency Milling relevant sind. Um ein vollständiges Verständnis dieser beliebten Bearbeitungsmethode zu erlangen, sehen Sie sich einen der zusätzlichen HEM-Beiträge unten an!

Einführung in das hocheffiziente Fräsen I Hochgeschwindigkeitsbearbeitung vs. HEM I So bekämpfen Sie die Spanausdünnung I Tauchen Sie ein in die Schnitttiefe I Wie Sie 4 Hauptarten von Werkzeugverschleiß vermeiden

Was ist trochoidales Fräsen?

Trochoidales Fräsen ist ein Bearbeitungsverfahren, das verwendet wird, um einen Schlitz zu erzeugen, der breiter ist als der Schneiddurchmesser des Schneidwerkzeugs. Dies wird durch eine Reihe kreisförmiger Schnitte erreicht, die als trochoidaler Werkzeugweg bekannt sind. Das trochoidale Fräsen ist eine Form des hocheffizienten Fräsens (HEM) und nutzt hohe Geschwindigkeiten bei gleichzeitiger Beibehaltung einer geringen radialen Schnitttiefe (RDOC) und einer hohen axialen Schnitttiefe (ADOC).

Das Trochoidalfräsen basiert weitgehend auf der Theorie der Spanausdünnung bei der Bearbeitung. Herkömmliches Denken legt nahe, dass Schneidwerkzeuge eine optimale Spanlast haben, die die ideale Breite und Größe der erzeugten Späne bestimmt. Das Konzept zur Bekämpfung der Spanausdünnung beinhaltet die Bearbeitung mit einer Spanlast, die größer als „optimal“ ist, um eine konstante maximale Spandicke aufrechtzuerhalten.

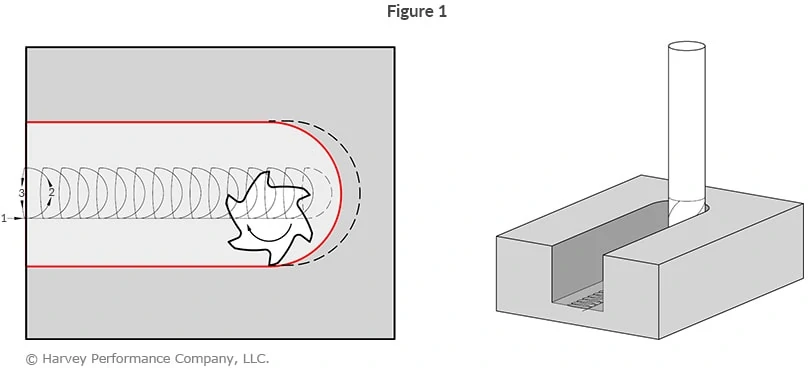

Im Gegensatz zu einer vollständig linearen radialen Werkzeugbahn bei der konventionellen Bearbeitung nutzt das trochoidale Fräsen die Vorteile einer spiralförmigen Werkzeugbahn mit einem niedrigen RDOC, um die Belastung und den Verschleiß des Werkzeugs zu reduzieren (Abbildung 1).

Vorteile des trochoidalen Fräsens

- Verringerte Schnittkräfte

- Reduzierte Hitze

- Größere Bearbeitungsgenauigkeit

- Verbesserte Standzeit

- Schnellere Zykluszeiten

- Ein Tool für mehrere Schlitzgrößen

Trochoidales Fräsen kann bei bestimmten Anwendungen sehr vorteilhaft sein. Der reduzierte radiale Eingriff der Schneidkante verringert die im Schnitt erzeugte Wärmemenge und verringert gleichzeitig die Schneidkräfte und die Belastung der Spindel. Die reduzierten Radialkräfte ermöglichen eine höhere Genauigkeit während der Produktion und ermöglichen die Bearbeitung feinerer und präziserer Merkmale an einem Teil.

Zudem ermöglicht die geringere radiale Schnitttiefe eine höhere axiale Schnitttiefe, wodurch die gesamte Schneidenlänge genutzt werden kann. Dadurch wird sichergestellt, dass Hitze und Schnittkräfte über die Schneidkante des Werkzeugs verteilt werden, anstatt sich auf einen einzelnen Abschnitt zu konzentrieren. Die reduzierte Hitze und der Verschleiß, kombiniert mit ihrer gleichmäßigen Verteilung auf der Schneidkante, führen zu einer deutlich verbesserten Werkzeuglebensdauer gegenüber herkömmlichen Stoßmethoden.

Aufgrund der reduzierten Zerstörungskräfte können die Geschwindigkeiten des Schneidwerkzeugs erhöht werden. Da die gesamte Schnittlänge genutzt wird, kann das trochoidale Fräsen die Notwendigkeit mehrerer axialer Schnitttiefen beseitigen. Erhöhte Laufparameter und eine reduzierte Anzahl von Durchgängen reduzieren die Zykluszeit erheblich.

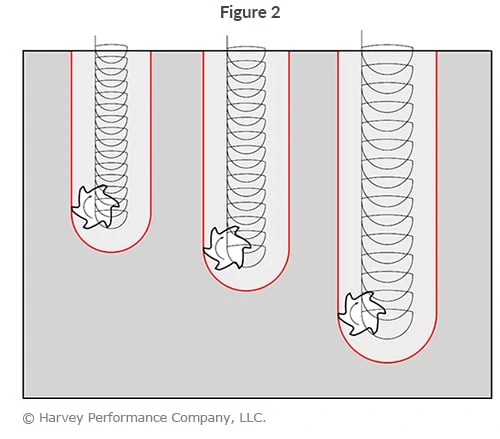

Da beim trochoidalen Fräsen ein Werkzeug verwendet wird, um einen Schlitz zu bearbeiten, der breiter als sein Schneiddurchmesser ist, kann dasselbe Werkzeug verwendet werden, um Schlitze unterschiedlicher Größe zu erzeugen, anstatt nur einen. Dies kann Platz in Ihrem Werkzeugkarussell schaffen und Zeit beim Werkzeugwechsel sparen, je nach den Anforderungen des Teils (Abbildung 2).

Obwohl das Schlitzen eine Schruppoperation ist, führen die reduzierte radiale Schnitttiefe und die verringerten Schnittkräfte beim trochoidalen Fräsen häufig zu einer verbesserten Oberflächengüte gegenüber einem herkömmlichen Schlitzwerkzeugweg. Es kann jedoch ein Endbearbeitungsgang entlang der Wände des Werkstücks erforderlich sein, um alle Spitzen zu entfernen, die von der spiralförmigen Bewegung des Schneidwerkzeugs zurückgeblieben sind.

Klicken Sie hier, um mehr über die effizienzsteigernde Kraft des hocheffizienten Mahlens zu erfahren

Herausforderungen des trochoidalen Fräsens

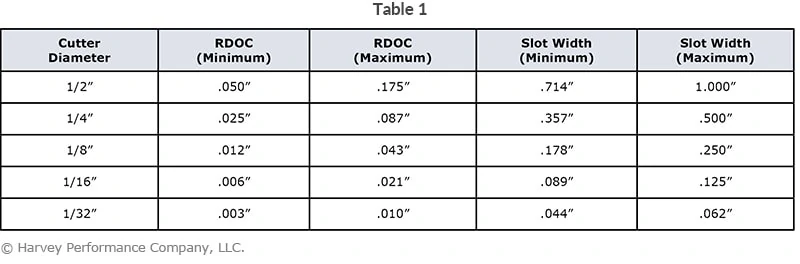

Die Herausforderungen des trochoidalen Fräsens liegen typischerweise bei den Maschinen und der Software. Die richtige Maschine, um die Vorteile des trochoidalen Fräsens zu nutzen, ist nicht nur für hohe Geschwindigkeiten und Vorschübe geeignet, sondern auch für eine sich ständig ändernde Vorschubgeschwindigkeit, wenn sich das Werkzeug entlang seiner spiralförmigen Bahn bewegt. Die Unfähigkeit, eine sich ändernde Vorschubgeschwindigkeit zu haben, führt zu einer Spanverdünnung, die zu nicht idealen Ergebnissen führen und möglicherweise Werkzeugbruch verursachen kann. Möglicherweise ist auch eine spezielle Software erforderlich, um Werkzeugwege und Vorschübe für diesen Prozess zu programmieren. Dies wird durch Faktoren wie das Verhältnis des Fräserdurchmessers zur Größe der Nut sowie die radiale Schnittiefe für diese unterschiedlichen Verhältnisse weiter erschwert. Die meisten Zahlen deuten darauf hin, dass der Fräserdurchmesser 50 % bis 70 % der endgültigen Schlitzbreite betragen sollte, während die radiale Schnitttiefe 10 % bis 35 % des Fräserdurchmessers betragen sollte (Tabelle 1), aber die sicherste Option ist immer, den Werkzeughersteller zu konsultieren .

Trochoidales Fräsen und Mikrobearbeitung

Vorteile bei der Mikrobearbeitung

Auch die Mikrobearbeitung kann vom trochoidalen Fräsen profitieren. Der verringerte radiale Eingriff und die geringeren Schneidkräfte, die während eines trochoidalen Werkzeugwegs erzeugt werden, üben weniger Kraft auf die Schneidwerkzeuge aus. Dies ist besonders wichtig für Werkzeuge mit kleinerem Durchmesser, da sie schwächer und weniger steif sind und die reduzierten Schnittkräfte die Wahrscheinlichkeit von Durchbiegung und Bruch verringern.

Herausforderungen bei der Mikrobearbeitung

Während trochoidales Fräsen mit Miniaturwerkzeugen theoretisch vorteilhaft ist, gibt es zusätzliche Herausforderungen im Zusammenhang mit kleineren Werkzeugen. Miniatur-Schneidwerkzeuge sind viel anfälliger für Brüche aufgrund von Spindelrundlauf und -vibrationen, Materialinkonsistenzen, ungleichmäßiger Belastung und vielen anderen Variablen, die während der Bearbeitung auftreten. Abhängig von Ihrer Anwendung kann es sich lohnen, das Werkzeug mit dem größten Durchmesser für die zusätzliche Stärke zu verwenden. Obwohl es auf Miniaturebene potenzielle Vorteile gibt, muss der Maschineneinrichtung und dem Material mehr Aufmerksamkeit geschenkt werden, um sicherzustellen, dass die Werkzeuge die höchsten Erfolgschancen haben.

Wie beim HEM sollte das trochoidale Fräsen im Allgemeinen nicht in Betracht gezogen werden, wenn Werkzeuge mit Schneiddurchmessern von weniger als 0,031 Zoll verwendet werden. Obwohl es möglich ist, kann das trochoidale Fräsen bei Durchmessern unter 0,062 Zoll immer noch unerschwinglich schwierig oder riskant sein, und Ihre Anwendung und Maschine müssen sorgfältig geprüft werden.

Fazit

Trochoidales Fräsen ist eine hocheffiziente Frästechnik (hohe Geschwindigkeit, hohe ADOC, niedrige RDOC), die durch einen kreisförmigen oder trochoidalen Werkzeugweg gekennzeichnet ist. Dieser Frässtil bietet nachweislich erhebliche Vorteile für den Bearbeitungsprozess, wie z. B. längere Werkzeuglebensdauer, kürzere Bearbeitungszeiten und weniger Werkzeuge, die für einen Job erforderlich sind. Es ist jedoch entscheidend, eine Maschine und Software zu haben, die hohe Geschwindigkeiten und Vorschübe sowie ständig wechselnde Vorschübe bewältigen können, um kritische Werkzeugausfälle zu vermeiden. Während Miniaturwerkzeuge immer noch vom trochoidalen Fräsen profitieren können, muss das Risiko eines Werkzeugbruchs sorgfältig berücksichtigt werden, insbesondere bei Fräserdurchmessern unter 0,062 Zoll. Obwohl das trochoidale Fräsen Ihre Bearbeitungseffizienz in vielen Anwendungen steigern kann, ist es immer eine gute Idee, vorher Ihren Werkzeughersteller zu konsultieren.

Ein großartiges Beispiel für trochoidales Fräsen in Aktion ist in diesem Video zu sehen, in dem ein 1/2-Zoll-Schaftfräser von Helical Solutions mit variabler Wendel und variabler Steigung verwendet wurde, um einen Block aus Edelstahl 316 zu bearbeiten.

CNC-Maschine

- CNC-Fräsen verstehen

- Eintauchen in die Schnitttiefe:Umfangs-, Schlitz- und HEM-Ansätze

- Gleichlauffräsen vs. konventionelles Fräsen

- So gehen Sie das Tieffräsen richtig an

- Einführung des SIEMENS 808D-Steuerungssystems für CNC-Router

- So stellen Sie Genauigkeit und Präzision beim CNC-Fräsen sicher

- Fräskapazität unterstützt durch Drehleistung

- Fräskapazität des Dreh-Fräszentrums

- Leitfaden zur Auswahl von Fräswerkzeugen

- Fräsen Drehen