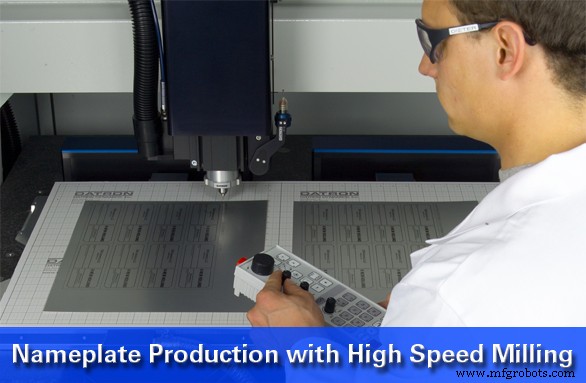

Herstellung von gravierten Namensschildern mit Hochgeschwindigkeits-Fräsmaschinen

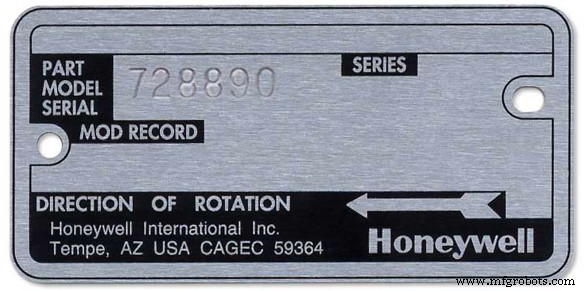

Noch vor einem Jahrzehnt gab es Diskussionen über das beste Verfahren zur Herstellung von gravierten Namensschildern – wobei die Hauptkonkurrenten Pantographen, Stanzmaschinen und Fräsmaschinen sind. Seitdem ist das Argument für den Stromabnehmer fast den Weg der Dinosaurier gegangen. Das liegt daran, dass Stromabnehmer eine manuelle Maschine sind, die äußerst qualifizierte Handwerker erfordert, sodass der Prozess nicht automatisiert werden kann und es schwierig geworden ist, qualifizierte Bediener zu finden. Beide Faktoren erhöhen die Kosten. Stempelmaschinen hingegen bleiben eine praktikable Methode für die Herstellung von gravierten Namensschildern. Gerade dort, wo sehr große Stückzahlen gefordert sind, haben Stanzautomaten spürbare Vorteile. Insbesondere für Auflagen von beispielsweise 20.000 Typenschildern macht die Tatsache, dass diese Maschinen einige Teile pro Sekunde produzieren können, sie zu einer logischen Wahl. Bei geringeren Auflagen mindern jedoch die Kosten für den Betrieb von Prägemaschinen die Attraktivität. Ein Großteil der Kosten ist mit den für den Prozess erforderlichen Matrizen verbunden, die jeweils zwischen 2.000 und 5.000 US-Dollar liegen. Kombinieren Sie diese Kosten mit der Qualität eines gestanzten Typenschilds und der Stempelprozess wird unattraktiv. Dies liegt daran, dass die Stanzmaschine Material vom Werkstück entfernt, indem sie die Matrize wie einen Ausstecher durch das Material drückt. Die an der Schnittstelle erzeugte Kraft biegt und schert das Substrat. Bei formbaren Materialien wie Metall kann dies zu einem Verbiegen an der Kante führen, und bei anderen spröderen Substraten können abgeplatzte Kanten die Folge sein. Schließlich sind Stanzmaschinen in ihrer Funktionalität darauf beschränkt, das Teil einfach zu stanzen oder auszuschneiden. Wenn also das Endprodukt eine Senkung, ein Gewinde oder eine Gravur (vielleicht für Seriennummern) erfordert, würde dies ein weiteres Ausrüstungsteil und einen zweiten Arbeitsgang erfordern – beides zu zusätzlichen Kosten für den Hersteller.

Daher sind Fräsmaschinen – und insbesondere Hochgeschwindigkeitsfräsmaschinen – für das Gravieren von Namensschildern in geringerem Umfang die beste Wahl. Der Rest dieses Blogbeitrags konzentriert sich auf die Funktionen von Hochgeschwindigkeitsfräsmaschinen, die den Wettbewerbsvorteil bei der Herstellung von gravierten Namensschildern bieten .

Hochgeschwindigkeitsspindel

Die meisten Gravuren von ID-Produkten und Namensschildern werden mit kleinen Gravurbits und Schaftfräsern durchgeführt. Diese kleinen Werkzeuge müssen mit hohen Geschwindigkeiten betrieben werden. Hochgeschwindigkeits-Fräsmaschinen mit Hochfrequenzspindeln von 40.000 bis 60.000 U/min leiten Späne beim Fräsen und Gravieren effektiv aus dem Schnittkanal ab. Das Ergebnis sind glatte Oberflächen und gratfreie Kanten. Es eliminiert auch die Notwendigkeit eines sekundären Entgratungsvorgangs sowie die damit verbundenen Kosten.

Sondieren

Sondieren oder Oberflächenscannen (Mapping) spart Zeit bei der Auftragseinrichtung und gewährleistet Genauigkeit und Wiederholbarkeit. Messtaster, die bei einigen Fräsmaschinen als integrierte Komponente erhältlich sind, können unregelmäßige Werkstücktopographien erkennen und dynamisch kompensieren. Sie tun dies, indem sie Messungen entlang der Oberfläche eines Rohlings vornehmen und diese Daten in die Bearbeitungssteuerung einspeisen. Die Steuerung passt sich automatisch an unebene Oberflächen oder Werkstückpositionen an. Durch diesen Prozess werden die Auftragseinrichtungszeiten reduziert und die Ablehnung von Teilen minimiert.

Ölfreies Kühlmittel

Während das Abtasten am vorderen Ende der Produktion von gravierten Typenschildern (während des Einrichtens) wertvolle Zeit sparen kann, können ölfreie Kühlmittel am hinteren Ende Zeit sparen. Denn im Gegensatz zu Öl, das Rückstände auf dem fertigen Typenschild hinterlässt, verdunsten bestimmte ölfreie Kühlmittel einfach. Somit kann der sekundäre Entfettungsvorgang eliminiert werden – wodurch die Arbeitskosten und die Kosten der für die Reinigung erforderlichen Verbrauchsmaterialien gesenkt werden und vor allem die Gesamtproduktionszeit für gravierte Namensschilder minimiert wird .

Iintegrierte Vakuum-Tischspannung

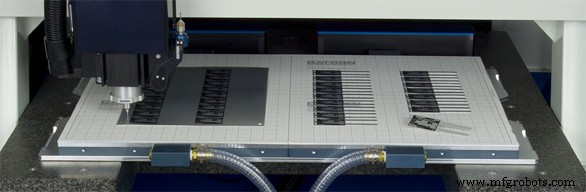

Werkstückspannung für Anwendungen mit gravierten Namensschildern, wie Produktionsläufe von Metalphoto, kann problematisch sein. Dünne Substrate sind schwierig zu halten. Dies gilt insbesondere, wenn der Hersteller kleine Teile mit begrenzter Oberfläche mit einer herkömmlichen CNC graviert oder schneidet, da die Kraft der Spindel das vollständig ausgeschnittene Teil buchstäblich über das Maschinenbett „schleudern“ kann. Viele Hersteller greifen tatsächlich auf Sprühkleber als Methode der Werkstückbefestigung zurück. Das ist nicht nur unordentlich, sondern kann auch zu Verbiegungen führen, wenn das fertige Teil vom Maschinenbett entfernt wird. Außerdem führt dies zu einem zeitaufwändigen und kostspieligen zweiten Auftrag, um den Klebstoff von den fertigen Teilen zu entfernen.

Allerdings einige Hochgeschwindigkeitsfräsmaschinen kann mit integrierter Vakuumtisch-Aufnahme ausgestattet werden. Mit dem Vakuumtisch von DATRON beispielsweise lassen sich bisher schwierig zu sichernde Dünnbleche jetzt in Sekundenschnelle sichern. Kunststofffolien so dünn wie 0,001 Zoll bis zu 0,250 Zoll dicken Aluminiumblechen können schnell befestigt und an Ort und Stelle gehalten werden, selbst wenn die Teile vollständig durch das Material „ausgeschnitten“ werden. Eine Vakuumpumpe liefert Vakuumleistung, damit das System funktioniert. Ein Vakuumtisch verfügt über luftstromoptimierte Vakuumanschlüsse mit vertieften Vakuumkammern, um eine hervorragende Vakuumverteilung zu gewährleisten. Ein kostengünstiges gasdurchlässiges Substrat dient als Opfer-Vakuumdiffusor, der es dem Schneidwerkzeug ermöglicht, durch das Werkstück zu bearbeiten, ohne in den Tisch zu schneiden.

Automatische Werkzeugverwaltung

Hersteller von ID-Produkten und gravierten Namensschildern, die verschiedene CNC-Maschinen zum Fräsen und Gravieren in Betracht ziehen, müssen ihre aktuellen Prozesse und ihren idealen Prozess berücksichtigen. Mit anderen Worten, sie arbeiten derzeit vielleicht nur in einer oder zwei Schichten, aber in einer perfekten Welt könnte eine unbeaufsichtigte Nachtschicht das Geheimnis für eine höhere Rentabilität sein. Selbst wenn eine „Lights-out“-Schicht nicht in Frage kommt, ermöglicht eine Tagschicht, in der die CNC-Maschine unbeaufsichtigt laufen kann, dem Bediener, sich um andere Dinge zu kümmern – wodurch der Hersteller mit einem einzigen Mitarbeiter mehr Produktivität erhält.

Daher ist die Wahl einer CNC mit der richtigen Art der Werkzeugverwaltung von entscheidender Bedeutung. Das erforderliche automatische Werkzeugverwaltungssystem besteht aus drei separaten Komponenten, die synergetisch zusammenarbeiten – dem Werkzeugprüfer, dem Werkzeugwechsler und der Software. Der Werkzeugprüfer ist ein mechanischer Sensor, der die Werkzeuglänge misst und das gebrochene Werkzeug erkennt. Der Werkzeugwechsler ist ein Gestell oder Fach, das Platz für Ersatzwerkzeuge und Steckdosen bietet, wo die Maschine defekte Werkzeuge platziert, bevor sie einen Ersatz aufnimmt. Bediener können das Rack mit Ersatzwerkzeugen bestücken, sodass sie einen Vorrat haben, falls Werkzeuge während des „Licht aus“-Betriebs kaputt gehen. Die Software ist ein Makroprogramm, das so eingerichtet werden kann, dass es nach der Ausführung einer Reihe von Codezeilen eine Werkzeugprüfung durchführt. Beispielsweise kann ein Tool-Check-Makro eine Prüfung nach jeweils 500 Codezeilen initiieren, indem eine „Wenn/Dann“-Anweisung verwendet wird, z. B. „Measure this tool; wenn die Länge kürzer ist als der Parameter (aufgelistet in der Werkzeugdatenbank der Software), dann tauschen Sie das Werkzeug.“

Einpacken

Hersteller von ID-Produkten und gravierten Namensschildern, die sich auf Kleinserien spezialisiert haben, können durch den Einsatz von Hochgeschwindigkeits-Fräsmaschinen an Effizienz, Flexibilität und einer Gesamtkostensenkung gewinnen. Da die meisten dieser Hersteller kleine Werkzeuge verwenden, ist es zwingend erforderlich, dass sie eine CNC-Maschine auswählen, die speziell für die Verwendung mit kleinen Werkzeugen entwickelt wurde. Hochgeschwindigkeitsspindeln eignen sich am besten für kleine Werkzeuge und produzieren gratfreie Teile mit hervorragender Oberflächen- und Kantengüte. Die geringe Kraft dieser Spindeln maximiert die Werkzeuglebensdauer und ermöglicht innovative Werkstückspannungen wie integrierte Vakuumtische, die die Rüstzeiten reduzieren. Das Messen macht auch das Einrichten effizienter und gewährleistet Genauigkeit und Wiederholbarkeit. Das automatische Werkzeugmanagement sorgt für eine Kostensenkung, indem es eine unbeaufsichtigte oder unbeaufsichtigte Produktion ermöglicht. Hochgeschwindigkeits-Fräsmaschinen, die all diese Funktionen bieten, bieten Herstellern von ID-Produkten und gravierten Namensschildern einen echten Wettbewerbs- und Kostenvorteil.

CNC-Maschine

- Die Vorteile der Verwendung von CNC-Maschinen

- 5 Gründe für den Einsatz von Präzisions-CNC-Maschinen

- Die Vorteile der Verwendung von Verschließmaschinen

- 15 verschiedene Arten von Fräsmaschinen

- Hochpräzisions-CNC-Fräsdienste sind sehr beliebt

- Hochgeschwindigkeits-CNC-Drehmaschine

- Video:Hohe Produktionsrate bei VMCs mit Roboterautomatisierung

- 1 Fräsmaschinen

- Grundlagen zu Horizontalfräsmaschinen

- Ein umfassender Überblick über Hochgeschwindigkeitsmaschinen