Arten von Oberflächenveredelungen für die CNC-Bearbeitung

CNC-Bearbeitung ist ein subtraktives Fertigungsverfahren, das Teile mit engen Toleranzen (bis zu ± 0,025 mm) und feinen Details aus einer enormen Bandbreite von Metallen und Kunststoffen herstellen kann. Allerdings aufgrund der subtraktiven Natur von CNC – im Gegensatz zu 3D-Druck und additiver Fertigung —Teile kommen oft mit sichtbaren Werkzeugspuren von Fräs- und Drehmaschinen.

Hier kommt die Oberflächenveredelung ins Spiel. Durch Nachbearbeitung und die richtigen Oberflächenveredelungen können die Oberflächenrauheit, die kosmetischen und visuellen Eigenschaften und die Verschleißfestigkeit von CNC-bearbeiteten Teilen verbessert werden. Korrekt angewendete Oberflächenveredelung verbessert Funktionalität und Ästhetik und in vielen Fällen beides.

In diesem Artikel diskutieren wir die gebräuchlichsten Oberflächenveredelungen für Metall-CNC-Teile, um Ihnen bei der Auswahl der richtigen für Ihre Anwendung zu helfen.

Welche Bearbeitungs-CNC-Oberflächenveredelungen bietet Hubs an?

Hier sind die gängigsten Oberflächenveredelungen, die auf der Hubs-Plattform verfügbar sind. Bitte beachten Sie, dass diese alle für Metallteile sind.

| Bearbeitet | Da maschinell bearbeitete Teile – oder Teile, die direkt von der Maschine kommen – geringfügige sichtbare Werkzeugspuren aufweisen und eine Standard-Oberflächenrauheit (Ra) 3,2 μm beträgt. Die Anforderungen an die Oberflächengüte können auf 1,6, 0,8 und 0,4 μm erhöht werden. |

| Perlenstrahlen | Perlgestrahlte Teile haben eine matte Oberfläche mit einer leichten Textur. Es wird hauptsächlich verwendet, um das optische Erscheinungsbild eines Teils zu verbessern. |

| Anodisierung Typ II (klar oder farbig) | Eloxieren (Typ II) fügt der Oberfläche des Teils eine korrosionsbeständige Keramikschicht hinzu. Nur für Aluminium und Titan erhältlich, Eloxalteile können mehrfarbig eingefärbt werden. |

| Anodisierung Typ III (Hardcoat) | Eloxieren (Typ III) fügt der Oberfläche des Teils eine verschleiß- und korrosionsbeständige Keramikschicht hinzu. Es bietet einen größeren Schutz als Typ II und kann in verschiedenen Farben eingefärbt werden. Nur für Aluminium und Titan erhältlich. |

| Pulverbeschichtung | Die Pulverbeschichtung verleiht der Oberfläche der Teile eine verschleiß- und korrosionsbeständige Oberfläche. Es hat im Vergleich zum Eloxieren eine höhere Schlagfestigkeit, ist in einer großen Farbpalette erhältlich und kann auf jedes Metall aufgetragen werden. |

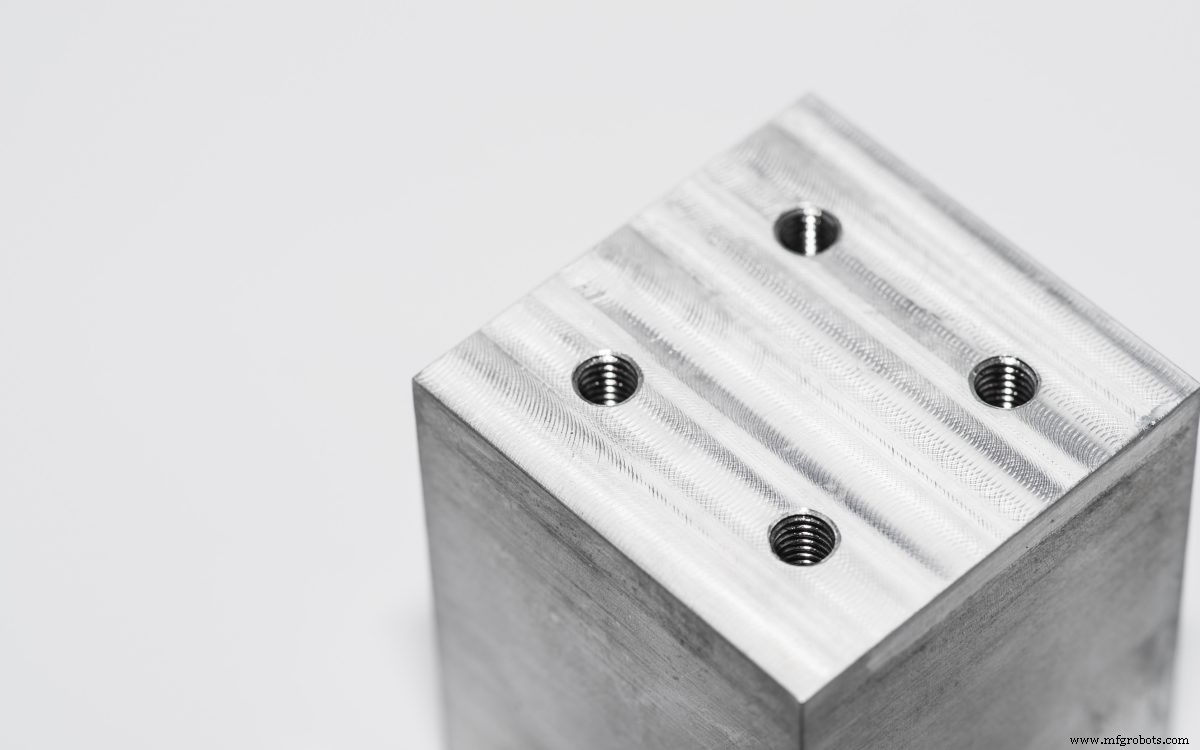

Oberflächengüten erklärt:Wie bearbeitet

Alle CNC-bearbeiteten Teile haben Markierungen, die dem Weg des während der Bearbeitung verwendeten Schneidwerkzeugs folgen. Die Qualität der Oberfläche wird in Bezug auf die durchschnittliche Oberflächenrauhigkeit (Ra) gemessen. Ra ist ein Maß für die durchschnittliche Abweichung des bearbeiteten Profils von der idealen Oberfläche.

Der Standard als bearbeitete Oberflächenrauheit beträgt 3,2 μm (125 μin). Ein Schlichtdurchgang kann angewendet werden, um die Rauheit einer Oberfläche auf 1,6, 0,8 oder 0,4 μm (63, 32 oder 16 μin) zu reduzieren. Dadurch steigen die Kosten für die Herstellung eines Teils, da zusätzliche Bearbeitungsschritte und strengere Qualitätskontrollen erforderlich sind.

Da bearbeitete Teile geglättet oder poliert werden können, um ihre Oberflächenqualität und ihr optisches Erscheinungsbild zu verbessern, indem ihre Oberflächenrauheit verringert wird. Durch Glätten und Polieren wird etwas Material entfernt, das die Maßtoleranzen des Teils beeinträchtigt.

Vorteile

Engste Maßtoleranzen

Keine zusätzlichen Kosten (für Standardausführung)

Nachteile

Sichtbare Werkzeugspuren| Finish | ★ ★ ☆ ☆ ☆ |

| Toleranzen | ★★★★★ |

| Schutz | ★ ☆ ☆ ☆ ☆ |

| Kosten | $ |

| Geeignet für | Jedes Material |

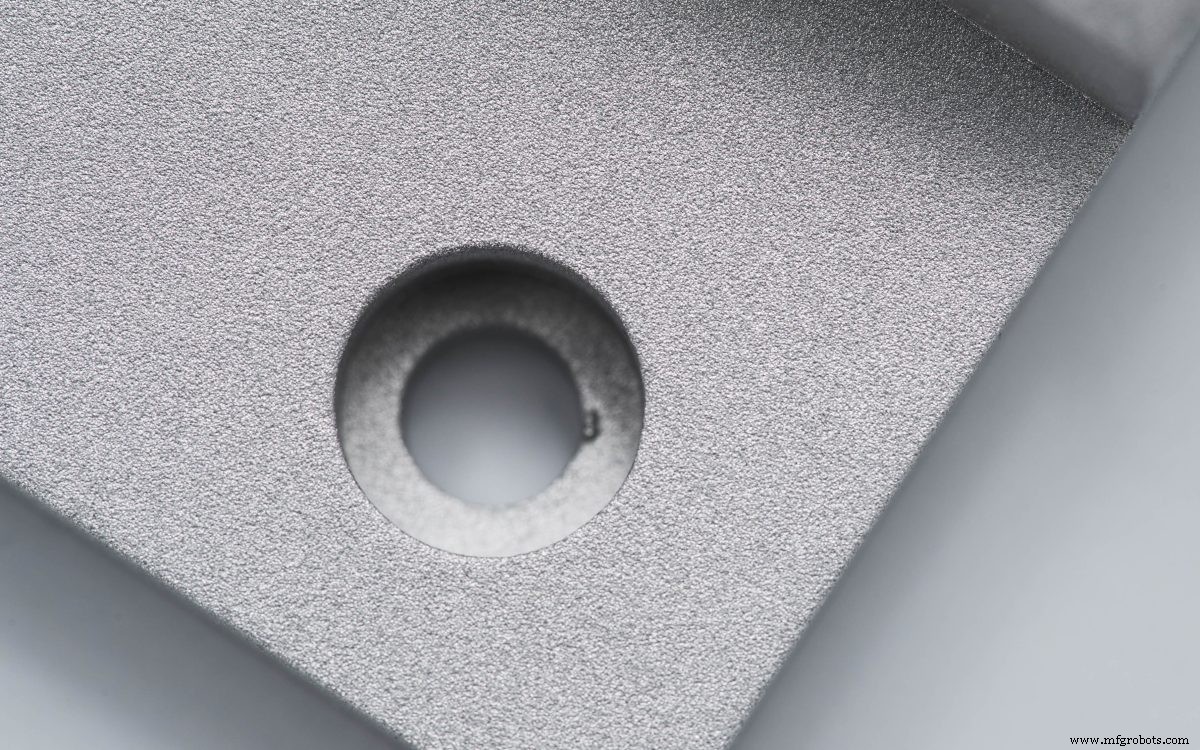

Oberflächenveredelungen erklärt:Perlstrahlen

Perlstrahlen verleiht einem bearbeiteten Teil eine einheitliche matte oder satinierte Oberfläche, wodurch die Werkzeugspuren entfernt werden. Es funktioniert, indem Sie Ihr Teil mit einer Druckluftpistole mit kleinen Glasperlen bombardieren. Dadurch wird überschüssiges Material entfernt und die Oberfläche des Teils geglättet. Kritische Oberflächen oder Merkmale (wie Löcher) können maskiert werden, um Dimensionsänderungen zu vermeiden.

Im Allgemeinen dient das Perlstrahlen eher der Teileästhetik als der Funktionalität. Da es sich um einen manuellen Vorgang handelt, hängt das Ergebnis bis zu einem gewissen Grad von den Fähigkeiten des Bedieners ab. Die Größe des Luftdrucks und die Größe der Glasperlen sind die wichtigsten Prozessparameter. Glasperlen gibt es in verschiedenen Größen (von grob bis sehr fein), genau wie Schleifpapier in verschiedenen Größen und Körnungen.

Vorteile

Einheitliches mattes oder satiniertes Finish

Kostengünstiges Oberflächenfinish

Nachteile

Beeinflusst kritische Abmessungen und Oberflächenrauheit| Finish | ★ ★ ★ ☆ ☆ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Schutz | ★ ☆ ☆ ☆ ☆ |

| Kosten | $$ |

| Geeignet für | Jedes Material |

Oberflächenveredelungen erklärt:Eloxierung (Typ II und Typ III)

Beim Eloxieren wird der Oberfläche von Metallteilen eine dünne Keramikschicht hinzugefügt, die vor Korrosion und Verschleiß schützt. Die Eloxalschicht ist elektrisch nicht leitend, hat eine hohe Härte und kann verschiedenfarbig eingefärbt werden. Eloxieren ist nur mit Aluminium und Titan kompatibel.

Beim Anodisieren vom Typ II und Typ III wird das Teil in eine verdünnte Schwefelsäurelösung getaucht und eine elektrische Spannung zwischen dem Bauteil und der Kathode angelegt. Eine elektrochemische Reaktion verbraucht das Material auf der freiliegenden Oberfläche eines Teils und wandelt es in hartes Aluminium- oder Titanoxid um. Oberflächen mit kritischen Abmessungen (z. B. Gewindebohrungen) oder Oberflächen, die elektrisch leitfähig bleiben müssen, um ein Eloxieren zu verhindern, können mit einer Maske versehen werden. Die Eloxalteile können vor dem Versiegeln auch in verschiedenen Farben eingefärbt werden (z. B. rot, blau, schwarz oder gold).

Durch Variation des elektrischen Stroms, der Eloxalzeit sowie der Konsistenz und Temperatur der Lösung entstehen Beschichtungen unterschiedlicher Dicke und Dichte.

Was ist Typ-II-Anodisierung (klar oder farbig)?

Anodisieren Typ II wird auch als „Standard“ oder „dekoratives“ Anodisieren bezeichnet und kann Beschichtungen mit einer Dicke von bis zu 25 μm erzeugen. Die typische Beschichtungsdicke hängt von der Farbe ab und kann zwischen 8–12 μm für schwarz gefärbte Teile und 4–8 μm für klare (ungefärbte) Teile variieren.

Eloxieren vom Typ II wird hauptsächlich verwendet, um Teile mit einer glatteren Oberfläche herzustellen und bietet eine gute Korrosionsbeständigkeit und eine begrenzte Verschleißfestigkeit.

Was ist Typ-III-Anodisierung (Hardcoat)?

Anodisierung Typ III wird auch als "Hardcoat"-Anodisierung bezeichnet und kann Beschichtungen mit einer Dicke von bis zu 125 μm erzeugen. Wenn nicht anders angegeben, ist die typische anodische Beschichtung vom Typ III 50 μm dick.

Die Anodisierung vom Typ III erzeugt dicke Keramikbeschichtungen mit hoher Dichte, die eine hervorragende Korrosions- und Verschleißfestigkeit bieten und für funktionelle Anwendungen geeignet sind. Beachten Sie, dass im Vergleich zum Eloxieren vom Typ II (höhere Stromdichte und konstante Lösungstemperatur nahe 0 °C) eine genauere Prozesskontrolle erforderlich ist, sodass die Kosten höher sind.

Profi-Tipp zum Eloxieren

Die Eloxalschicht wächst in beide Richtungen gleichermaßen. Das bedeutet, dass eine 50 μm dicke Beschichtung ca. 25 μm über die ursprüngliche Oberfläche hinausragt und dass ein Zylinder mit 1 mm Durchmesser vor dem Eloxieren einen Durchmesser von 1,05 mm nach dem Eloxieren hat. Weitere Einzelheiten zum Eloxieren finden Sie in der Norm MIL-A-8625.

Vorteile

Langlebige, kosmetische Beschichtung

Beschichtung mit hoher Verschleißfestigkeit für hochwertige technische Anwendungen (Typ III)

Kann einfach auf innere Hohlräume und kleine Teile aufgetragen werden

Gute Dimensionskontrolle

Nachteile

Nur mit Aluminium- und Titanlegierungen kompatibel

Relativ spröde im Vergleich zur Pulverbeschichtung

Eloxieren vom Typ III ist die teuerste der in diesem Artikel besprochenen Oberflächenbehandlungen

| Fertig stellen | ★★★★★ |

| Toleranzen | ★★★★☆ |

| Schutz | ★ ★ ★ ☆ ☆ (Typ II); ★ ★ ★ ★ ☆ (Typ III) |

| Kosten | $$$ (Typ II); $$$$ (Typ III) |

| Geeignet für | Aluminium &Titan |

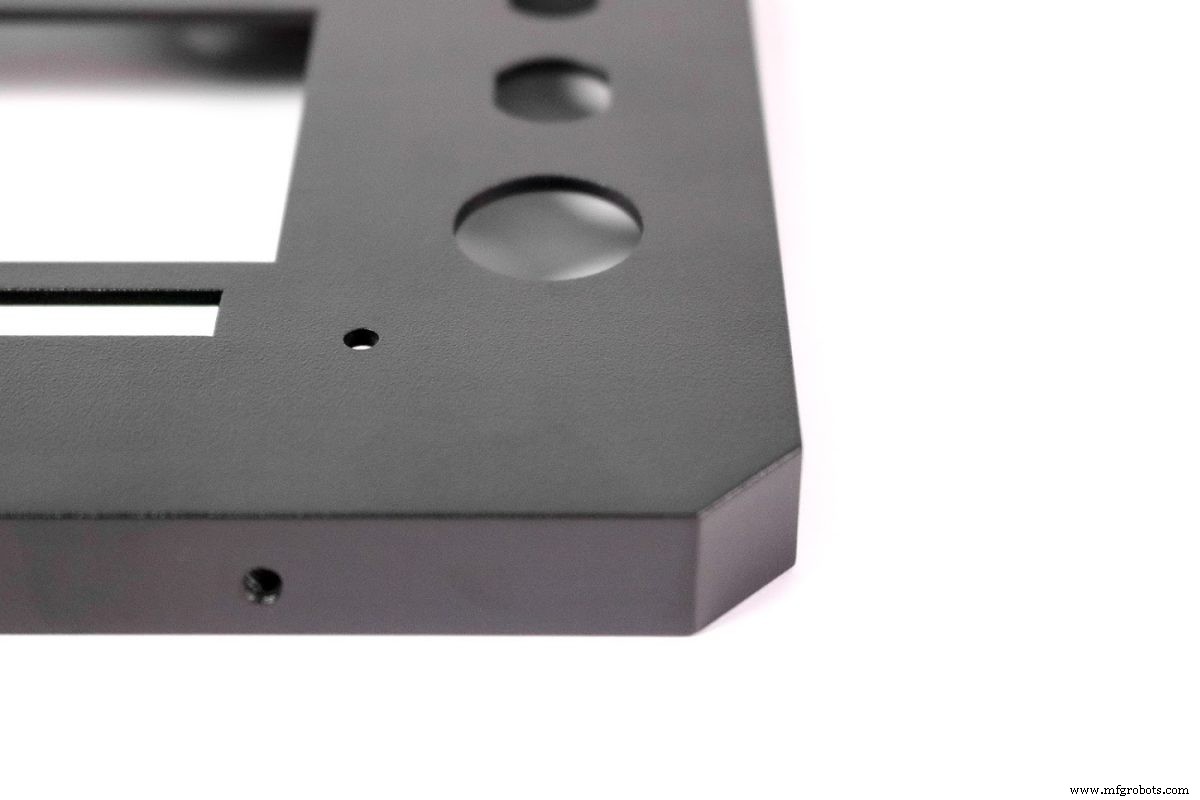

Oberflächenveredelungen erklärt:Pulverbeschichtung

Die Pulverbeschichtung fügt der Oberfläche des Teils eine dünne Schicht aus schützendem Polymer hinzu. Die Pulverbeschichtung ist eine starke, verschleißfeste Oberfläche, die mit allen Metallmaterialien kompatibel ist und mit Perlstrahlen kombiniert werden kann, um Teile mit glatten und gleichmäßigen Oberflächen und ausgezeichneter Korrosionsbeständigkeit herzustellen.

Der Pulverbeschichtungsprozess ähnelt dem Sprühlackieren, aber die betreffende „Farbe“ ist ein trockenes Pulver anstelle einer Flüssigkeit. Die Teile werden zunächst mit einer optionalen Phosphatierungs- oder Chromatierungsbeschichtung grundiert, um ihre Korrosionsbeständigkeit zu erhöhen, dann mit einer elektrostatischen „Sprühpistole“ mit Trockenpulver beschichtet und dann bei hoher Temperatur (normalerweise in einem Ofen bei 200 Grad Celsius) ausgehärtet. P>

Es können mehrere Schichten aufgetragen werden, um eine dickere Beschichtung zu erzeugen, und die typische Dicke variiert von etwa 18 μm bis zu 72 μm. Eine große Auswahl an Farben ist verfügbar.

Vorteile

Starke, verschleiß- und korrosionsbeständige Beschichtung für funktionale Anwendungen

Höhere Schlagfestigkeit als Eloxieren

Kompatibel mit allen Metallen

Mehrere Farben erhältlich

Nachteile

Nicht einfach auf Innenflächen anzubringen

Weniger Dimensionskontrolle als beim Eloxieren

Nicht geeignet für Kleinteile

| Fertig stellen | ★★★★★ |

| Toleranzen | ★ ★ ★ ☆ ☆ |

| Schutz | ★ ★ ★ ☆ ☆ |

| Kosten | $$$ |

| Geeignet für | Jedes Material, das den thermischen Aushärtungsprozess überstehen kann |

Was sind die wichtigsten Tipps und Tricks von Naben zur Auswahl von Oberflächengüten für die CNC-Bearbeitung?

Jede Oberflächenveredelung hat ihre Vor- und Nachteile. Die Wahl der richtigen hängt also davon ab, welche Eigenschaften zu Ihren Teileanforderungen und Ihrer Anwendung passen.

Es ist wichtig, die funktionalen und ästhetischen Eigenschaften zu bewerten, die Sie benötigen, und zu überlegen, wie Ihr Teil mit angrenzenden Komponenten interagieren wird. Ob Ihr Teil wiederholter oder intensiver Reibung ausgesetzt ist oder nicht, kann Ihre Entscheidung beeinflussen.

Denken Sie auch daran, Ihre Betriebsumgebung für Teile zu berücksichtigen. Sie glauben vielleicht, dass Ihr Teil keine robusten Widerstände benötigt, aber die Umweltgegebenheiten erfordern möglicherweise eine intensivere Oberflächenbehandlung, als Sie bisher während der Designphase gedacht haben.

Best Practices pro Oberflächenfinish

-

Perlenstrahlen: Diese Oberflächenveredelung funktioniert gut, wenn Sie sich keine Gedanken über Maßtoleranzen machen. Es hinterlässt ein mattes, gleichmäßiges Finish auf dem Teil.

-

Eloxieren (Typ II): Verwenden Sie dies, um Ihren Aluminium- und Titanteilen eine Schutzschicht zu verleihen, die auch kosmetisch ist – Teile kommen mit natürlichen matten Farben heraus.

-

Eloxieren (Typ III): Das Eloxieren (Typ III) ist perfekt für fortschrittliche technische Anwendungen geeignet und verleiht den Teilen eine hohe Verschleißfestigkeit und Oberflächenhärte.

-

Pulverbeschichtung: Verwenden Sie dieses Oberflächenfinish für Anwendungen, bei denen Sie eine hohe Schlagfestigkeit benötigen. Die Pulverbeschichtung ist auch geeignet, wenn Ihre Teile nicht eloxiert werden können.

Häufig gestellte Fragen

Was ist Oberflächenveredelung?

Die Oberflächenveredelung ist die letzte Phase des CNC-Bearbeitungsprozesses. Sie können die Oberflächenveredelung verwenden, um Defekte und Fehler von Teilen zu entfernen und ihr Aussehen zu verbessern, die Widerstandsfähigkeit gegen bestimmte Arten von Verschleiß zu erhöhen, die elektrische Leitfähigkeit anzupassen und vieles mehr.

Wozu dient die Oberflächenveredelung?

Das Aufbringen von Oberflächenveredelungen auf Ihr Teil schützt es vor Verschleiß und verbessert es kosmetisch, während seine Funktionalität erhalten oder sogar verbessert wird.

Welche Arten von Oberflächenveredelungen gibt es?

Die auf der Hubs-Plattform verfügbaren Oberflächenveredelungen umfassen Perlstrahlen, Eloxieren (Typ II &Typ III), Pulverbeschichtung, gebürstet + elektropoliert, Bürsten und viele andere.

Was ist der Unterschied zwischen Oberflächenveredelung und Oberflächenrauheit?

Die Oberflächenveredelung ist jede Nachbearbeitung, die nach der Bearbeitung auf ein Teil angewendet wird, während die Oberflächenrauheit eine Methode zur Quantifizierung der Anzahl von Unregelmäßigkeiten auf einer Oberfläche ist. Der Ra-Parameter stellt den Durchschnitt aller Oberflächenhöhen dar, die über einen bestimmten Oberflächenbereich gemessen wurden.

Welche Vorbereitung ist vor dem Auftragen von Oberflächenveredelungen erforderlich?

In vielen Fällen gibt es Schritte zwischen dem Abnehmen Ihres Teils von der Maschine und dem Aufbringen einer Oberflächenveredelung. Beispielsweise müssen Sie das Teil möglicherweise maskieren, um Oberflächen oder Löcher zu schützen, da bestimmte Oberflächenbehandlungen die Dicke des Teils erhöhen (zusätzliche Materialschichten). Dies kann Gewindebohrungen und enge Toleranzen stören.

Können Sie mehrere Oberflächen kombinieren?

Sie können mehrere Arten von Oberflächenveredelungen kombinieren, um unterschiedliche Eigenschaften zu nutzen. Vor dem Eloxieren eines Teils können Sie es beispielsweise perlstrahlen, um eine glattere, matte Oberfläche zu erzielen.

CNC-Maschine

- So konstruieren Sie Teile für die CNC-Bearbeitung

- Arten von Oberflächenveredelungen für geformte Produkte

- So wählen Sie eine zuverlässige CNC-Bearbeitungswerkstatt für CNC-Teile aus

- CNC-Bearbeitung benutzerdefinierter Teile

- CNC-Bearbeitung großer Teile

- CNC-Bearbeitung für Keramik

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- Auswahl der richtigen Oberflächenrauheit für die CNC-Bearbeitung

- 5 Dinge, die Sie für die Anforderung eines CNC-Bearbeitungsangebots vorbereiten sollten

- Verschiedene Arten von Teilen, die durch Präzisions-CNC-Bearbeitung hergestellt werden