Es gibt ein paar einfache Schritte, die Sie unternehmen können, um Ihre Konstruktionen für die CNC-Bearbeitung (Computer Numerical Control) zu optimieren. Indem Sie die Design-for-Manufacturing (DFM)-Regeln befolgen, können Sie mehr aus den umfassenden Möglichkeiten der CNC-Bearbeitung herausholen. Dies kann jedoch eine Herausforderung darstellen, da es keine branchenweiten spezifischen Standards gibt.

In diesem Artikel bieten wir einen umfassenden Leitfaden zu den besten Konstruktionsverfahren für die CNC-Bearbeitung. Um diese umfangreichen aktuellen Informationen zusammenzustellen, haben wir Branchenexperten und Dienstleister für CNC-Bearbeitung um Feedback gebeten. Wenn Sie die Kosten optimieren, lesen Sie diesen Leitfaden zum Entwerfen kostengünstiger Teile für CNC.

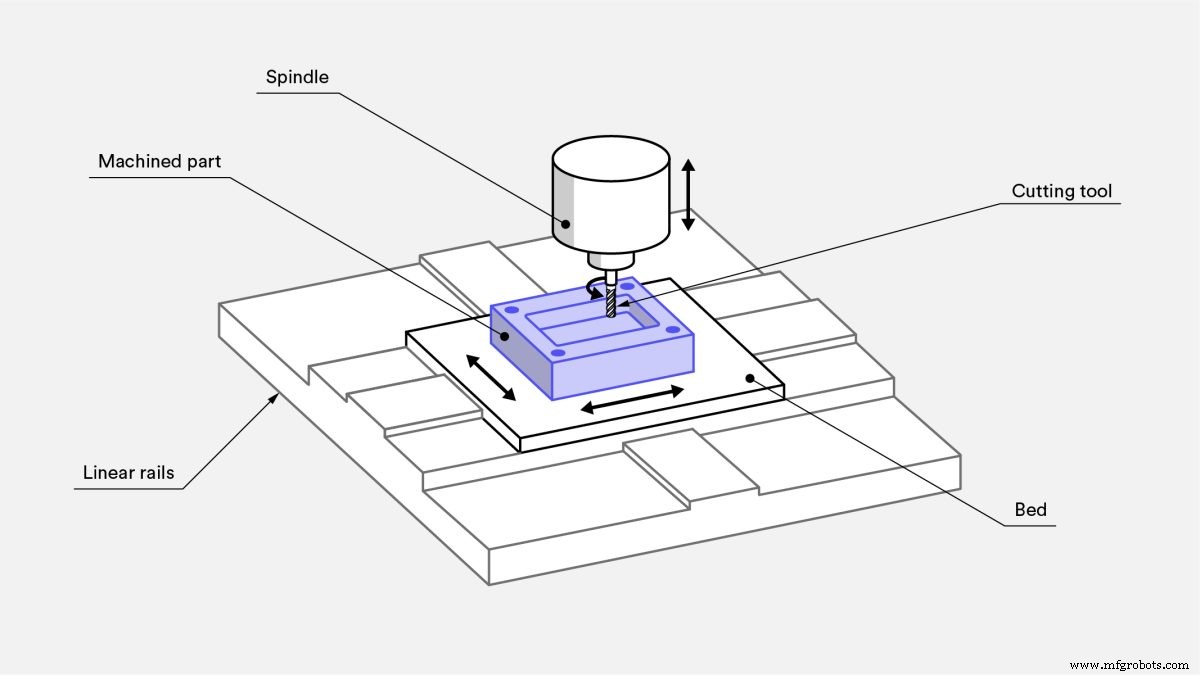

Die CNC-Bearbeitung ist eine subtraktive Fertigungstechnologie. Bei der CNC wird Material von einem massiven Block entfernt, indem eine Vielzahl von Schneidwerkzeugen verwendet werden, die sich mit hoher Geschwindigkeit – Tausende von U / min – drehen, um ein Teil basierend auf einem CAD-Modell herzustellen. Sowohl Metalle als auch Kunststoffe können CNC-bearbeitet werden.

CNC-bearbeitete Teile haben eine hohe Maßhaltigkeit und enge Toleranzen. CNC eignet sich sowohl für die Großserienfertigung als auch für Einzelaufträge. Tatsächlich ist die CNC-Bearbeitung derzeit die kostengünstigste Methode zur Herstellung von Metallprototypen, sogar im Vergleich zum 3D-Druck .

CNC bietet eine große Designflexibilität, aber es gibt ein paar Einschränkungen. Diese Einschränkungen beziehen sich auf die grundlegende Mechanik des Schneidprozesses und betreffen hauptsächlich die Werkzeuggeometrie und den Werkzeugzugang.

Die meisten gebräuchlichen CNC-Schneidwerkzeuge (Schaftfräser und Bohrer) haben eine zylindrische Form und eine begrenzte Schnittlänge.

Wenn Material vom Werkstück entfernt wird, wird die Geometrie des Werkzeugs auf ein bearbeitetes Teil übertragen. Das bedeutet zum Beispiel, dass die Innenecken eines CNC-Teils immer einen Radius haben, egal wie klein ein Schneidwerkzeug verwendet wurde.

Zum Materialabtrag fährt das Schneidwerkzeug direkt von oben an das Werkstück heran. Merkmale, auf die auf diese Weise nicht zugegriffen werden kann, können nicht CNC-bearbeitet werden.

Es gibt eine Ausnahme von dieser Regel:Unterschnitte. Gegen Ende dieses Artikels gibt es einen Abschnitt über Unterschnitte.

Eine gute Konstruktionspraxis besteht darin, alle Merkmale Ihres Modells (Löcher, Hohlräume, vertikale Wände usw.) an einer der sechs Hauptrichtungen auszurichten. Sehen Sie diese Regel jedoch als Empfehlung und nicht als Einschränkung, da 5-Achs-CNC-Systeme bieten erweiterte Werkstückhaltefunktionen.

Der Werkzeugzugang ist auch ein Problem, wenn Merkmale mit einem großen Verhältnis von Tiefe zu Breite bearbeitet werden. Um beispielsweise den Boden eines tiefen Hohlraums zu erreichen, benötigen Sie Werkzeuge mit größerer Reichweite. Dies bedeutet einen größeren Bewegungsbereich für den Endeffektor, was das Maschinenrattern erhöht und die erreichbare Genauigkeit verringert.

Es vereinfacht die Produktion, wenn Sie Teile konstruieren, die CNC-bearbeitet werden können, mit dem Werkzeug, das den größtmöglichen Durchmesser und die kürzestmögliche Länge hat.

Eine häufig auftretende Herausforderung bei der Konstruktion eines Teils für die CNC-Bearbeitung besteht darin, dass es keine branchenweiten spezifischen Standards gibt. CNC-Maschinen- und Werkzeughersteller verbessern kontinuierlich die Fähigkeiten der Technologie und erweitern die Grenzen des Machbaren. Die folgende Tabelle fasst empfohlene und machbare Werte für die häufigsten Merkmale bei CNC-bearbeiteten Teilen zusammen.

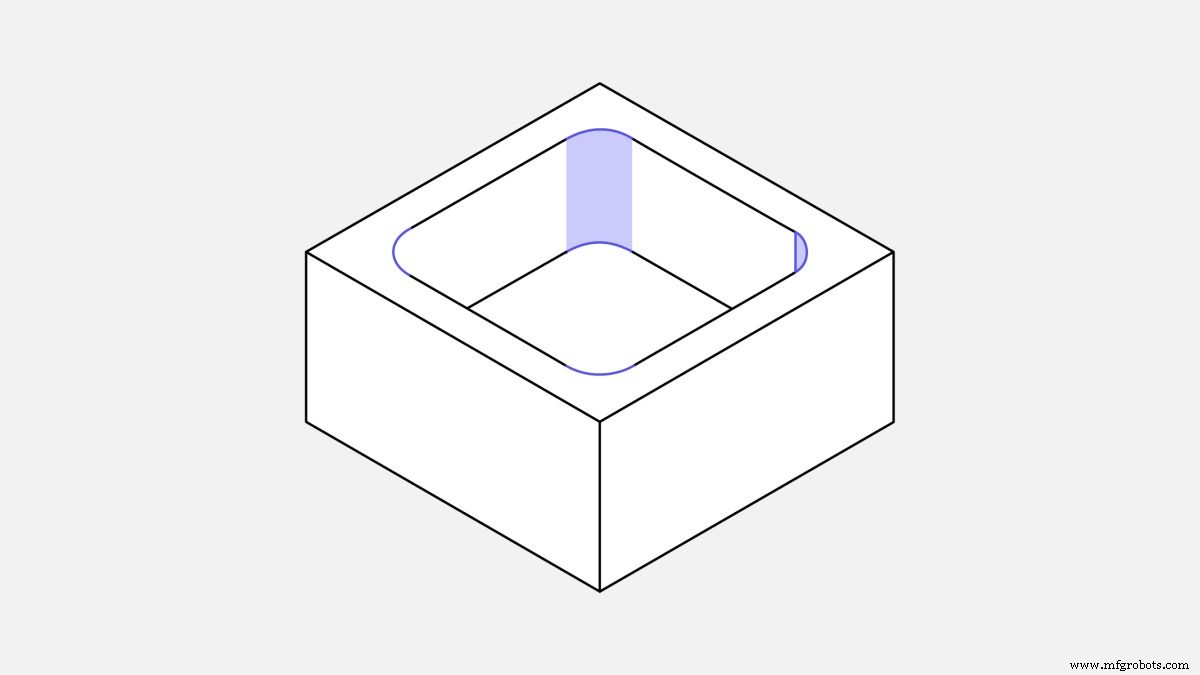

Darstellung von Hohlräumen und Taschen

Empfohlene Hohlraumtiefe: 4-fache Hohlraumbreite

Schaftfräser haben eine begrenzte Schnittlänge (normalerweise das 3- bis 4-fache ihres Durchmessers). Werkzeugdurchbiegung, Spanabfuhr und Vibrationen treten stärker in Erscheinung, wenn Kavitäten ein kleineres Verhältnis von Tiefe zu Breite aufweisen.

Die Begrenzung der Tiefe des Hohlraums auf das Vierfache seiner Breite gewährleistet gute Ergebnisse.

Wenn größere Tiefen erforderlich sind, erwägen Sie die Konstruktion von Teilen mit einer variablen Hohlraumtiefe.

Tieffräsen: Kavitäten mit Tiefen größer als dem sechsfachen Werkzeugdurchmesser gelten als tief. Mit Spezialwerkzeugen ist ein Verhältnis von Werkzeugdurchmesser zu Kavitätstiefe von bis zu 30:1 möglich (maximale Tiefe:35 cm mit einem Schaftfräser mit 1 Zoll Durchmesser).

Innenkanten Darstellung der Innenkanten

Vertikaler Eckenradius

Empfohlen: ⅓ mal Hohlraumtiefe (oder größer)

Die Verwendung des empfohlenen Werts für Inneneckenradien stellt sicher, dass ein Werkzeug mit geeignetem Durchmesser verwendet werden kann und mit den Richtlinien für die empfohlene Kavitätstiefe ausgerichtet ist.

Bodenradius

Empfohlen: 0,5 mm, 1 mm oder kein Radius Machbar: beliebiger Radius

Schaftfräser haben eine flache oder leicht abgerundete untere Schneidkante. Andere Bodenradien können mit Kugelkopfwerkzeugen bearbeitet werden. Es ist eine gute Konstruktionspraxis, die empfohlenen Werte zu verwenden, da sie von den Maschinisten bevorzugt werden.

Dünne Wände

Mindestwandstärke

Empfohlen: 0,8 mm (Metalle), 1,5 mm (Kunststoffe) Machbar: 0,5 mm (Metalle), 1,0 mm (Kunststoffe)

Eine Verringerung der Wandstärke verringert die Steifigkeit des Materials, was die Vibrationen während der Bearbeitung erhöht und die erreichbare Genauigkeit verringert. Kunststoffe neigen zum Verziehen (durch Eigenspannungen) und Erweichen (durch Temperaturerhöhung), daher wird eine größere Mindestwandstärke empfohlen. Die oben genannten zulässigen Werte sollten im Einzelfall geprüft werden.

Löcher

Durchmesser

Empfohlen: Standard-Bohrer Machbar: jeder Durchmesser größer als 1 mm

Löcher werden entweder mit einem Bohrer oder einem Schaftfräser bearbeitet. Die Größe der Bohrer ist genormt (in metrischen und imperialen Einheiten). Reibahlen und Bohrwerkzeuge werden verwendet, um Löcher fertigzustellen, die enge Toleranzen erfordern. Für hochpräzise Bohrungen mit einem Durchmesser von weniger als 20 mm wird die Verwendung eines Standarddurchmessers empfohlen.

Maximale Tiefe

Empfohlen: 4-facher Nenndurchmesser Typisch: 10-facher Nenndurchmesser Machbar: 40-facher Nenndurchmesser

Löcher mit einem nicht standardmäßigen Durchmesser müssen mit einem Schaftfräser bearbeitet werden. In diesem Fall gelten die Beschränkungen für die maximale Kavitätstiefe und es sollte der empfohlene maximale Tiefenwert verwendet werden. Löcher, die tiefer als der typische Wert sind, werden mit Spezialbohrern (mit einem Mindestdurchmesser von 3 mm) bearbeitet. Mit einem Bohrer bearbeitete Sacklöcher haben einen konischen Grund (135-Grad-Winkel), während mit einem Schaftfräser bearbeitete Löcher flach sind.

Threads Darstellung von Fäden

Fadengröße

Minimum: M2 Empfohlen: M6 oder größer

Gewinde werden mit Gewindebohrern und Außengewinde mit Schneideisen geschnitten. Mit Gewindebohrern und Schneideisen können Gewinde bis M2 geschnitten werden. CNC-Gewindewerkzeuge sind weit verbreitet und werden von Maschinisten bevorzugt, da sie das Risiko eines Gewindebohrerbruchs begrenzen. Mit CNC-Gewindewerkzeugen können Gewinde bis M6 geschnitten werden.

Gewindelänge

Minimum: 1,5-facher Nenndurchmesser Empfohlen: 3-facher Nenndurchmesser

Der größte Teil der Belastung eines Gewindes wird von den wenigen ersten Zähnen aufgenommen (bis zum 1,5-fachen des Nenndurchmessers). Gewinde länger als das 3-fache des Nenndurchmessers sind somit unnötig.

Bei Gewinden in Sacklöchern, die mit Gewindeschneidern geschnitten wurden (d. h. alle Gewinde kleiner als M6), fügen Sie am Boden des Lochs eine Länge ohne Gewinde hinzu, die dem 1,5-fachen des Nenndurchmessers entspricht. Wenn ein CNC-Gewindewerkzeug verwendet werden kann (d. h. Gewinde größer als M6), kann das Loch über seine gesamte Länge mit Gewinde versehen werden.

Kleine Funktionen Darstellung kleiner CNC-Features

Mindestlochdurchmesser

Empfohlen: 2,5 mm (0,1 Zoll.'') Machbar: 0,05 mm (0,005 Zoll.'')

Die meisten Maschinenwerkstätten können Hohlräume und Löcher mit Werkzeugen mit einem Durchmesser von bis zu 2,5 mm (0,1 Zoll) genau bearbeiten. Alles unter dieser Grenze wird als Mikrobearbeitung betrachtet. Zur Bearbeitung solcher Merkmale sind Spezialwerkzeuge (Mikrobohrer) und Expertenwissen erforderlich, da sich die Physik des Schneidprozesses mit dieser Größenordnung ändert. Sofern nicht unbedingt erforderlich, wird daher empfohlen, sie zu vermeiden.

Toleranzen Darstellung der CNC-Toleranzen

Typisch: +-0,1 mm Machbar: +-0,02 mm

Unsere Toleranzen sind entweder 2768 mittel oder fein. Wenn keine Toleranzen angegeben sind, verwenden die Fertigungspartner die ausgewählte Sorte 2768.

Text und Schriftzug

Empfohlen: Schriftgröße 20 (oder größer), 5 mm graviert

Gravierter Text wird gegenüber geprägtem Text bevorzugt, da weniger Material entfernt wird. Es wird empfohlen, eine serifenlose Schriftart (z. B. Arial oder Verdana) mit einer Mindestgröße von -20 zu verwenden. Viele CNC-Maschinen haben vorprogrammierte Routinen für diese Schriftarten.

CNC-Maschineneinstellungen und Teileorientierung

Der Werkzeugzugang ist eine der wichtigsten Konstruktionseinschränkungen bei der CNC-Bearbeitung. Um alle Flächen des Modells zu erreichen, muss das Werkstück mehrfach gedreht werden.

Immer wenn das Werkstück gedreht wird, muss die Maschine neu kalibriert und ein neues Koordinatensystem definiert werden.

Beim Entwerfen ist es aus zwei Gründen wichtig, Maschineneinstellungen zu berücksichtigen:

Die Gesamtzahl der Maschineneinstellungen wirkt sich auf die Kosten aus. Das Drehen und Neuausrichten des Teils erfordert manuelle Arbeit und verlängert die Gesamtbearbeitungszeit. Dies ist oft akzeptabel, wenn das Teil bis zu drei- oder viermal gedreht werden muss, aber alles über dieser Grenze ist übertrieben.

Um eine maximale relative Positionsgenauigkeit zu erreichen, müssen zwei Merkmale in derselben Aufspannung bearbeitet werden. Dies liegt daran, dass der neue Kalibrierungsschritt einen kleinen (aber nicht vernachlässigbaren) Fehler einführt.

Was ist 5-Achsen-CNC-Bearbeitung?

Eine 5-Achsen-CNC-Maschine bewegt Schneidwerkzeuge oder Teile gleichzeitig entlang fünf Achsen. Mehrachsige CNC-Maschinen können Teile mit komplexen Geometrien herstellen, da sie zwei zusätzliche Rotationsachsen bieten. Diese Maschinen machen die Einrichtung mehrerer Maschinen überflüssig.

Was sind die Vorteile und Einschränkungen der 5-achs-CNC-Bearbeitung?

Durch die fünfachsige CNC-Bearbeitung bleibt das Werkzeug konstant tangential zur Schnittfläche. Die Werkzeugwege können komplizierter und effizienter sein, was zu Teilen mit besserer Oberflächengüte und kürzeren Bearbeitungszeiten führt.

Allerdings hat die 5-Achsen-CNC ihre Grenzen. Grundlegende Einschränkungen hinsichtlich Werkzeuggeometrie und Werkzeugzugriff gelten weiterhin (z. B. können Teile mit Innengeometrien nicht bearbeitet werden). Darüber hinaus sind die Kosten für die Verwendung solcher Systeme höher.

CNC-Bearbeitung von Hinterschnitten

Hinterschneidungen sind Merkmale, die nicht mit Standard-Schneidwerkzeugen bearbeitet werden können, da einige ihrer Oberflächen nicht direkt von oben zugänglich sind.

Es gibt zwei Haupttypen von Hinterschnitten:T-Nuten und Schwalbenschwänze. Hinterschneidungen können einseitig oder beidseitig sein und werden mit Spezialwerkzeugen bearbeitet.

T-Nut-Schneidwerkzeuge bestehen aus einer horizontalen Schneidklinge, die an einer vertikalen Welle befestigt ist. Die Breite eines Hinterschnitts kann zwischen 3 mm und 40 mm variieren. Wir empfehlen die Verwendung von Standardgrößen für die Breite (also ganze Millimeter-Schritte oder Standard-Zoll-Bruchteile), da es wahrscheinlicher ist, dass ein entsprechendes Werkzeug bereits verfügbar ist.

Bei Schwalbenschwanz-Schneidwerkzeugen ist der Winkel die bestimmende Merkmalsgröße. Sowohl 45- als auch 60-Grad-Schwalbenschwanzwerkzeuge gelten als Standard. Werkzeuge mit einem Winkel von 5, 10 und bis zu 120 Grad (in 10-Grad-Schritten) sind ebenfalls vorhanden, werden jedoch seltener verwendet.

Hinterschnittdesign für die CNC-Bearbeitung

Denken Sie beim Entwerfen von Teilen mit Hinterschneidungen an Innenwänden daran, genügend Freiraum für das Werkzeug hinzuzufügen. Eine gute Faustregel ist, zwischen der bearbeiteten Wand und jeder anderen Innenwand Platz hinzuzufügen, der mindestens dem Vierfachen der Tiefe der Hinterschneidung entspricht.

Bei Standardwerkzeugen beträgt das typische Verhältnis zwischen Schneiddurchmesser und Schaftdurchmesser 2:1, wodurch die Schnitttiefe begrenzt wird. Wenn ein nicht standardisierter Hinterschnitt erforderlich ist, ist es gängige Praxis, dass Maschinenwerkstätten ihre eigenen kundenspezifischen Hinterschnittwerkzeuge herstellen. Dies kann die Vorlaufzeit und die Kosten erhöhen, also vermeiden Sie es, wenn möglich.

Entwurf einer technischen Zeichnung

Technische Zeichnungen werden manchmal von Ingenieuren verwendet, um dem Maschinisten spezifische Fertigungsanforderungen mitzuteilen. Wenn Sie sich für das Thema interessieren, lesen Sie diesen Artikel darüber, wie, wann und warum Sie technische Zeichnungen verwenden.

Hochladen einer technischen Zeichnung mit Ihrem Hubs-Angebot

Normalerweise benötigen wir keine technische Zeichnung für Bestellungen auf unserer Plattform, aber in einigen Fällen können sie einer Angebotsanfrage wertvollen Kontext hinzufügen. Bestimmte Designspezifikationen können nicht in eine STEP- oder IGES-Datei aufgenommen werden. Beispielsweise müssen Sie eine technische 2D-Zeichnung beifügen, wenn Ihr Modell Gewindebohrungen oder Wellen und/oder Abmessungen mit engeren Toleranzen als die ausgewählte 2768-Qualität enthält.

Wenn Sie eine technische Zeichnung hinzufügen, stellen Sie bitte sicher, dass diese den Spezifikationen der hochgeladenen Dateien entspricht. Wenn die technischen Zeichnungen nicht mit den hochgeladenen Dateien oder den Angebotsspezifikationen übereinstimmen:

Die Angebotsspezifikationen gelten als Anhaltspunkt für Technik, Material und Oberflächenbeschaffenheit.

Die technischen Zeichnungen gelten als Bezugspunkt für die Gewindespezifikationen, Toleranzangaben, Oberflächendetails, Teilekennzeichnungsanforderungen und Wärmebehandlungsspezifikationen.

Die CAD-Datei gilt als Bezugspunkt für Teiledesign, Geometrie, Bemaßung und Position der Merkmale.

Weitere Einzelheiten finden Sie in unserer Spezifikationsrichtlinie .

Was sind die Best Practices von Hubs für die CNC-Bearbeitung?

Entwerfen Sie Teile, die mit dem Werkzeug mit dem größtmöglichen Durchmesser bearbeitet werden können.

Fügen Sie die großen Rundungen (mindestens ⅓ mal die Hohlraumtiefe) zu allen inneren vertikalen Ecken hinzu.

Begrenzen Sie die Tiefe der Hohlräume auf das Vierfache ihrer Breite.

Richten Sie die Hauptmerkmale Ihres Designs an einer der sechs Hauptrichtungen aus. Wenn das nicht möglich ist, ist die 5-Achsen-CNC-Bearbeitung eine Option.

Reichen Sie eine technische Zeichnung mit Ihrer Zeichnung ein, wenn Ihr Design Gewinde, Toleranzen, Oberflächenspezifikationen oder andere Hinweise für den Maschinenbediener enthält.

Haben Sie Teile, die Sie CNC-bearbeitet benötigen? Laden Sie Ihre Designs hoch und unser DFM-Tool schlägt Optimierungen vor und bietet sofortige Preise.