Double-Rough Pinch Grinding halbiert die Zykluszeit

Das „Geschwindigkeitsbedürfnis“ der Fertigung ist heute wahrer als in der Vergangenheit, da die Kunden schnellere Lieferzeiten für Produkte fordern. Und wenn ein Hersteller keine Anpassungen vornehmen kann, findet der Kunde ein anderes Unternehmen, das dies tut. Daher erfinden viele Werkstätten Prozesse – oder investieren in neue und effizientere Geräte – um

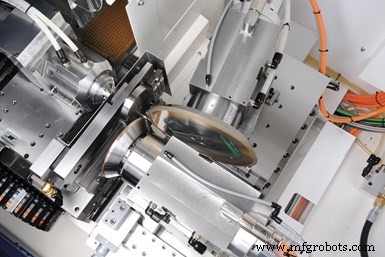

Auf beiden Fotos ist der Doppelschrupp-Zylinder-Pinch-Schleifprozess dargestellt. Das obere Foto zeigt jedoch das Rad in einer Position von 10 Grad. Dabei bewegt sich das Rad nahezu parallel zur Teileachse. Die Scheibe kann effizienter schleifen, wenn sie in einer solchen axialen Bewegung in das Material vordringt. Bei 90 Grad (unteres Foto) kann das Rad jedoch Bewegungen für Rückenwinkel und Aussparungen ausführen, aber im Vergleich zur 10-Grad-Position werden mehr Vibrationen eingeführt. Laut Rollomatic sollte die 10-Grad-Position verwendet werden, wenn es das Profil zulässt. Bildnachweis:Rollomatic Inc.

schnellere Produktion.

Dies gilt auch für Werkzeughersteller. Ein Verfahren, das ihnen dabei helfen kann, ist ein alternatives Pinch-Schleifverfahren, das als doppelt grobes Pinch-Rundschleifen bezeichnet wird. Das neue Schleifverfahren halbiert nicht nur die Zykluszeit im Vergleich zum herkömmlichen Kneifschleifen, sondern erzeugt auch weniger Wärme und ist ein leiserer Prozess, um nur einige Vorteile zu nennen.

Dieses doppelt grobe Pinch-Schleifverfahren wurde von Rollomatic Inc. speziell für die Rohlingsvorbereitung von Hartmetall-Schneidwerkzeugen und T-Nuten-Fräsern entwickelt. Der Prozess wurde in die ursprünglich 1996 entwickelte ShapeSmart NP50 Pinch/Peel-Schleifmaschine des Unternehmens integriert.

Die Methode unterscheidet sich vom herkömmlichen Quetschschleifen, bei dem eine vordere Schruppscheibe verwendet wird, um den größten Teil des Materials zu entfernen, gefolgt von einer gegenüberliegenden Schlichtscheibe, um eine feine Oberfläche zu erzielen. Beide Scheiben stehen sich beim gleichzeitigen Schleifen gegenüber und wirken so ihrem Druck auf das Teil entgegen. Umgekehrt sind beim Doppelschruppschleifen beide Schleifstationen mit Diamantscheiben mit einer Körnung zum Grobschleifen ausgestattet. Diese beiden Schruppscheiben werden synchron betrieben, aber die führende Scheibe übernimmt den größten Teil des Materialabtrags. Das andere Rad entfernt das Material, das vom ersten Rad übrig geblieben ist. Der Nachlaufabstand des zweiten Rades ist abhängig von der Position entlang des Profils, da das Doppelschruppverfahren speziell für das Einschnüren von Werkzeugrohlingen entwickelt wurde.

Auch die Schleifspindeln spielen eine wichtige Rolle im Prozess. Die synchronen Direktantriebsspindeln des NP50 haben jeweils eine Spitzenleistung von 19 PS mit einem Synchronmotor, der während des Betriebs eine konstante Drehzahl liefert. Auch der Drehmomentverlauf ist laut Rollomatic hocheffizient. Die Rotationskraft des Synchronmotors wird bei höheren Drehzahlen nicht reduziert.

Vorteilhaft sind auch die effizienten Synchronspindeln der Maschine, die mit nur 35 % Leistungsaufnahme oder weniger laufen. Dadurch geben sie keine Wärme an die Maschine oder den Schleifprozess ab. Sie sollen auch unter Last viel leiser arbeiten als ihr Gegenstück mit Induktionsmotor.

Fallbeispiel

Rollomatic schlägt vor, dass diese Schleifmethode am besten für Werkstücke aus Hartmetall und gehärtetem Stahl geeignet ist. Die Härte und Hitzebeständigkeit dieser Materialien soll sie zur besten Wahl für Schleifbarkeit machen.

Bei einem Testproduktionslauf von 100 Stück Vollhartmetall-Rohlingen mit einem Schaftdurchmesser von 5/8 Zoll, einem Halsdurchmesser von 0,400 Zoll und einer Halslänge von 2,25 Zoll reduzierte das Doppelschruppschleifen die Zykluszeit beispielsweise auf 5 Minuten und 5 Sekunden, verglichen mit einer Zykluszeit von etwa 10 Minuten beim konventionellen Grob-/Feinschleifschleifen, so das Unternehmen.

Dieser Vollhartmetall-T-Nutenrohling wurde geschliffen mit Double-Grob-Pinch-Schleiftechnologie. Bei einem Testproduktionslauf in der ShapeSmart NP50 Quetsch-/Schälschleifmaschine mit doppelt grobem Quetschschleifen betrug die Zykluszeit ohne Laden/Entladen 5 Minuten. und 5 Sek.

Akzeptable Oberflächen, verbesserte Wiederholbarkeit

Durch doppeltes Schruppschleifen kann eine Oberflächengüte von 12 bis 32 Mikrozoll erreicht werden, im Vergleich zu 1,2 Mikrozoll mit einer Diamantschleifscheibe.

Der wiederholbare Prozess dieses Schleifverfahrens ist ein weiterer Vorteil. Rollomatic sagt, dass ein Bediener einen Schleifjob einrichten kann, ohne kontinuierlich und akribisch optimale Vorschübe und Geschwindigkeiten einstellen zu müssen.

Die Wiederholbarkeit der Technologie ermöglicht auch die Produktion großer Serien, ohne dass Schleifscheiben häufig nachgerichtet werden müssen. Schruppscheiben haben in der Regel eine bessere Eckenretention im Vergleich zu feinkörnigeren Schlichtscheiben, so das Unternehmen.

Neben all den Effizienzvorteilen, die das Doppelschruppschleifen bietet, gibt es noch mehr Funktionen, die auf der NP50-Schleifmaschine verfügbar sind, die die Produktivität steigern.

Obwohl die Maschine diese Doppelschrupp-Pinch-Schleiftechnologie bietet, kann das Grob- und Finish-Pinch-Schleifen dennoch auf der Maschine durchgeführt werden. Außerdem sind Optionen wie Teilevermessung und automatische Ladeeinheiten verfügbar.

Wenn die prozessinterne Teilemessung für eine Anwendung wichtig ist, bietet Rollomatic ein Marposs-Durchmessermessgerät als Option für die Maschine an. Das Gerät misst den Durchmesser an einer Stelle entlang der Werkzeugachse, und die Rückmeldung signalisiert der Maschine, eine automatische Radpositionskompensation vorzunehmen. Diese Korrektur ist nach Angaben des Unternehmens bei Umgebungstemperaturänderungen und Schleifscheibenverschleiß sinnvoll. Das Messgerät kann auch verwendet werden, um Ebenen zu prüfen und die kreisförmige Position des Teils entsprechend der flachen Oberfläche voreinzustellen.

Die ShapeSmart NP50 Quetsch-/Schälschleifmaschine führt nicht nur herkömmliches Quetsch-/Schälschleifen aus, sondern wurde auch aufgerüstet, um die Technologie des doppelt groben Quetschschleifens zu verwenden. Das Doppelschruppschleifen halbiert die Zykluszeit, verbessert die Oberflächenbeschaffenheit und erzeugt außerdem weniger Wärme und Lärm.

Auch automatische Beladeeinheiten können in die Standardmaschine NP50 integriert werden. Ein dreiachsiger, automatischer Hochgeschwindigkeits-Pick-and-Place-Werkzeuglader wurde von dem Unternehmen mit Blick auf eine schnelle Einrichtungsgeschwindigkeit entwickelt. Es verwendet vorkalibrierte Kassetten und ein Greiferdesign, das es ermöglicht, unterschiedliche Durchmesser zu halten, ohne die Greiferpositionen neu einstellen zu müssen.

Rollomatik | rollomatic.ch/de

Industrielle Ausrüstung

- Erzielung der Rentabilität durch gut gewartete Schneidwerkzeuge

- Theorie der Schleifscheibe | Metalle | Branchen | Metallurgie

- Endbearbeitungsrevolver reduziert Zykluszeit

- Job Shop verkürzt Bearbeitungszeit um 60 Prozent

- Hartdrehen zur Verkürzung der Schleifzeit

- Zweispindel-CNC-Spannfutter verkürzt die Produktionszeit

- So verbessern Sie die Zykluszeit in der Automobilbearbeitung

- Zykluszeit vs. Taktzeit:Warum die Unterschiede wichtig sind

- CNC-Bearbeitungszykluszeitberechnung

- Flachschleifen auf die altmodische Art