KI-basierte IoT-Lösungen erweitern die vorausschauende Wartung auf die gesamte Produktionslinie

Brad Hopkins von HID Global

Brad Hopkins von HID Global

In der Vergangenheit war der Einsatz von Zustandsüberwachungslösungen für die vorausschauende Wartung auf hochwertige, geschäftskritische Ausrüstung beschränkt, wodurch durchschnittlich 85 % der Ausrüstung einer Produktionsanlage anfällig für kostspielige unerwartete Ausfallzeiten und Reparaturen waren.

Das Problem mit den heutigen Lösungen, sagt Brad M. Hopkins, Director of Condition Monitoring Product Management bei HID Global , ist, dass sie entweder nicht gut auf die Anlagenanforderungen abgestimmt sind oder ihre einrichtungsweite Bereitstellung als zu teuer erachtet wird.

Jetzt kombiniert eine neue Klasse von Zustandsüberwachungslösungen kostengünstige, stromsparende Internet-of-Things-Technologie (IoT) mit künstlicher Intelligenz (KI)-gesteuerter Cloud-Analyse, um die Kosten und die Bereitstellungskomplexität der vorausschauenden Wartung für eine gesamte Anlagenflotte zu reduzieren.

Die hohen Kosten des Scheiterns

Obwohl Motoren im Allgemeinen als kritisch/teuer, halbkritisch oder als Teil der „Balance of Plant“ (BoP) kategorisiert werden, ist die Realität so, dass alle Geräte betriebskritisch sind. Unabhängig davon, welche Gerätekategorie ausfällt und Ausfallzeiten verursacht, können die damit verbundenen Stundenkosten potenziell von 30.000 US-Dollar in Lebensmittelverarbeitungsbetrieben über 87.000 US-Dollar in der petrochemischen Industrie bis hin zu 200.000 US-Dollar in einer Automobilfabrik reichen.

Ausfälle können auch andere Reparatur- und Austauschkosten für Arbeit und Ausrüstung in Anlagenflotten mit Hunderten oder Tausenden von BoP-Motoren verursachen. Es müssen auch die Kosten von Produktionsausfällen in der Anlage berücksichtigt werden, wenn Ausfälle Zeitpläne und Service-Level-Agreements (SLAs) für die Produktion beeinträchtigen oder Rückstände verlängern.

Diese Risiken können durch IoT-basierte Zustandsüberwachungslösungen gemindert werden, die kostengünstige, stromsparende Sensoren in eine drahtlose Kommunikationsplattform mit KI-gesteuerten Cloud-Analysefunktionen integrieren. Dieser Ansatz reduziert die Kosten- und Bereitstellungsbarrieren für die Umstellung der Wartung von einem reaktiven oder präventiven Ansatz auf einen mehr wissensbasierten und vorausschauenden Ansatz, der die gesamte Produktionslinie umfasst.

Eine neue Zustandsüberwachung

Bereitstellungsmodell

Die heutigen IoT-basierten, KI-gesteuerten Lösungen verwenden kostengünstige Sensoren, die einfach zu installieren sind, wodurch die Zustandsüberwachung für alle Anlagen der Produktionslinie, einschließlich BoP-Motoren, wirtschaftlich machbar ist. Die Lösungen verwenden Algorithmen und Datenanalysen, um den Anlagenzustand zu bestimmen und Probleme oder Ausfälle vorherzusagen, und sie nutzen leistungsstarke Richtlinien-Engines, um Benutzer in Echtzeit zu erkennen und vor drohenden Problemen zu warnen.

Im Gegensatz zu herkömmlichen Zustandsüberwachungslösungen erfordern IoT-basierte Angebote keine kabelgebundene Infrastruktur, Server oder Antennen und lassen sich einfacher in die Inspektions-, Wartungs- und Betriebspraktiken eines Werksleiters über mehrere Anlagenflotten hinweg integrieren. Bluetooth Low Energy (BLE) Beacons mit Vibrations- und Temperatursensoren sind auf jedem Asset installiert und werden für die Ein-/Aus-Erkennung und Echtzeitüberwachung von Arbeitszyklen, Temperatur und Vibration verwendet.

Die Beacons verwenden Edge-Processing, um Metriken zum Maschinenzustand zu berechnen, um die Datenmenge zu reduzieren, die über ein Bluetooth-zu-WiFi-Gateway an die Cloud übertragen wird, wo weitere Analysen stattfinden. Dies ermöglicht auch eine häufigere Datenerfassung und bietet nahezu in Echtzeit Einblick in den Schwingungszustand der Maschine mit neuen Daten alle zwei Minuten.

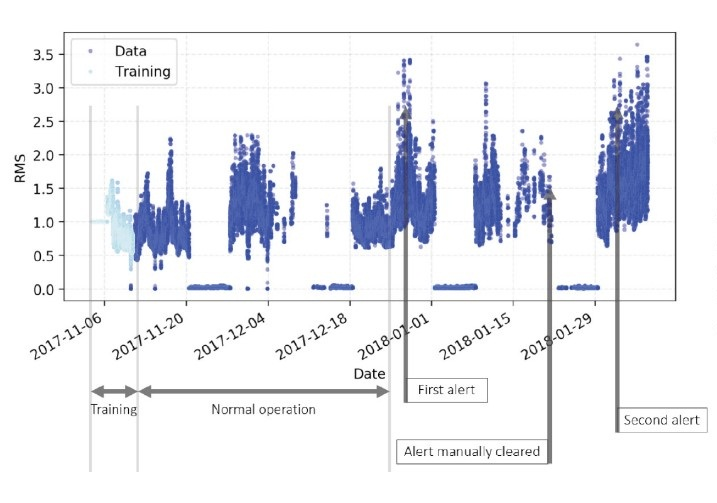

Nach einer anfänglichen Schulungsphase zum Erlernen des grundlegenden Vibrationsverhaltens für jedes Asset, auf dem ein Beacon installiert ist, generiert die Lösung Modelle der normalen Aktivität. Es verwendet dann eine Richtlinien-Engine, um signifikante Abweichungen von dieser Baseline zu identifizieren und Unternehmen über diese Änderungen zu informieren, um ihnen zu helfen, Maßnahmen zur Reduzierung von Ausfallzeiten zu ergreifen. Von diesem Punkt an verfügt das Werksmanagement über ein wichtiges Werkzeug, um proaktive Wartungs-, Inspektions- und Betriebsstrategien zu verbessern und bessere Entscheidungen über die zu ergreifenden Maßnahmen zu treffen.

Diese Tools für die vorausschauende Wartung werden über Cloud-basierte Software-as-a-Service (SaaS)-Abonnements bereitgestellt. Dies gibt Unternehmen mehr Flexibilität, um die benötigten Funktionen zum richtigen Zeitpunkt bereitzustellen – von der grundlegenden Flottenverwaltung für die Remote-Hardwarekonfiguration über eine eingehendere Überwachung des Gerätestatus bis hin zu einer umfassenden Palette fortschrittlicher Zustandsüberwachung einschließlich Fehlererkennung für KI-basierte Warnungen .

Frühe Erfolge

Hersteller in mehreren Branchen realisieren wertvolle Vorteile aus der Einführung von IoT-basierten Zustandsüberwachungslösungen mit KI-gesteuerter Cloud-Analyse. Beispielsweise überwacht einer der größten Stahlhersteller der Welt die Motortemperatur und -schwingung in einer Umgebung von 70 bis 80 Grad Celsius, um seine Strategie für vorausschauende Wartung zu verbessern und ungeplante Anlagenstillstände im gesamten Werk zu reduzieren.

Diese Lösungen finden häufig Probleme, die bei der Inspektion übersehen werden.

Ein führender pharmazeutischer Hersteller wurde auf ein solches Problem aufmerksam gemacht, das jedoch unter Beobachtung gestellt wurde, da es nicht visuell validiert werden konnte (siehe Abb. 1). Die Warnung wurde innerhalb einer Woche erneut ausgelöst, was zu einer gründlichen Überprüfung mit Laborgeräten mit hoher Bandbreite und fortschrittlicher Datenverarbeitung führte. Der Abbau wurde bestätigt und die Anlage führte die notwendigen Reparaturen durch, um teure ungeplante Ausfallzeiten zu vermeiden.

Traditionell haben Werke keine Zustandsüberwachungslösungen für andere Geräte als die teuersten oder geschäftskritischsten eingesetzt. Mit dieser neuen, verbesserten Transparenz entlang der gesamten Produktionslinie können Unternehmen ungeplante Ausfallzeiten und unerwartete Reparaturen, den Austausch von Geräten und den damit verbundenen Arbeitsaufwand für den Großteil ihrer Flotte verhindern.

Durch die Kombination von Bluetooth-Beacons mit einer Cloud-basierten KI-gesteuerten Analyse-Engine begegnen die neuesten Lösungen diesen Herausforderungen ganz anders als in der Vergangenheit. Sie bieten Unternehmen eine schnelle und einfache Möglichkeit, umsetzbare Daten zu sammeln und zu überwachen, die sie für anlagenweite vorausschauende Wartungsprogramme und einen intelligenteren Gesamtbetrieb benötigen.

Der Autor ist Brad M. Hopkins, Director of Condition Monitoring Product Management bei HID Global.

Internet der Dinge-Technologie

- OSGi für IoT-Lösungen:eine perfekte Ergänzung

- Markt zur Zustandsüberwachung soll bis 2025 3,9 Mrd. $ erreichen

- Honeywell erwirbt Unternehmen für intelligente Überwachungslösungen

- Verbesserung der proaktiven Wartung durch Schmierungsüberwachung in Echtzeit

- Die Zustandsüberwachung erhöht und erhält die Effizienz in der Papierproduktion

- Vorausschauende Wartung für Hersteller

- Einsatz des geschlossenen digitalen Zwillings zur Erweiterung der vorausschauenden Wartungsfunktionen

- Warum Sie eine vorausschauende Wartung benötigen

- Fallstricke bei der Zustandsüberwachung und Potenzial für die Werkswartung

- IoT für vorausschauende Wartung