3DSignals entschlüsseln die Maschinenwartung mit Soundanalyse

Einer der überzeugendsten Aspekte des industriellen IoT ist die Fähigkeit der Sensortechnologie, Probleme zu lösen, die traditionelle Industrien seit Jahren, wenn nicht sogar Jahrzehnten, plagen. Ein solches Problem ist die Wartung und Reparatur von Maschinen. Bis vor kurzem war eine solche Wartung in der Regel zeitaufwendig, kostspielig und durch die Herausforderung, entsprechend qualifizierte Arbeitskräfte zu finden, begrenzt.

Ein Start-up, das diese Herausforderungen durch eine Kombination aus IoT und maschinellem Lernen erfolgreich meistert, ist das israelische Unternehmen 3DSignals.

Ich habe mit Amnon Shenfeld, Mitbegründer und CEO, gesprochen, um mehr zu erfahren. Ich bin immer gespannt, wie Menschen auf die Idee zu ihrem Start-up kommen. Für Shenfeld begann es mit einer einfachen Zugfahrt:

Shenfeld hat einen Hintergrund in Deep Learning und er erklärte:„Ich war mir ziemlich sicher, dass ich ein neuronales Netzwerk trainieren könnte, um diese Geräusche zu erkennen, um sie automatisch zu melden und zu klassifizieren, und dann (und mit einigen Verifizierungen durch Experten) ein systembasiertes System aufzubauen auf Geräusche, die viele wichtige Informationen über den Zustand von Maschinen liefern würden.“

Mit einer Idee, die einfach nicht aufhören wollte, startete Shenfeld eine Exkursion mit ein paar Freunden aus verschiedenen Disziplinen:maschinelles Lernen, Mathematik, Elektrotechnik, zu einem lokalen Stahlwerk.

„Wir haben die Mitarbeiter gefragt, was hier oft fehlschlägt? Eine der Antworten waren Sägeblätter, sie schnitten durch Stahlprofile und -träger und hatten daher häufig Ausfälle. Sie sagten uns etwas ziemlich Erstaunliches:‚Wir haben eine Effizienz von 50 % und darauf sind wir sehr stolz, denn in der Stahlindustrie wird dies als viel angesehen‘“, sagte er.

Er fügte hinzu:„Wir sind jetzt Software-Experten und waren schockiert, denn wenn Sie all dieses Geld in Strom, Arbeitskräfte, Ausrüstung und physischen Raum investieren, möchten Sie wahrscheinlich mehr als 50 % Betriebszeit erreichen. Sie sagten, bevor sie das Geschäft übernahmen, machten sie 20 %, und einer ihrer Hauptschmerzpunkte waren Klingenausfälle, die sie nicht vorhersagen konnten. Sie würden mindestens 20 Minuten für jeden Klingenwechsel aufwenden und hätten im Durchschnitt 3 Minuten pro Tag und Produktionslinie.

„Wir sprechen also von mehr als einer Stunde pro Tag pro Maschine, die für den Austausch von Sägeblättern aufgewendet wird, ganz zu schweigen von Reststößen auf die Maschinen, wenn die Sägeblätter zerbrechen. Sie haben vorhandene Überwachungstechnologien (z. B. Strom, Temperatur) vergeblich ausprobiert“, sagte er.

Shenfeld dachte, er und seine Freunde könnten helfen, und der Impuls zur Entwicklung von 3D-Signalen war in vollem Gange.

Unterbrechung des vorbeugenden Wartungszyklus

Die Maschinenwartung ist traditionell ein mühsamer Prozess, bei dem eine physische Person durch jede Fabrik/Anlage/Arbeitsplatz geschickt werden muss, um einzelne Maschinen in der Regel nach einem festgelegten Zeitplan zu inspizieren. Es verlässt sich traditionell darauf, dass ein Ingenieur Anomalien erkennt und entsprechend reagiert.

Shenfeld erklärte:„Früher verließen sich die Leute sehr stark auf die Akustik, zum Beispiel in ihren Autos (um zu sehen, ob sie normal klang) oder klang etwas seltsam. Auf die gleiche Weise kann Ihnen ein Techniker, der eine Pumpe hören kann, sagen, welche gut funktioniert oder nicht.“

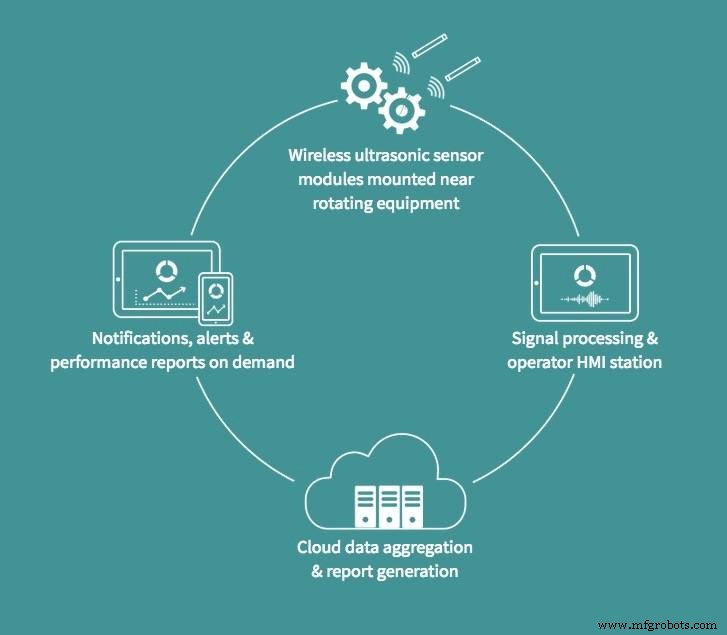

Tatsächlich ist 3DSignals das erste IoT-Unternehmen, das Sensortechnologie einsetzt, um Maschinen durch Ton zu überwachen. Ihr System kann auf eine Reihe von Maschinen ausgedehnt werden, „basierend auf dem Wissen, wie ähnliche Maschinen klingen sollen, und auf dem Erlernen der sehr spezifischen Klangakustik bestimmter Maschinen.

Dies ist dem menschlichen Prozess sehr ähnlich. Wenn Sie mit einem Wartungstechniker sprechen, der eine Gruppe von Maschinen überwacht, weiß er, was für jede Maschine normal ist oder nicht, und dieses System emuliert dieses Verhalten mit einem neuronalen Netzwerk, mit anderen Worten:Deep Learning.“

Dies alles führt zu einer höheren Effizienz bei der Wartung und der Möglichkeit, Probleme vorherzusagen, sodass ein Techniker bei Bedarf reagieren kann und nicht nur innerhalb eines bereits bestehenden Zeitrahmens für vorbeugende Wartung.

Das 3DSignals-System wird von einer einfach zu bedienenden Plattform und Cloud begleitet, was bedeutet, dass „die Klangproben sogar an den Hersteller von Motor, Pumpe, Ventil gesendet werden können, um ihnen dieses ganz natürliche Wissen zurückzugeben.“ Es hat eine natürliche Affinität zur Energieindustrie, sagte er, wo "so viele Turbinen drehen, ohne dass Leute neben ihnen sind ... Sie kommen zu ihrer routinemäßigen Wartung, um eine Pumpe zu reparieren, und stellen dann fest, dass ein ganz anderes Gerät ist" scheitern an dem, wie es klingt. Vor uns hatten sie keine andere Methode.“

Soundtech wurde in der akademischen Welt weitgehend in Bezug auf die Spracherkennung erforscht, insbesondere in Bezug auf Deep Learning und Algorithmen. Shenfeld bemerkt:„Wir sind auf dem neuesten Stand der Entwicklung von Software und Algorithmen sowie der Entwicklung von automatisiertem Hören. Es ist sehr aufregend.“

Sogar Elon Musk verließ sich auf ein mysteriöses Geräusch, um die Explosion von Space X Falcon 9 zu lösen:

Shenfeld erklärt, dass er bei der Präsentation seiner Idee vor Unternehmen nach Räumen mit geeignetem Personal gefragt hat:„Wollen Sie anhand des Klangs wissen, wie Ihre Maschine funktioniert? Ich bekomme nie ein Nein.“ Mit einer Technologie, die eine natürliche Affinität zu einer Reihe von Sektoren hat, vom Bergbau über die Landwirtschaft bis hin zu automatisierten Autos, wird dies nicht das erste Mal sein, dass Sie von 3D-Signalen hören.

Internet der Dinge-Technologie

- Zuverlässigkeit steigern und Wartungsergebnisse verbessern mit maschinellem Lernen

- Upgrade von Industrie 4.0 mit Edge Analytics

- Optimierung der Fertigung mit Big Data Analytics

- Maschinelles Lernen in der vorausschauenden Wartung

- 5 Tipps zur industriellen Instandhaltung

- Slam Dunk CMMS-Implementierung mit Unterstützung durch das Wartungsteam

- Was ist ein Instandhaltungsleiter und was macht er?

- Was ist ein Wartungsplaner?

- Wartung einer Drehmaschine

- Frühling in den Frühling mit Kompressorwartung