Vibrations- und IIoT-Sensoren

Schwingungsanalyse ist eine Schlüsseltechnologie in der sich ständig verändernden Welt des IIoT und der vorausschauenden Wartung.

Es kann das sein Schlüsseltechnologie zur Beurteilung des Zustands rotierender Anlagen in der Industrie und zur frühzeitigen Warnung Ihres Unternehmens vor Verschlechterung und drohendem Anlagenausfall.

Es sorgt für eine hohe Asset-Verfügbarkeit während des gesamten Lebenszyklus.

Aber worum geht es?

Vibrationsgrundlagen

Um es einfach zu halten, Vibration ist die Schwingung oder Bewegung eines Vermögenswerts oder einer Komponente hin und her von seiner Ruheposition.

Stellen Sie sich ein Pendel vor, das von seinem höchsten Punkt losgelassen wird.

Es schwingt hin und her, bis die gesamte Vibrationsenergie abgebaut ist. Und dann kehrt es in seine Ruheposition zurück.

Der einzige Unterschied zu Ihren Assets besteht darin, dass die Vibration nur stoppt, wenn die Rotationsenergie des Assets aufhört. Die primäre Energiequelle – normalerweise der Motor – muss anhalten, damit die Vibration aufhört.

Aber kann Ihnen ein so einfaches Phänomen wie Vibration sagen, was in Ihrem Vermögen schief läuft?

Ja!

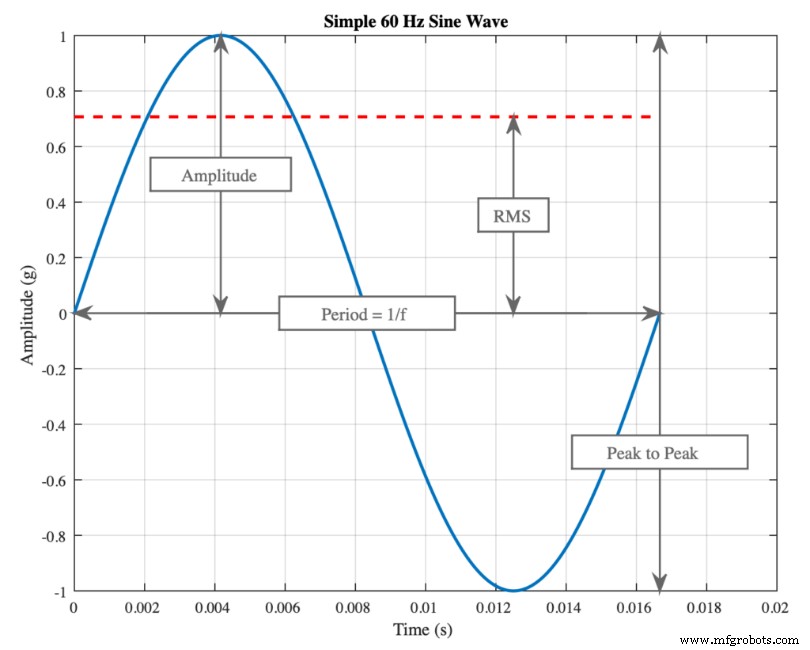

Gemessene Vibrationsparameter wie Amplitude , RMS , und Punkt ermöglichen es Ihnen, die in Ihren Anlagen auftretenden mechanischen, Rotations- und Reibungskräfte zu berechnen und anzuzeigen.

Quelle:https://www.motioncontroltips.com/how-is-machine-vibration-defined/

Die Kräfte innerhalb des Vermögenswerts oder der Ausrüstung verursachen Vibrationen, die normalerweise am Lagergehäuse gemessen werden. Die Kräfte kommen von den rotierenden Elementen in der Anlage wie den Rotoren, Zahnrädern, Wellen, Lagern und Laufrädern.

Nicht alle Kräfte und Schwingungen sind schlechte Nachrichten.

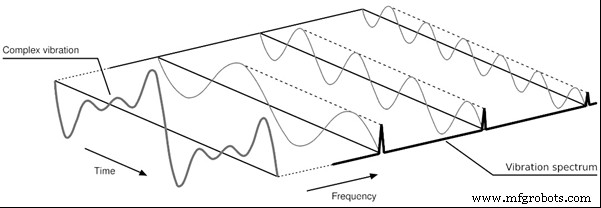

Aber wenn sie es sind, verwenden wir eine schnelle Fourier-Transformation (FFT), um sie im Zeit- und Spektralbereich anzeigen zu können.

Quelle:https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/

Hier können wir ihre individuellen Frequenzen und Amplituden sehen – in Beschleunigung oder Geschwindigkeit – und ihre Muster mit bestimmten Asset-Fehlern in Beziehung setzen.

Welche Arten von Fehler kann es erkennen ?

Es gibt viele potenzielle Fehler, die die Vibrationsanalyse erkennen kann, hier sind nur einige:

- Abgenutzte Lager

- Pumpenkavitation

- Fehlausrichtung von Asset zu Asset

- Verschleiß der Zahnradzähne

- Strukturelle Risse in Vermögensgrundlagen

- Mangelnde Schmierung

- Abgenutzte Antriebsriemen

- Resonanz

Hat einer dieser Punkte bei Ihnen zu erheblichen Ausfallzeiten oder Kopfschmerzen in Ihrer Anlage geführt?

Wir wetten, sie haben!

Die Vorteile der Schwingungsanalyse und der zustandsorientierten Instandhaltung im Allgemeinen sind bekannt:

- Höhere Asset-Verfügbarkeit

- Erhöhte Produktionsleistung

- Weniger ungeplante Ausfallzeiten

- Reduzierte Wartungs- und Lebenszykluskosten

- Optimierte Personalressourcen

- Weniger invasive PMs (Überholungen und Austausch von Komponenten)

- Verbesserte Wartungsplanung und -terminierung

- Bessere Prognosen für Ersatzteile

- Informationen zur Ursachenanalyse zur Fehlerbeseitigung

Die Schwingungsanalyse ist eine ausgereifte Predictive-Maintenance-Technologie und wird in nahezu allen erdenklichen Branchen eingesetzt. Es ist eine unverzichtbare Vorhersagetechnologie in Branchen wie Öl und Gas, Lebensmittel und Getränke, Papier und Zellstoff, Stahlerzeugung, Automobil, Bergbau, Luftfahrt, Nuklear, Chemie und vielen mehr.

Was ist mit dem Prozess der Zustandsüberwachung und Schwingungsanalyse?

Vibrationsanalyse

Der Zustandsüberwachungsprozess ist unkompliziert und kann in drei Teile unterteilt werden:Erkennung, Diagnose und Prognose. Schauen wir sie uns einmal an:

Erkennen Ionen - Unabhängig davon, ob Sie die Daten alle vier Wochen manuell oder stundenweise mit einem „Online“-System erfassen, die Daten können als Trend erfasst werden. Was Sie wirklich im Trend sehen, ist die Schwere der Vibration am Lagergehäuse.

Erstens ist es eine bewährte Methode, Basisniveaus für alle Ihre Assets festzulegen. Deshalb kennen wir ihre normalen Betriebswerte – vorausgesetzt, sie sind von Anfang an in gutem Zustand.

Sobald die Vibration einen voreingestellten Alarmwert (z. B. in mm/s oder Gs) überschreitet, ist es an der Zeit, weitere Untersuchungen durchzuführen. Es gibt internationale Standards, die Ihnen beim Einrichten Ihrer Alarmstufen helfen können, wie z. B. die ISO 10816-Reihe.

Diagnosen ist – Die Frage, die wir uns hier stellen, ist:Was ist mit der Maschine los?

Nun, obwohl Sie Vibrationen am Lager messen, bedeutet dies nicht, dass die fehlerhafte Zwangsfunktion das Ergebnis eines fehlerhaften Lagers ist. Es kann viele Ursachen haben. Sehen Sie sich hier einige typische Gründe für Lagerverschleiß an, die Sie mit Schwingungsanalysen erkennen können:

- Lagerverschleiß durch Fluchtungsfehler

- Lagerverschleiß durch Kippfuß

- Lagerverschleiß durch Unwucht

- Lagerverschleiß durch Spiel

Und wie findest du sie?

Wir haben zuvor gesehen, wie komplexe Schwingungssignale im Zeitbereich oder im Frequenzbereich betrachtet werden können. Hier wird die Analyse durchgeführt. Beide Domänen enthalten wertvolle Informationen für die Diagnose häufiger Gerätefehler. Der Zeitbereich zeigt uns die Stärke der Schwingung im Zeitverlauf. Dies ist nützlich für die Diagnose von Lagerfehlern, Kavitation, Unwucht, Schlagschwingungen und Schäden an Zahnradzähnen. Der Frequenzbereich zeigt uns die einzelnen Frequenzen, aus denen sich die komplexe Schwingung zusammensetzt. Es eignet sich besonders gut auch zur Diagnose von Lagerfehlern sowie von Lockerheit, Unwucht, Fluchtungsfehlern, Riemenproblemen, Mangelschmierung, Kippfuß und vielem mehr.

Prognos ist – Diese Frage ist die schwierigste von allen. Wie lange wird es dauern, bevor es versagt?

Maschinen sind oft komplex und weisen ein komplexes mechanisches Verhalten auf. Keine zwei sind gleich.

Es ist sehr schwierig abzuschätzen, wie lange ein Motor oder eine Pumpe hält, nachdem ein Defekt erkannt wurde. Aber es kann auf der Steilheit des Vibrationstrends basieren. Wie schnell steigt die Schwingstärke im Laufe der Zeit? Sobald Sie einen beginnenden Fehler erkennen, können Sie regelmäßiger Vibrationsmessungen durchführen – insbesondere an kritischen Anlagen. Sie können auch die verbleibende Nutzungsdauer abschätzen, wenn Sie Daten über frühere Ausfälle haben oder die spezifische P-F-Kurve (Potential Failure – Failure) für das Gerät gut verstehen. Die Prognosephase ist schwierig, aber wenn Sie über gute Daten und Gerätekenntnisse verfügen, können Sie das Risiko eines unerwarteten Ausfalls verringern.

Der Schlüssel hier ist, Ihre Zeit damit zu verbringen, sich auf die allgemeinen Probleme zu konzentrieren, die bei rotierenden Maschinen auftreten. Die bereits erwähnten wie Fluchtungsfehler, Lagerverschleiß, Lockerheit und Unwucht sind die häufigsten. Verbringen Sie nicht zu viel Zeit mit exotischen und seltenen Problemen.

Stellen Sie sich vor, Sie fahren in Ihrem Auto mit. Allmählich, über mehrere Wochen, beginnt es immer mehr zu zittern, während Sie durch die Gänge beschleunigen. Die Schwingstärke hat zugenommen. Sie bringen es in die Werkstatt, und sie werden nach den üblichen Problemen suchen. Dinge wie Radunwucht oder niedriger Reifendruck. Sie würden das Getriebe nicht zerlegen und nach fehlenden Zahnradzähnen oder exzentrischen Zahnrädern suchen.

Darum geht es beim Condition Monitoring:Fokussierung auf die gemeinsamen Probleme.

Und sie genau und schnell zu diagnostizieren.

Drahtlose Vibrationssensoren

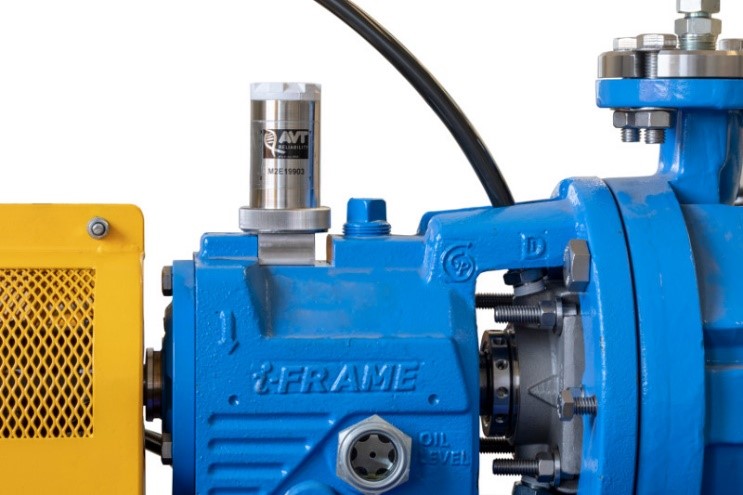

Vibrationssensoren haben sich stark verändert.

Vorbei (oder gehen) sind die schweren, verkabelten, extern betriebenen, einachsigen Beschleunigungsmesser der Vergangenheit. Heutzutage sieht man eher drahtlose, Bluetooth-, batteriebetriebene 3-Achsen-Vibrationssensoren. Sie werden jetzt feststellen, dass sie die Fähigkeit haben, Datenlogger zu sein, aufzuwachen und aufzuzeichnen, wenn bestimmte Vibrationsschwellenwerte überschritten werden, sie haben eingebaute ISO-Alarmstufen und viele können auch die Anlagentemperatur aufzeichnen.

Quelle:https://www.machinesentry.com/products/hardware/msf-1

Die traditionellen, größeren Anbieter von Zustandsüberwachung ändern ihre Produktlinien und Geschäftsmodelle, während wir in das Zeitalter von Industrie 4.0 eintreten, und es gibt viele neue, jüngere Marktteilnehmer, die den Status quo in Frage stellen und alte Geschäftsmodelle aufbrechen.

V Ibrationsanalyse:Das B vorher & A nach

Wir wissen also, dass sich die Zustandsüberwachung – und insbesondere die Schwingungsanalyse – verändert hat, oder?

Aber schauen wir uns an, wie es hat sich in praktischer Hinsicht geändert.

Vorher - Handarbeit war an der Tagesordnung. Zunächst einmal können aufgrund von Sicherheitsrisiken Genehmigungen für den Zugriff auf einige Vermögenswerte erforderlich sein. In den meisten Werken weltweit sind das 15 bis 30 Minuten Ihrer Zeit. Zurück im Büro müsste ein Techniker eine „Route“ auf seinen Datensammler herunterladen. Sie gingen dann hinaus und gingen mit einem verkabelten Beschleunigungsmesser und einem Datensammler (normalerweise einem schweren!) um Pflanzen herum. Der Techniker würde nur Maschinen mit hoher Kritikalität besuchen und jede einzelne Achse (X, Y, Z) an jedem Lager einzeln messen. Sie können 5 bis 15 Minuten an jeder Maschine verbringen. Mit müden Füßen gingen sie dann zurück ins Büro und luden die Daten in eine proprietäre Software auf einem eigenständigen Computer hoch. Dies bedeutete, dass sich die Daten nur auf diesem Computer befanden und nur Personen mit Zugriff darauf zugreifen konnten.

Nichts in der Wolke.

Hoffentlich würden sie nicht vergessen, auch die Sicherheitserlaubnis zu unterschreiben.

Der Schwingungsanalytiker würde dann Tonnen von Daten durchforsten, die Daten manuell analysieren und seine Excel-Tabelle oder sein Word-Dokument aktualisieren. Sobald dies erledigt war, verschickten sie ihre Empfehlungen und Berichte per E-Mail an Wartungsplaner und Vorgesetzte.

Und hoffe das Beste!

Nach 4 Wochen würden sie diesen Zyklus dann noch einmal wiederholen.

(4 Wochen hat immer war der Standardzyklus für die meisten Vibrationsanalytiker, um Daten zu sammeln . Es wurde nie viel darüber nachgedacht, warum.)

Aber die Dinge ändern sich jetzt …

Nach – Der gesamte Prozess ist jetzt viel automatisierter.

Keine Sicherheitsgenehmigungen und wenig oder gar kein Herumlaufen!

Dreiachsige, drahtlose Vibrationssensoren sind fest an der Anlage installiert (mit einem Magneten, Klebstoff oder Stiften), und die Batterie muss möglicherweise alle drei Jahre oder so ausgetauscht werden. Daten werden an ein lokal montiertes Gateway-Gerät gesendet, das mit dem Wi-Fi-Signal der Anlage verbunden ist. Das Gateway-Gerät sendet die Daten dann an eine Cloud-basierte Software, auf die jeder mit einem Login von überall auf der Welt zugreifen kann. Anstatt alle 4 Wochen Daten zu sammeln, ist es konfigurierbar – bei Bedarf oft auf nur alle 60 Sekunden.

Quelle:https://www.pruftechnik.com/en-GB/Products-and-Services/Condition-Monitoring-Systems/Online-Condition-Monitoring/

Es besteht weiterhin die Möglichkeit, die Daten der drahtlosen Sensoren manuell mit einem über Bluetooth verbundenen Gerät wie einem Tablet oder Mobiltelefon hochzuladen. Here the benefit is that a technician can walk around and perform a visual inspection of the asset at the same time if required, as well taking photos and making inspection notes.

The sensor can even be ‘mobile’ and moved to other assets temporarily for troubleshooting.

Alarm levels can be set to ISO standards or configured to individual assets. When alarms are breached, automated emails are sent to key stakeholders to warn of impending issues or the need for vibration analysis or root causes analysis.

Given the economies of scale, many more assets can be monitored than in the traditional model, not just critical assets.

Manual analysis of the data is still common, but as we move deeper into the digital transformation of industry 4.0 and the IIoT we move more towards predictive maintenance, machine learning, and algorithms playing a key role in the analysis.

Let’s now look at a simple categorization of two types of sensors:scanning sensors and screening sensors.

S canning sensors

These are the more expensive vibration sensors which are suited to a company’s critical assets. These sensors typically contain self-diagnostics and vibration measurement validation. They have a degree of intelligence and perform a high volume of data processing. This is because after data validation, they send the time and frequency domain information to the gateway and cloud-based software for further analysis. You wouldn’t typically go to the cost of installing these on lower-critical and utility assets. They will also often have temperature sensors built in so the long term temperature can be trended alongside vibration.

S creening sensors

These sensors are much lower cost and are applied to lower criticality and utility assets. But they are well-suited to the IIoT approach. They often record overall vibration values and peak vibration only – that is to say, not the time and frequency domain information. This transfer a low volume of data. But the key is that given the low cost they can be used on many more assets than scanning sensors. They will capture data on the assets that are often neglected and ignored – but whose failure can still cause production losses, wasted costs, and organizational headaches.

What is the workflow ?

Whilst we are moving rapidly into the digital transformation and IIoT, the vibration monitoring workflow is essentially the same. What has changed is that less time is wasted on unnecessary analysis, and costs have reduced significantly. Here is the typical workflow we see today:

This simple workflow will allow you to focus your resources where they are needed.

Get a bigger bang for your bucks!

The great cost savings are made from automated data collection and the filtering out of healthy assets. This is where modern, asset-intensive, and operationally-efficient companies are making significant gains on their journey towards excellence, connectivity, and the industrial internet of things.

Be competitive.

And be part of that modern, data-driven journey towards lower costs, lower risks, and increased asset and business performance.

Read next:Comprehensive guide to IIoT in Maintenance

Internet der Dinge-Technologie

- Verwalten der IIoT-Sicherheit

- GE gründet ein 1,2-Milliarden-Dollar-IIoT-Unternehmen

- IIoT-Asset-Optimierung:IBM erweitert seine MRO-Funktionalität

- Top 10 der IIoT-Plattformen

- Was ist IIoT?

- Wie verbessert das IIoT die Rentabilität eines Anlagenüberwachungssystems?

- 4 Tipps und Herausforderungen für besseres IIoT-Asset-Management

- Sensoren verstehen

- Executive Roundtable:Sensorik und IIoT

- Was ist GASB 35?