AFRL, Boeing, Thermwood-Partner zur Entwicklung kostengünstiger, autoklavierbarer Werkzeuge

Quelle | Thermwood Corp.

Thermwood Corp. (Dale, Ind., USA) hat bekannt gegeben, dass es mit dem US Air Force Research Laboratory (AFRL; Dayton, Ohio, USA) und Boeing (Chicago, Illinois, USA) an einem Forschungsprogramm zur Herstellung von niedrig -kostengünstige Werkzeuge mit additiver Fertigung.

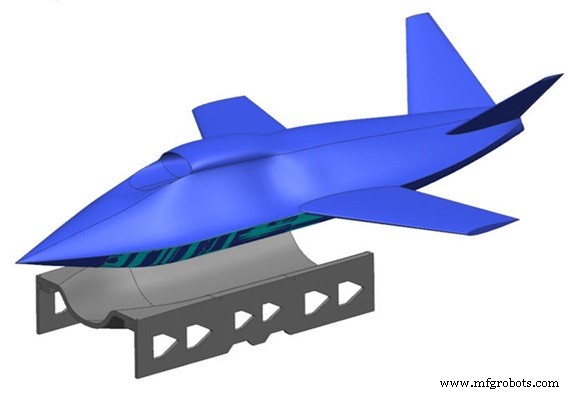

Das Konzept für die Flugzeugrumpfhaut und -werkzeuge von AFRL. Quelle | Thermwood Corp.

Laut Thermwood ist das erste Demo-Tool eine Flugzeugrumpfhaut des AFRL-Konzepts. Die Idee wurde von Boeing bei der Manufacturing and Industrial Technology Division (ManTech) des AFRL eingereicht, die an großmaßstäblichen, additiv gefertigten (AM) Composite-Härtungswerkzeugen auf Polymerbasis interessiert ist.

Für dieses Projekt hat Boeing Thermwood beauftragt, die Leistungsfähigkeit seiner Large Scale Additive Manufacturing (LSAM)-Maschine zu demonstrieren. Laut Thermwood bietet diese Maschine Innovation durch ihre Vertical Lay Print (VLP)-Fähigkeit, die Schichten senkrecht zum Boden in 3D druckt (weitere Informationen zu dieser Technologie finden Sie in „Der vertikale Schichtdruck von Thermwood macht AM auf der Seite“ aus der Schwesterpublikation Additiv Herstellung ). Mit VLP, so Thermwood, können Komponenten in größeren Formaten gedruckt werden, was die Montagekosten senkt.

Um den VLP-Prozess mit hochtemperatur-autoklavenfähigen Materialien zu validieren, beschlossen Boeing und AFRL, mit dem 3D-Druck eines mittelgroßen Werkzeugs zu beginnen, das die gleiche Breite, Höhe und den gleichen Wulstweg wie das endgültige Werkzeug hat, aber in Länge von 10 Fuß bis nur 4 Fuß.

Das mittelgroße Werkzeug wurde auf der LSAM Additive Manufacturing Demonstrationsmaschine von Thermwood in seinem Werk im Süden von Indiana unter Verwendung eines 40-Millimeter-Druckkerns mit 25 % kohlenstofffaserverstärktem Polyethersulfon (PESU) gedruckt. Laut Thermwood war dies das erste Hochtemperaturwerkzeug, das mit dem VLP-System gedruckt wurde. Das Werkzeug benötigte 5 Stunden und 15 Minuten zum Drucken, und das resultierende Teil wog 367 Pfund. Nach der Endbearbeitung wurde das Werkzeug auf Oberflächenprofil abgetastet und auf Vakuumintegrität getestet. Es bestand den Raumtemperatur-Vakuumtest und erreichte dimensionale Oberflächenprofiltoleranzen. Das vollwertige Werkzeug wiegt ungefähr 1.400 Pfund und benötigt 18 Stunden zum Drucken, sagt Thermwood.

Quelle | Thermwood Corp.

Das Low-Cost Attritable Technology (LCAAT)-Programm von AFRL untersucht verschiedene Werkzeugansätze mit dem Ziel, die Kostenwachstumskurve zu durchbrechen und neue Systeme schneller auf den Markt zu bringen. „Wir interessieren uns für die Fähigkeit von additiv gefertigten Werkzeugen, die Kosten und den Zeitaufwand für die Beschaffung autoklavierfähiger Werkzeuge zu reduzieren“, sagt Andrea Helbach, AFRL-Programmmanagerin. „Außerdem unterstützt AM-Tooling Änderungen im Fahrzeugdesign mit minimalen Einmalkosten.“

Faser

- Boeing:Flug nehmen

- Spezialisten für Verbundwerkstoffe entwickeln umweltfreundliche Produkte

- Essentium und Lehvoss kooperieren bei der Entwicklung von Materialien für die additive Fertigung

- Danimer Scientific und Mars Wrigley kooperieren bei der Entwicklung innovativer kompostierbarer Verpackungen für den Heimgebrauch

- Swisslog und Berkshire Grey entwickeln gemeinsam Roboterlösungen für den Lagerbetrieb

- DMG MORI und Jungheinrich entwickeln gemeinsam fahrerlose Transporttechnologien

- Yaskawa und Phoenix Contact entwickeln gemeinsam eine neue SPS-Plattform

- AV&R und APN arbeiten zusammen, um Robotik für die Luftfahrtfertigung zu entwickeln

- Geek+ und Universal Logic entwickeln gemeinsam Lagerroboter und -automatisierung

- Gillig und Robotic Research entwickeln gemeinsam autonome Busse