Near Net Shape, um Abfall zu reduzieren, Kosten zu senken und Zeit zu sparen

Wie spart die Near-Net-Shape-Fertigung Zeit und Geld?

Hergestellte Metallobjekte werden durch Gießen, Schmieden oder maschinelle Bearbeitung hergestellt, manchmal Abfall schaffen. Die Near-Net-Shape-Fertigung zielt darauf ab, einen Artikel oder ein Teil so nah wie möglich an seiner endgültigen Form herzustellen, Abfall zu reduzieren, Zeit und Geld zu sparen und durch geringeren Energie- und Ressourcenbedarf weniger Umweltbelastung zu verursachen.

Was ist Near-Net-Shape-Fertigung?

Near-Net-Shape-Fertigung ist die Praxis, Ihren Produktionsprozess so zu planen, dass ein Objekt seiner endgültigen Form so nahe wie möglich kommt, wodurch die Zeit reduziert wird, die für die Herstellung eines fertigen Artikels benötigt wird.

Was ist Casting?

Das Gießen ist in der Regel der erste Schritt bei der endkonturnahen Fertigung. Beim Gießen wird heißes Metall in vorgeformte Formen gegossen, um ein Produkt mit nahezu endgültiger Form zu bilden. Die meisten Gießereien verwenden Sandguss, um Metallgussteile herzustellen. Sandguss verwendet Sandformen, um heißes Metall zu Objekten zu formen. Sandguss wurde erstmals um 1300 u. Z. während der Shang-Dynastie, Chinas frühester Herrscherdynastie, verwendet.

Feinguss (manchmal auch als Präzisions- oder Wachsausschmelzguss bezeichnet) erzeugt weniger Abfall als Sandguss und produziert Objekte, die näher an der Endform liegen. Feinguss entstand vor 6000 Jahren und wurde in der Vergangenheit zur Herstellung komplizierter Skulpturen und Schmuckstücke verwendet. Obwohl es Produkte näher an die Endform bringt als Sandguss, ist Feinguss ein komplexeres, arbeitsintensiveres Verfahren, das je nach Projekt zu höheren Gesamtproduktionskosten führen kann.

Was ist Gießschwund?

Dasselbe Prinzip, das Sie in der Highschool-Physik gelernt haben – Wärme dehnt sich aus, Kälte zieht sich zusammen – gilt auch für die Metallherstellung. Metall dehnt sich beim Erhitzen aus und schrumpft beim Abkühlen, ein Prozess, der als Wärmeausdehnung bekannt ist.

Die Auswirkungen der Wärmeausdehnung während des Gießprozesses können aufgrund von Gießschwund zu Produktfehlern wie Lunker führen. Gießereien verwenden Steigrohre, Reservoire für zusätzliches geschmolzenes Metall, die in die Gussform eingebaut sind, um die Schrumpfung zu reduzieren und zu verhindern, dass sich Hohlräume in einem abkühlenden Gussteil bilden. Isoliermaterial, bekannt als „heiße Beläge“, hilft dabei, die Steigleitung heiß zu halten, während das Metall in der Gussform erstarrt. Riser müssen aus dem Endprodukt entfernt werden, wodurch Metallabfall entsteht.

Schwundzuschläge

Metalle reagieren je nach ihren Elementen und ihrer Zusammensetzung unterschiedlich auf Wärmeausdehnung, aber die Schwindung kann auch durch das Gussdesign beeinflusst werden. Dies sind typische Schwindungszugaben während des Gießvorgangs:

Metall

430

Grauguss

0,7 bis 1,05

Weißer Guss

2.1

Temperguss

1.5

Stahl

2.0

Messing

1.4

Aluminium

1.8

Aluminiumlegierungen

1,3 bis 1,6

Bronze

1,05 bis 2,1

Magnesium

1.8

Zink

2.5

Manganstahl

2.6

Die Wahl des Metalls kann daher die Endform eines gegossenen Metallobjekts beeinflussen.

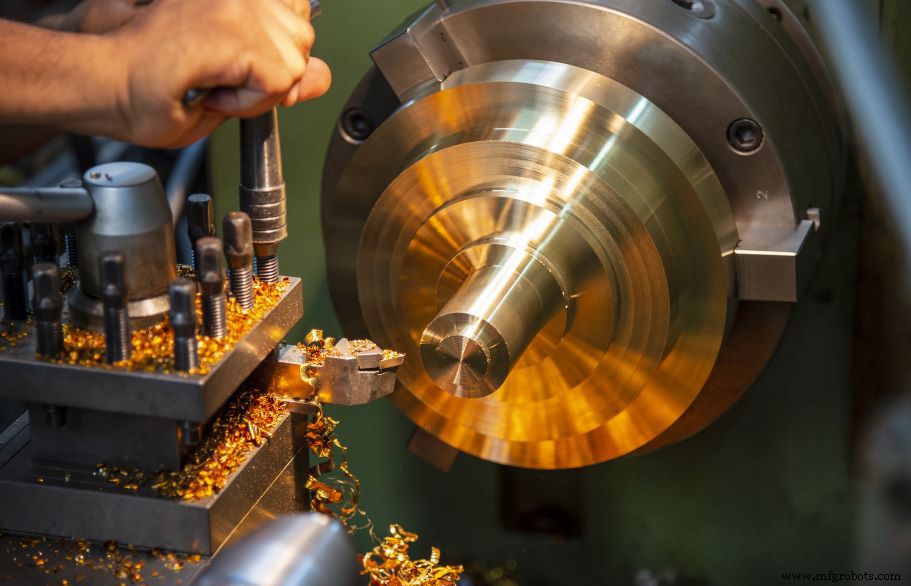

Was ist maschinelle Bearbeitung?

Bearbeitung ist der Prozess des Schnitzens, Schneidens, Schleifens, Bohrens oder Bohrens eines Metallprodukts in seine endgültige Form. Wie das Bildhauen von Stein oder das Schnitzen von Holz formt die maschinelle Bearbeitung Metall, indem überschüssiges Material entfernt wird. Die endkonturnahe Produktion beginnt normalerweise mit dem Gießen, da die Bearbeitung einer Metallform von Grund auf zu viel Abfall erzeugen würde, um praktikabel zu sein. Die maschinelle Bearbeitung ist ein wichtiger Endbearbeitungsschritt bei der Herstellung von Metallprodukten, um sicherzustellen, dass das Endprodukt glatt, fein geformt und für den beabsichtigten Zweck bereit ist. Near-Net-Production zielt auf möglichst wenig maschinelle Bearbeitung ab.

Was ist Schmieden?

Schmieden formt Metall durch Druck, wie Hämmern, Quetschen oder Walzen. Schmiedeverfahren können sowohl Warm- als auch Kaltschmieden umfassen. Das vielleicht beste Beispiel für das Schmieden ist das klassische Bild eines altmodischen Schmieds, der mit Hammer und Zange ein heißes Hufeisen auf einen Amboss schlägt. Heutzutage werden die meisten Schmiedearbeiten im industriellen Maßstab mit riesigen Pressmaschinen durchgeführt. Industrielles Schmieden erfordert maschinelle Bearbeitung, aber es wird daran gearbeitet, Schmiedemaschinen zu entwickeln, die ein nahezu fertiges Produkt formen und liefern können, wodurch die Notwendigkeit der maschinellen Bearbeitung reduziert oder sogar eliminiert wird. Zu den Schmiedeverfahren gehören Gesenk-, Roll-, Press-, Gesenk- und Gesenkschmieden sowie Präzisionsschmieden. Reibschweißen ist eine weitere Schmiedetechnik, die Bewegung und durch Kraft erzeugte Wärme nutzt, um geschmiedete Metallverbindungen herzustellen.

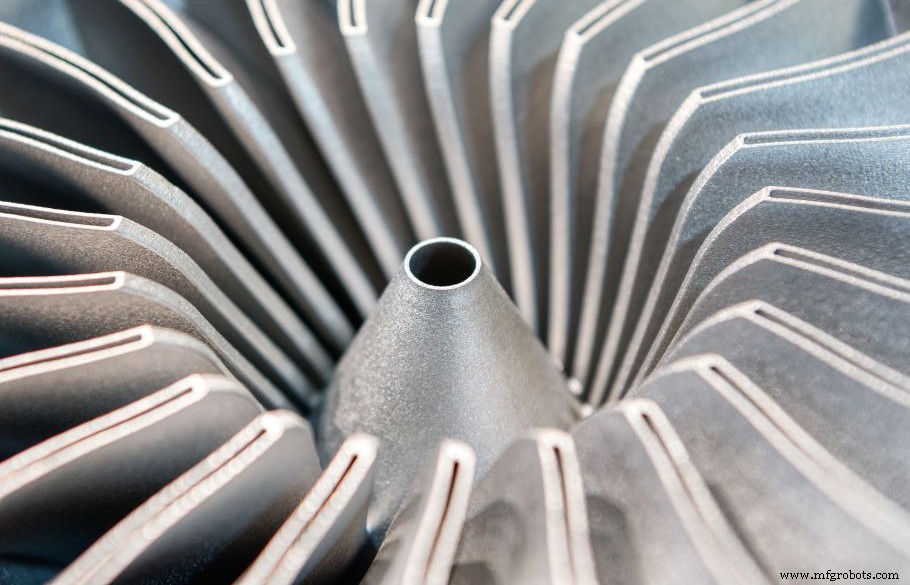

Was ist 3D-Druck?

3D-Druck ist eine vielversprechende neue Near-Net-Technologie. Der industrielle 3D-Druck wird als additive Fertigung (oder additive Layer Manufacturing) bezeichnet. Die additive Fertigung verwendet einen Computer, um die Materialschichtung zu steuern, um ein vorgefertigtes Objekt mit sehr wenig Abfall präzise herzustellen. Materialien werden Schicht für Schicht aufgetragen, um detaillierte Komponenten und Produkte herzustellen. Die additive Fertigung ist flexibel genug, um anpassbare Komponenten und Produkte zu ermöglichen, einschließlich kundenspezifischer Teile für individuelle Hörgeräte und individualisierte Schuhe. Die additive Fertigung spielt eine zunehmende Rolle bei der Herstellung von kundenspezifischen und Komponententeilen für die Transport-, Luft- und Raumfahrt- und Energiebranche.

Verwandte Artikel:

- 3D-Druck

- Was ist Sandguss?

- Was ist ein Gießmuster?

- Das Leben eines Gussstücks:Machen Sie eine Gießereibesichtigung

Metall

- Wie Bluetooth + Ultraschall =Bessere RTLS-Genauigkeit und geringere Kosten

- Wie man Fertigungssysteme optimiert und Zeit spart

- Zuverlässigkeit reduziert Zeit-, Talent- und Ressourcenverschwendung

- Leerlaufzeit – Definition, Ursachen und wie man sie reduziert

- Berechnung des ROI für Metall-3D-Drucker

- Sandguss:Verfahren und Eigenschaften | Branchen | Metallurgie

- Chrommetall:Elemente, Eigenschaften und Verwendungen

- Was ist Metallguss? - Definition, Typen und Prozess

- Definition, Arten und Prozesse des Metallgusses

- Rapid Metal Casting:Vorteile und Anwendungen