Die Bedeutung der Harzauswahl

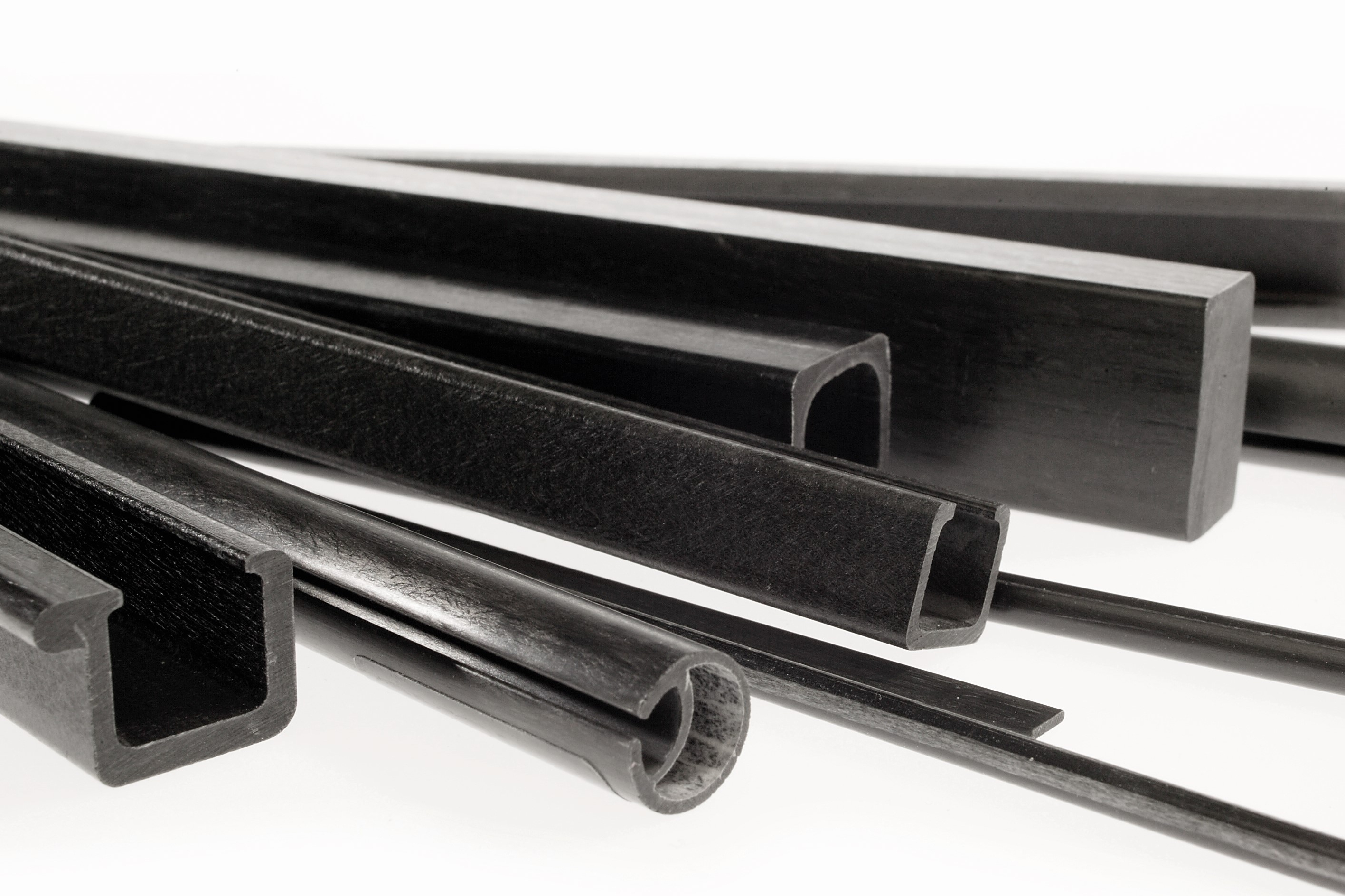

Die Schlüsselkomponenten eines Verbundmaterials sind Fasern und ein Harz. Die Fasern, die typischerweise aus Glas- oder Kohlefasern bestehen, bieten Festigkeit und Steifigkeit, können jedoch, wenn sie allein verwendet werden, nicht in eine Form gebracht werden, in der diese Eigenschaften anwendbar sind. Das Imprägnieren der Fasern mit Harz und anschließendes Härten ermöglicht es uns jedoch, ihre Festigkeit, Steifigkeit und ihr geringes Gewicht für eine Vielzahl von Anwendungen zu entwickeln und gleichzeitig dem Verbundstoff noch mehr Vorteile zu verleihen.

Was die Harzauswahl angeht, stehen viele Auswahlmöglichkeiten zur Verfügung, ebenso wie die Möglichkeit, Harzadditive einzubauen, um die Anwendungsanforderungen zu erfüllen. Daher ist es sehr wichtig, die Unterschiede zwischen den Harzen zu kennen und zu wissen, wie sich ihre Auswahl auf die Eigenschaften eines Verbundwerkstoffs auswirken kann.

Ergänzung vorhandener Eigenschaften

Alle Verbundwerkstoffe haben gemeinsame vorteilhafte Eigenschaften:Festigkeit, Steifigkeit, geringes Gewicht und Beständigkeit gegenüber rauen Umgebungen. Jedes dieser Merkmale kann durch die Verwendung eines Harzes, das sie ergänzt, dominanter gemacht werden. Um das am besten geeignete Harz auszuwählen, muss zunächst festgestellt werden, welches seine dominierende Eigenschaft sein sollte.

Eine kostengünstige Möglichkeit, eine gewichtssparende Verbundlösung herzustellen, ist die Verwendung eines ungesättigten Polyesterharzes, das relativ gute mechanische, elektrische und chemische Eigenschaften besitzt. Es kann für eine Reihe von Routineanwendungen wie Transport-, Struktur- und Konstruktionsprofile angepasst werden.

Wenn eine Anwendung jedoch ein höheres Maß an Steifigkeit oder Festigkeit erfordert, ist ein Epoxidharz vorzuziehen. Die Verbindung zwischen einem Epoxidharz und der Faser ist stark, was bedeutet, dass höhere Scherbelastungen zwischen den Fasern übertragen werden können, was dem Verbund bessere Festigkeitswerte verleiht. In Kombination mit dem höheren Faservolumen, das das Epoxidharz ermöglicht, kann ein Verbundwerkstoff mit hervorragender Festigkeit und hoher Steifigkeit hergestellt werden, der bei Bedarf weiter modifiziert werden kann, um Hochtemperaturanwendungen zu entsprechen.

Wenn ein Verbundwerkstoff zusätzlich zur Steifigkeit Beständigkeit gegenüber rauen Umgebungen erfordert, können Vinylesterharze die bessere Wahl sein. Die Molekularstruktur von Vinylester erleichtert die chemische Beständigkeit. Wenn also ein Verbundwerkstoff für eine Meeresumgebung oder eine industrielle Anwendung bestimmt ist, in der Säuren oder Laugen vorhanden sind, verbessert die Verwendung eines Vinylesters die Leistung des Verbundwerkstoffs.

Bei der Herstellung von Verbundprofilen, die mit Schrauben montiert werden müssen, muss der Verbund robust sein, um Risse und Brüche zu vermeiden. Dies kann durch strukturelles Design erreicht werden, aber die Auswahl eines geeigneten Harzes ermöglicht eine vereinfachte Struktur und reduzierte Kosten, wodurch der Verbundstoff für einen breiteren Anwendungsbereich geeignet ist. Polyurethan beispielsweise ist im Vergleich zu ungesättigtem Polyester extrem zäh und eignet sich daher ideal für solche Anwendungen.

Neue Eigenschaften hinzufügen

Die Auswahl eines Harzes, das die wertvollsten Eigenschaften eines Komposits ergänzt, verbessert die Leistung und Lebensdauer Ihres Komposits. Die Verbesserung bestehender Eigenschaften ist jedoch nicht der einzige Vorteil, der sich daraus ergibt, sich Zeit für die Auswahl eines geeigneten Harzes zu nehmen.

Harze können einer Verbundlösung auch ganz neue Eigenschaften hinzufügen. Harzadditive können in das Harz eingearbeitet werden, um eine Reihe von Vorteilen zu erzielen, von einer einfachen Verbesserung des Oberflächenfinishs oder dem Hinzufügen von Farbe bis hin zu komplexeren Verbesserungen wie UV-Beständigkeit oder antimikrobiellen und antiviralen Eigenschaften.

Da sich beispielsweise Harze auf natürliche Weise zersetzen, wenn sie dem Sonnenlicht ausgesetzt werden, können Verbundwerkstoffe durch Zugabe von UV-Absorbern gegen UV-Strahlung eine bessere Leistung in lichtintensiven Umgebungen erzielen, die normalerweise zu Versprödung und Zerfall des Materials führen würden.

Ebenso können antimikrobielle Additive in ein Harz eingemischt werden, um eine Kontamination durch Bakterien oder Pilze zu verhindern. Dies ist nützlich für jede zusammengesetzte Lösung, die von Menschenhand gehandhabt wird, wie Maschinen, öffentliche Verkehrsmittel und medizinische Geräte.

Additiver Einfluss

Es ist wichtig zu beachten, dass die Zugabe von Harzadditiven in einigen Fällen die Eigenschaften eines Verbundwerkstoffs verändern kann. In einigen Fällen werden zum Beispiel feuerhemmende Additive in so hohen Mengen benötigt, um effizient zu arbeiten, dass Sie die Anzahl der Fasern im Verbundwerkstoff reduzieren müssen, wodurch seine Festigkeit und Steifigkeit verringert wird.

Die Auswahl des Harzes ist ein wesentlicher Bestandteil bei der Erstellung einer Verbundlösung und sollte nicht übersehen werden. Die Festlegung der wichtigsten Funktion eines Verbundwerkstoffs und die Entwicklung des Harzes zur Verbesserung der Fähigkeit des Verbundwerkstoffs, diese Funktion zu erfüllen, ermöglicht es uns, eine Verbundlösung zu schaffen, bei der die Fasern und das Harz harmonisch zusammenarbeiten.

Über den Autor

Sami Pirinen

Sami Pirinen (PhD in Materialchemie) ist seit 2017 Chemiker und technischer Support-Ansprechpartner bei Exel Composites. Er arbeitet als Teil des F&E-Teams von Exel an der Entwicklung von Harzlösungen, um die Kundenanforderungen für Verbundprodukte zu erfüllen. Er forscht auch an neuen Harzmaterialien, um die Möglichkeiten von Verbundwerkstoffen für neue Anwendungen zu erweitern.

Harz

- Die Bedeutung der elektrischen Sicherheit

- Die Bedeutung von Kernkompetenzen

- Eine Einführung in den Harzinfusionsprozess

- Polyesterharze:Die Grundlagen

- Die Bedeutung der routinemäßigen Wartung von Geräten

- Die Bedeutung der schnellen Bearbeitung in der Fertigung

- Die Bedeutung der Ursachenanalyse

- Die Bedeutung der Notfallplanung

- Die Bedeutung der Interoperabilität in 3D-Softwareanwendungen

- Die Bedeutung der von Startups entwickelten Technologie