Kurze Kohlefaser-Compounds erweitern die Reichweite thermoplastischer Verbundwerkstoffe

Eine Familie von kurzkohlefaserverstärkten thermoplastischen (CFRTP) Compounds, die speziell für das Spritzgießen formuliert wurden, wird verwendet, um die Fähigkeiten thermoplastischer Verbundwerkstoffe in einer Vielzahl von Teilegrößen und -komplexitäten zu erweitern. Interessanterweise übertreffen diese Materialien nachweislich langfaserige thermoplastische (LFT) Verbundwerkstoffe (aus Glasfaser oder Kohlefaser) sowie Metalle in einem wachsenden Anwendungsspektrum – von Sportartikeln und Autoteilen bis hin zu medizinischen Geräten und Luft- und Raumfahrtkomponenten.

Former wurde Compounder

Die Materialien werden von Mitsubishi Chemical Advanced Materials Inc. (MCAM, Tokio, Japan) formuliert und vertrieben. MCAM vereint mehrere zuvor getrennte Unternehmen, die die Muttergesellschaft im letzten Jahrzehnt erworben hat. Dazu gehören die ehemalige Quadrant AG (Lenzburg, Schweiz), ein Hersteller von Glasmatten-Thermoplasten (GMT) und Organoblech-Verbundwerkstoffen sowie thermoplastischen Formteilen, und die frühere Piper Plastics Inc. (Chandler, Arizona, USA), die gegründet wurde Leben als Spritzgießer und Produzent von präzisionsbearbeiteten Teilen und später auf kundenspezifische CFRTP-Compounds ausgeweitet – zuerst für den eigenen Gebrauch und später für andere Spritzgießer.

Circa 2012 war Piper ein mittelständischer kundenspezifischer Spritzgießer, der einen Kundenstamm in den Bereichen Luft- und Raumfahrt und Sportartikel/Freizeitausrüstung bediente. Die Unternehmensleitung wollte ihr Teilefertigungsgeschäft ausbauen, hatte aber zwei Herausforderungen. Erstens hatte es Schwierigkeiten, die Arten von Verbindungen zu beschaffen, von denen das Team glaubte, dass sie es dem Unternehmen ermöglichen würden, in leistungsstärkeren Marktsegmenten zu konkurrieren. Zweitens wollte das Unternehmen in den Automobilmarkt einsteigen, verfügte jedoch nicht über genügend verfügbare Spritzgusskapazitäten, um bei großen Programmen mithalten zu können.

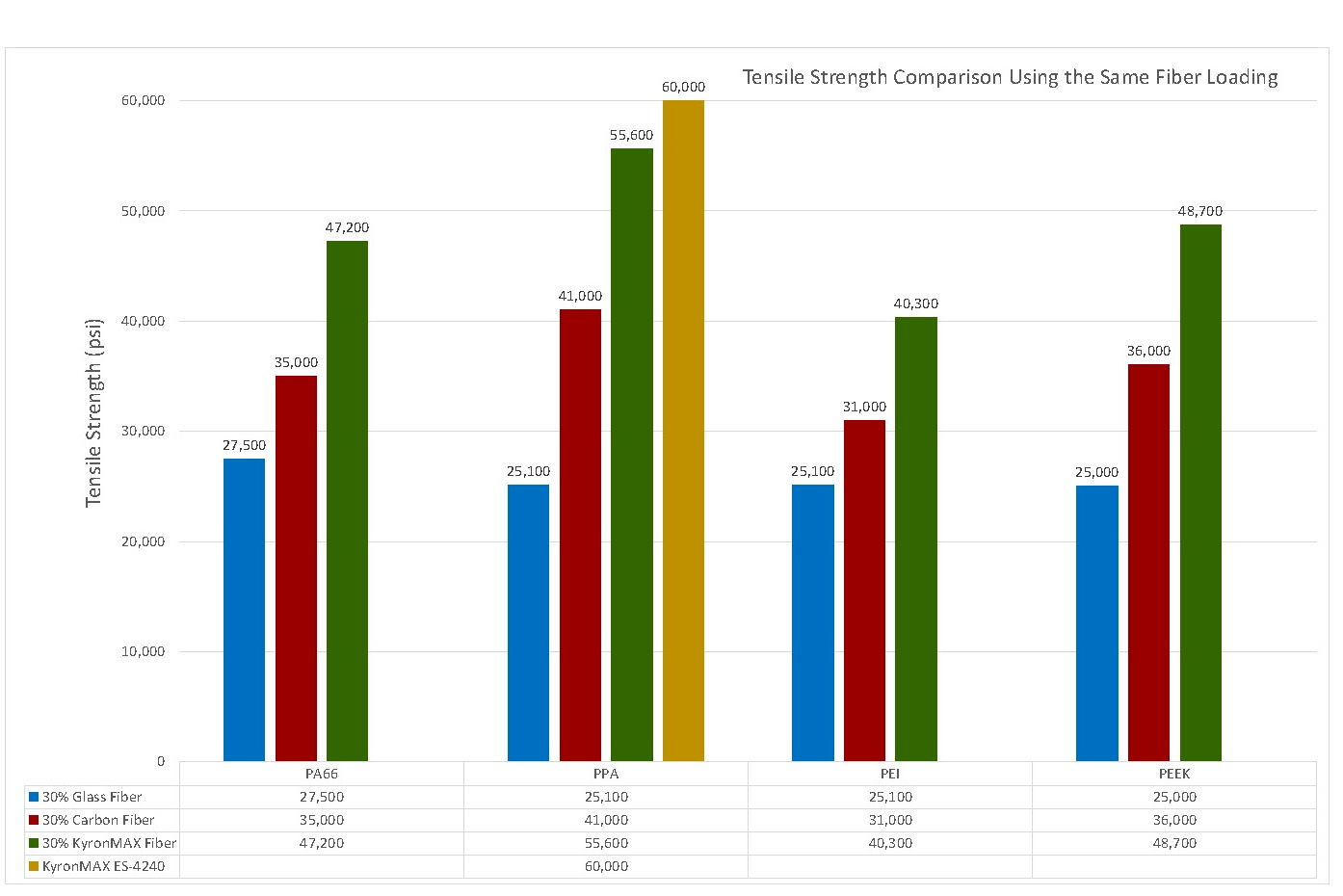

Das erste Problem wurde durch gezielte F&E-Anstrengungen auf verschiedene Basisharze und Faserschlichtetechnologien gelöst, was zur Entwicklung einer Familie von hochleistungsfähigen, spritzgießbaren CFRTP-Compounds namens KyronMAX führte. Diese Materialien verfügen über Matrices wie Polyamid 6/6 (PA6/6), Polyphthalamid (PPA), Polyetherimid (PEI), Polyphenylensulfid (PPS), Polyetheretherketon (PEEK) und Polyaryletherketon (PAEK), die mit kurz geschnittenen Kohlefasern verstärkt sind. Die Compounds – von denen die meisten eine hohe thermische Leistung, breite Chemikalienbeständigkeit, gute mechanische Eigenschaften und niedrige Flamm-/Rauch-/Toxizitäts-(FST)-Werte bieten – wurden nicht nur als Ersatz für kurzglasfaserverstärkte und mineralgefüllte Spritzgusstypen formuliert, sondern auch LFT-Compounds (mit einer durchschnittlichen Ausgangsfaserlänge von 13 Millimetern) und sogar Metalle.

„Auf einem Datenblatt sehen LFT-Compounds stärker aus, können aber oft nicht die Art von Teilegeometrie füllen, die wir mit der Technologie der kurzen Kohlefasern füllen können“, erklärt Alex Wojtysiak, MCAM Key Account Manager – Composites. „Weil unser Durchfluss so viel höher ist, können wir kompliziertere Geometrien besser füllen, sodass unsere Compounds dramatisch stärkere Teile produzieren.“

„Wir haben uns nicht so sehr vorgenommen, eine breite Palette von CFRTP-Compounds zu entwickeln, sondern dass jede einzelne entwickelt wurde, um die spezifischen Anforderungen eines bestimmten Kunden zu erfüllen“, fügt Clint Newell, Global Composites Technology Manager bei MCAM, hinzu. „Als unsere Formulierungskapazitäten wuchsen, erschlossen wir neue Märkte, trafen neue Kunden, fragten, was sie brauchten und machten uns daran, ein perfektes Compound zu entwickeln, das diese Anforderungen erfüllt.“

Es überrascht nicht, denn diese Verbindungen wurden ursprünglich von . formuliert ein Former für Als Spritzgießer wurden sie so konzipiert, dass sie Eigenschaften aufweisen, die eine einfache Verarbeitung ermöglichen und durchweg qualitativ hochwertigere und leistungsstärkere Teile liefern. „Wir haben unsere KyronMAX-Produktlinie so formuliert, dass sie eine höhere Fließfähigkeit und Faserwechselwirkung, geringere Eigenspannungen, weniger Anisotropie, stärkere Bindenähte, weniger Einfallstellen, weniger Neigung zum Verziehen und eine höhere Maßgenauigkeit bietet – unabhängig davon, ob Wandabschnitte dick oder dünn waren.“ bemerkt Dave Wilkinson, R&D-Direktor von MCAM. „Zusätzlich zu unserer Formulierungsarbeit und unserer einzigartigen Kalibriertechnologie haben wir auch unsere eigenen Pressenmodifikationen vorgenommen, um diese Materialien effizienter zu verarbeiten.“

Warum der ungewöhnliche Produktname? „In antiken griechischen Mythen war Kyron (auch Chiron geschrieben) teils Zentaur und teils Mensch“, erklärt Randy White, Chief Innovation Officer von MCAM. „Kyron nutzte seine einzigartigen persönlichen Fähigkeiten, um sich über seine tierische Natur zu erheben. Wir haben das mit unseren Compounds verglichen, die zur Hälfte aus Kohlefasern und zur Hälfte aus Harz bestehen, also so stark wie ein Pferd und so intelligent wie ein Mensch für eine einfache Verarbeitung.“

Als die Formulierungskompetenz wuchs, wurde die Mitsubishi Chemical Holdings Group (MCHC, Tokio, Japan) auf das Unternehmen aufmerksam, die Piper im Jahr 2016 übernahm. MCHC tätigte sofort eine erhebliche Investition in Höhe von mehreren Millionen Dollar, um die Größe der Compoundierlinie in Arizona zu vergrößern , automatisieren den Betrieb und bringen eigene Technologien zum Schlichten und Zerkleinern von Kohlefasern ein, damit KyronMAX-Compounds schneller, mit größerer Konsistenz und Effizienz hergestellt werden können. Anschließend wurde eine zweite Compoundierlinie in Michigan und eine dritte in Japan aufgebaut. Diese erweiterte Kapazität bedeutete, dass KyronMAX-Sorten im Automobilgeschäft in Nordamerika und Asien konkurrieren konnten. Andere Märkte sind gefolgt.

Erweitertes Produktangebot, neue Marktchancen

Jetzt, mit größerer Produktionskapazität und Zugang zu einer breiteren Palette von Polymer- und Kohlefasermaterialien, ist das MCAM-Team damit beschäftigt, eine Reihe neuer Produkte zu entwickeln – einige davon speziell für den Automobilmarkt. Eines der interessantesten ist KyronMAX ES 4240, das als weltweit erste Spritzgussmasse für kurze Kohlefasern gilt, die die Zugfestigkeitsgrenze von 414 MPa (60.000 psi) durchbricht. Diese Sorte, die auf der SPE Automotive Engineered Plastics Conference (AutoEPCON) 2019 in den Vororten von Detroit vorgestellt wurde, ist ein kohlenstofffaserverstärktes PPA mit 40% Fasergewichtsanteil (FWF), das auch Zugmodulwerte von 41,2 GPa und Biegemodulwerte bietet von 34,5 GPa und Biegefestigkeitswerten von 552 MPa. PPA ist eine spezielle Form von Polyamid mit besserer thermischer und breiterer chemischer Beständigkeit und deutlich geringerer Hydrolyseneigung als herkömmliches PA6 und PA6/6.

Zu den weiteren Automobilsorten, die auf der SPE AutoEPCON 2019 vorgestellt wurden, gehört eine kohlenstofffaserverstärkte Hochtemperatur-PPA-Sorte, die speziell für Anwendungen im Motorraum entwickelt wurde. Diese Sorte soll eine Glasübergangstemperatur haben (Tg ) und Dauergebrauchstemperatur (CUT) konkurriert mit PEEK, ist aber leichter zu formen. Angesichts der Kostensensitivität von Massenindustrien wie der Automobil- und Kleingeräteindustrie überrascht es nicht, dass das Team auch an einem auf Polypropylen (PP) basierenden KyronMAX-Produkt arbeitet.

Mit der Erweiterung der Produktpalette haben sich auch die Märkte, in denen diese Materialien verwendet werden, erweitert. Neben dem lang ersehnten Automobilgeschäft bedient das Unternehmen nun Medizinprodukte (sowohl langlebig als auch Einwegprodukte), Kleingeräte und Unterhaltungselektronik (Metallersatzkoffer/-hüllen). Die Luft- und Raumfahrt ist nach wie vor wichtig, ebenso wie die Sportartikelindustrie, die auf Rennräder, Mountainbikes, Golfschläger, Schusswaffen, Compoundbögen und andere Bogensportteile angewachsen ist. Mit mehreren Produkten, die Werte für den linearen thermischen Ausdehnungskoeffizienten (CLTE) bieten, die denen von metallspritzgegossenem (MIM) Aluminium und Magnesium ähnlich sind – wenn auch mit besserer Zähigkeit, geringerem Gewicht und niedrigeren Kosten – findet das Team Metall in einer zunehmenden Zahl von Anwendungen ersetzt .

Was kommt als nächstes? Durch den Zugriff auf die umfassendere Mitsubishi-Organisation weltweit kann das MCAM-Team auf Technologien zugreifen, die ein breiteres Verbundmaterial-Portfolio repräsentieren, das sowohl thermoplastische als auch duroplastische Chemie mit einer Reihe von Verstärkungstypen und -längen umfasst. Ein anderer Mitsubishi-Konzern produziert beispielsweise gespaltene und geschnittene Kohlefaser-verstärkte Schmiedeformmasse (FMC), eine fortschrittliche Form von Sheet Molding Compound (SMC), die dazu beiträgt, die Leistungs- und Verarbeitungslücke zwischen kurzglas- oder kohlefaserverstärktem SMC und kohlenstofffaserverstärktem Endlosprepreg zu schließen. Eine weitere Gruppe stellt gewebte und nichtgewebte kohlenstofffaserverstärkte Prepreg- und schnellhärtende Prepreg-Compression-Moulding-(PCM)-Materialien her.

Innerhalb von MCAM selbst ist eine weitere Technologie, die kurz vor der Kommerzialisierung steht, eine neue Familie von textilverstärkten (nicht gewebten, gewebten und unidirektionalen) trockenen Prepregs mit Thermoplast Matrizen namens KyronTEX. Diese Produkte werden derzeit strategisch bemustert.

Schließlich erwarb MCAM im vergangenen Sommer die carbonNXT GmbH und das Schwesterunternehmen CFK Valley State Recycling GmbH und Co. KG (beide Wischhafen, Deutschland) und brachte damit eine komplette Linie der Kohlefaser-Recyclingtechnologie in das Produktangebot der Gruppe. Das MCAM-Team soll mehrere Formeln mit recycelten Kohlefasern testen, bevor es kommerzielle Produkte qualifiziert.

Harz

- Kohlenstofffasern

- Was ist Kohlefaser?

- Kohlefaserverstärkter Kunststoff (CFK)

- Ist Kohlefaser leitfähig?

- Was ist geschmiedete Kohlefaser? Der ultimative Leitfaden für geschmiedete Verbundwerkstoffe

- Klebeband aus thermoplastischem Thermoplast auf PPS-Basis

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Verbundstoffrecycling – keine Ausreden mehr

- Schweißen von thermoplastischen Verbundwerkstoffen

- 3D-Druckverbundwerkstoffe mit Endlosfasern