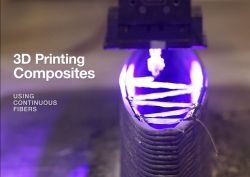

3D-Druckverbundwerkstoffe mit Endlosfasern

CW schreibt über endlosfaserverstärkte 3D-gedruckte Verbundwerkstoffe seit 2014, als MarkForged den Mark One-Drucker auf der SolidWorks World-Konferenz (26.-29. Januar 2014) vorstellte. Anschließend behandelten wir Arevo und seine Entwicklung des mehrachsigen Drucks mit Endlosfasern, auch in z-Richtung und entlang von Konturen über einen Roboterarm. Dieses Jahr haben wir über Orbital Composites und seine Zusammenarbeit mit dem Composites Technology Center beim Drucken von Endlosfaserverbundwerkstoffen geschrieben.

Es gibt jedoch ein Unternehmen, das seit 2012 in Endlos-Verbundwerkstoffen druckt.CW hat tatsächlich im Januar 2017 eine kurze Seitenleiste zu Continuous Composites (Coeur D’Alene, ID, US) veröffentlicht, aber die Errungenschaften verdienen eine längere Diskussion:

- Dreidimensionaler Druck mit jeder Endlosfaser, einschließlich Aramid, Glas (GF) und Kohlefaser (CF), Kupfer, Nichrom Draht undGlasfaser .

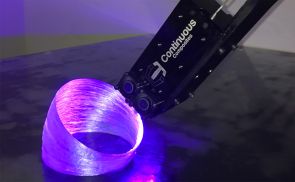

- Verwendet UV-härtende duroplastische Harze, um Hochgeschwindigkeitsdrucken und Drucken ohne Unterstützung in den Weltraum zu ermöglichen .

- Ermöglicht die formlose Herstellung von Verbundwerkstoffen außerhalb des Autoklaven und die Optimierung des Lastpfads

- Demonstriert auf der AutoDesk University 2017 ein 3D-gedrucktes , Multimaterial (gehackte CF/ABS-Schale, durchgehender GF/Epoxy-Trussrahmen) Ruder komplett mit bedruckter Faseroptik das kann spüren und kommunizieren Änderungen von Temperatur, Druck, Beschleunigung und elektrische Leitfähigkeit .

QUELLE für alle Bilder:Continuous Composites

CF3D

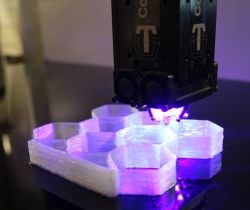

„Wir kombinieren die Leistungsfähigkeit von Verbundwerkstoffen mit einem 3D-Druckverfahren mit fortschrittlicher Robotik“, sagt Tyler Alvarado, CEO von Continuous Composites. Das Unternehmen hat seinen Continuous Fiber 3D Printing als CF3D geschützt. „CF3D imprägniert die Faser im Kopf und härtet sofort nach dem Materialauftrag aus“, erklärt er. „Wir sind nicht eingeschränkt zum Drucken über 2D-Schnitte so können wir die anisotropen Eigenschaften von Verbundmaterialien voll ausnutzen, indem wir die Fasern diskret in alle Richtungen ausrichten.“

Alvarado merkt an, dass es auch möglich ist, duroplastische Harze für jede Kundenanwendung abzustimmen, beispielsweise um den Modul oder alternativ die Zähigkeit oder sogar die Feuerbeständigkeitseigenschaften zu erhöhen. CF3D kann auch mit thermoplastischen Harzen gedruckt werden und Continuous Composites hat gezeigt, dass sowohl duroplastische als auch thermoplastische Materialien in der gleichen Struktur bedruckt werden können .

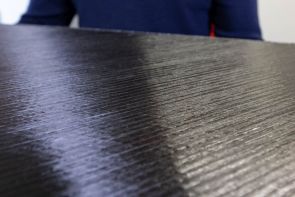

"Wir erreichen 50-60 % Faservolumen “, sagt Alvarado und fügt hinzu, dass Variable Verdichtung des bedruckten Laminats wurde in den Druckkopf eingearbeitet. „Wenn wir eine Struktur im freien Raum drucken, verdichten wir nicht gegen ein Werkzeug, daher ist die Konsolidierung etwas anderes. Der erste Pfad für eine Struktur ist freitragend und benötigt daher wenig Druck, da es nichts zu drücken gibt. Bei nachfolgenden Schichtern kann jedoch Druck zur Verdichtung ausgeübt werden.“

In den Jahren 2016 und 2017 baute Continuous Composites eine Roboter-Fertigungszelle mit erhöhte Bewegungssteuerung und Volumen aufbauen. Wie bei jedem 3D-Druck generiert eine Software den Code für die Maschinenbewegung. Da die Generierung von Werkzeugwegen in CF3D jedoch sehr unterschiedlich ist, entwickelt Continuous Composites eine eigene Software. „Standardlösungen funktionieren nicht für die Generierung von Endlosfaser-Werkzeugwegen, da wir nicht mehr auf das Stapeln von 2D-Scheiben beschränkt sind“, erklärt Alvarado. Die CF3D-Software automatisiert auch UV-Lichter für die Harzhärtung, das Schneiden des Druckfilaments bei Bedarf und die Steuerung des Verdichtungsdrucks.

„Der neue Druckkopf die wir entwickelt haben, ist viel aktiver“, sagt Alvarado. „Unser neuer Endeffektor verfügt über eine adaptive Spannung und dynamische Steuerung der Harzabgabe .”

Alvarado sagt, dass CF3D 16 Kabel mit einer Breite drucken kann mit 12K Kohlenstoff Schlepptau und Epoxidharz. Es hat dreischichtige dicke Proben mit weniger als 1 % Porosität hergestellt und eine durchschnittliche Zugfestigkeit von 111 ksi. Diese mechanischen Tests wurden im Rahmen eines Projekts aus dem Jahr 2017 für einen Auftragnehmer des US-Verteidigungsministeriums durchgeführt. „Wir verbessern uns weiter und gehen davon aus, dass wir bald 200 ksi überschreiten werden“, versichert Alvarado. „Wir haben auch Feuer-, Rauch- und Toxizitätstests (FST) für Innenanwendungen in der Luft- und Raumfahrt abgeschlossen“, fügt er hinzu.

Strukturen erkennen

Die CF3D-Technologie ermöglicht das Drucken multifunktionaler Verbundstrukturen. Zum Beispiel:durchgehender Kupferdraht kann auf Leistungselektronik gedruckt werden, durchgehender Nichromdraht kann gedruckt werden, um Wärme für Anti-Icing-Anwendungen einzubetten, oder durchgehende Faseroptik kann für die Echtzeitüberwachung des strukturellen Zustands (SHM) und Leistungsoptimierung eines Verbundwerkstoffs gedruckt werden Struktur.

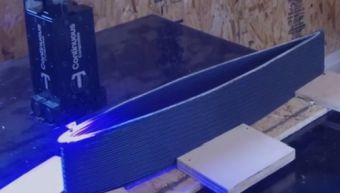

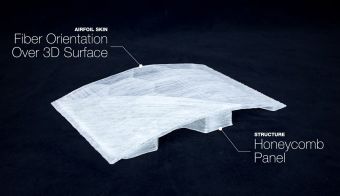

Continuous Composites druckte 2017 das obige Demo-Profil mit:

- Kontinuierlich Glasfaser-Stützbinder, die von der Oberseite bis zur Unterseite des Tragflügels stützenfrei bedruckt sind.

- Kontinuierliche Kupferdrahtversorgung LED-Leuchten an der Vorderkante.

- Nichromdraht für Anti-Icing an der Vorderkante.

- Glasfaser auf der Oberhaut, mit der Daten gesammelt werden können.

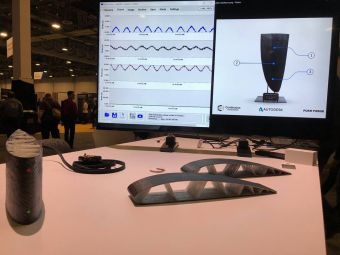

Im November 2017 haben Continuous Composites, Form Forge (Portland, OR, USA) und AutoDesk zusammengearbeitet, um ein Sensor-Composite-Ruder . zu entwickeln als Teil der Ausstellung „Making Waves“ mit Livrea Yacht (Palermo, Italien) auf der jährlichen Konferenz der AutoDesk University.

Das Ruder war ungefähr 4,5 m hoch und mit 20 % gehacktem kohlefaserverstärktem ABS bedruckt (Acrylnitril-Butadien-Styrol) Thermoplast für die Schale oder Haut und Endlosglasfaser für die strukturellen Fachwerkträger. Das Team druckte auch fortschrittliche Faseroptik ins Ruder.

Das fertige Ruder wurde auf dem AutoDesk U-Stand ausgestellt. „Wir lassen das Publikum es berühren , und die Sensoren des Ruders haben 5 Gigabyte gesammelt von Daten über 2 Tage, Tracking-Temperatur , Beschleunigung und Stressänderungen “, erzählt Alvarado. „Durch die Einbettung dieser Funktionalität können wir die Leistung der Struktur für die Echtzeitüberwachung und Leistungsoptimierung erfassen und analysieren.“

Denken Sie also eine Minute nach, das Ruder und die Foils Ihrer Rennyacht können jetzt aktuelle Daten in Ihre Computation Fluid Dynamics (CFD)-Analyse zurückführen und Design-Software, um das Design der einzelnen Struktur und die Gesamtleistung des Bootes intelligent zu optimieren. Und natürlich könnten das Ruder und die Foils stattdessen Flugzeug- oder Automobilstrukturen sein.

„Wir wollten unsere Fähigkeit unter Beweis stellen, die CF3D-Technologie mit mehreren Materialien und mehreren Modi der additiven Fertigung zu kombinieren in einer Zelle“, sagt Alvarado. Er stellt fest, dass die Flexibilität bei der Abstimmung von duroplastischen Harzen auch durch die Modifizierung des für die Endlosfaser verwendeten Harzes demonstriert wurde, um adhäsiv zu bleiben zur Schnittfaser/ABS.

Die Zukunft der Fertigung

Continuous Composites ist in seiner Zukunftsvision für CF3D mutig. Sie sieht die Technologie als Ermöglichung der lokalen Fertigung und ein Wiederaufleben der amerikanischen Fertigung, aber auch als Weg in Richtung nachhaltiger Herstellungsprozesse. „Unsere Technologie löst viele Probleme, die bei traditionellen Verfahren zur Herstellung von Verbundwerkstoffen auftreten“, sagt Alvarado. „Wir haben das Verlegen der Fasern in alle Richtungen automatisiert, wodurch wir Gestaltungsmöglichkeiten eröffnen und kostspielige Formen, Autoklaven und Öfen überflüssig machen.“ Er fügt hinzu, dass CF3D durch die Beseitigung dieser Einschränkungen mehrere Komponenten zu einem einzigen gedruckten Teil kombinieren und Funktionen einbetten kann, alles in einem einzigen Herstellungsprozess. „Unsere Technologie ist eine neue, aufstrebende Fertigungsmethode, die viele Branchen verändern wird.“

Laut Alvarado arbeitet Continuous Composites mit einer Vielzahl von Unternehmen zusammen, um ein Technologie-Ökosystem zu entwickeln einschließlich OEMs, Maschinenhersteller, Robotik-Integratoren, Materiallieferanten und Softwareunternehmen. „Wir haben 7 erteilte Patente mit 76 nicht vorläufigen Patentanmeldungen anhängig und weitere 11 vorläufig Patentanmeldungen anhängig, die über 250 patentierte abdecken und zum Patent angemeldete Konzepte . Wir entwickeln unsere Technologie weiter und bestreben, unsere Technologie einzusetzen an Unternehmen aus allen Branchen, einschließlich Luft- und Raumfahrt, Automobil, Verteidigung, Bau usw.“

Harz

- Eine Einführung in den 3D-Druck mit Kunststoffen

- Erste Schritte mit dem Keramik-3D-Druck

- 3D-Druck mit Harzen:Eine Einführung

- Ein Leitfaden zum 3D-Druck mit Titan

- 7 komplexe Designs durch 3D-Druck

- Drucken der Sicherung 1 mit der Sicherung 1

- Verbundstoffrecycling – keine Ausreden mehr

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Covestro bringt Maezio Endlosfaser-Thermoplaste auf den Markt

- Kontinuierliche Faserherstellung (CFM) mit Moi-Verbundwerkstoffen