DLR führt EmpowerAX ein, um den Endlosfaser-3D-Druck zu industrialisieren

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) ist führend in allen Bereichen von Trägerraketen und Flugzeugen bis hin zu digitalen Technologien und Nextgen Mobility. Im Bereich Verbundwerkstoffe hat es eine breite Palette von Technologien weiterentwickelt, vom thermoplastischen Verbundschweißen und der Flüssigharzinfusion von primären Flugzeugstrukturen bis hin zu intelligenten Produktionssystemen für Verbundwerkstoffe 4.0, um nur einige zu nennen.

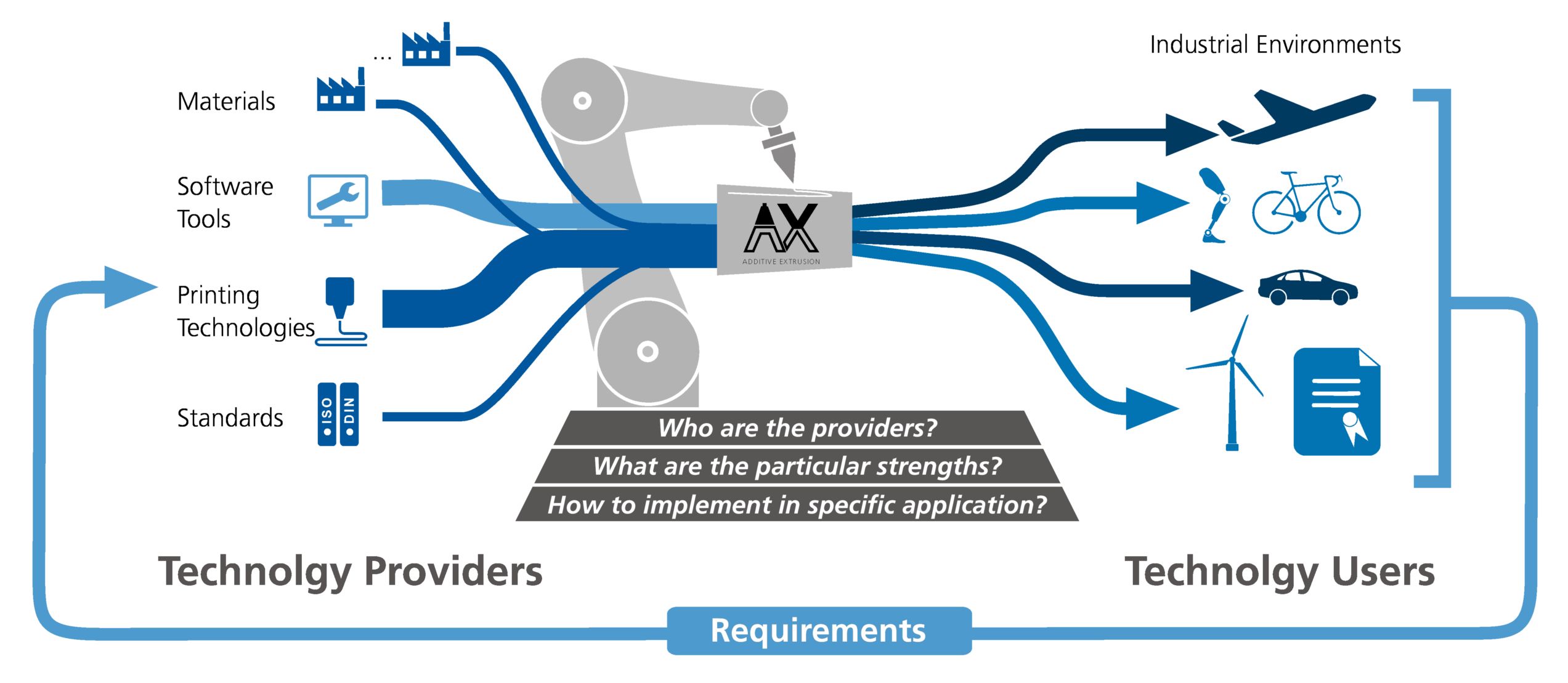

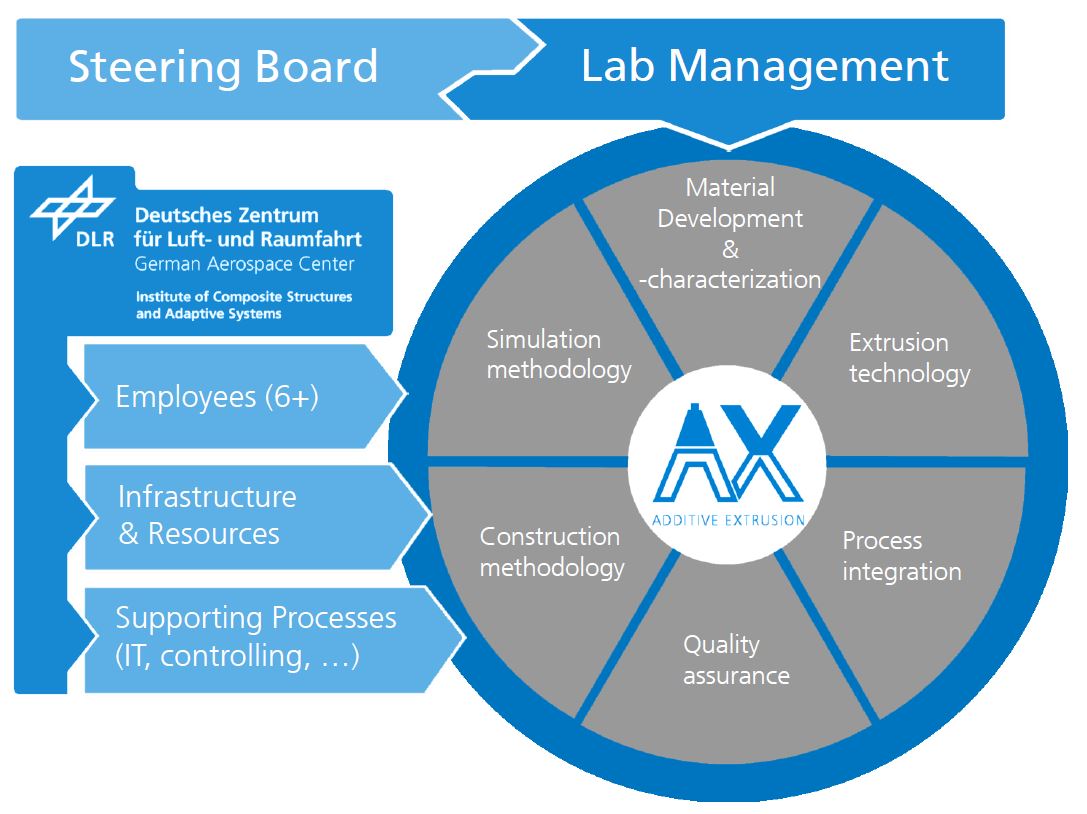

Das DLR-Institut für Faserverbundstrukturen und Adaptive Systeme (Braunschweig, Deutschland) will nun dazu beitragen, den 3D-Druck von Endlosfaserverbundwerkstoffen zu industrialisieren, indem es eine bedarfsorientierte, branchendiversifizierte, globale Plattform für Technologieanwender und Anbieter von Additiver Extrusion namens EmpowerAX etabliert.

Das DLR hat EmpowerAX auf der ITHEC 2020 diskutiert, und ich habe mit Xenia Stumpf und Maik Titze vom DLR nachgefragt. Hier teile ich, was ich gelernt habe.

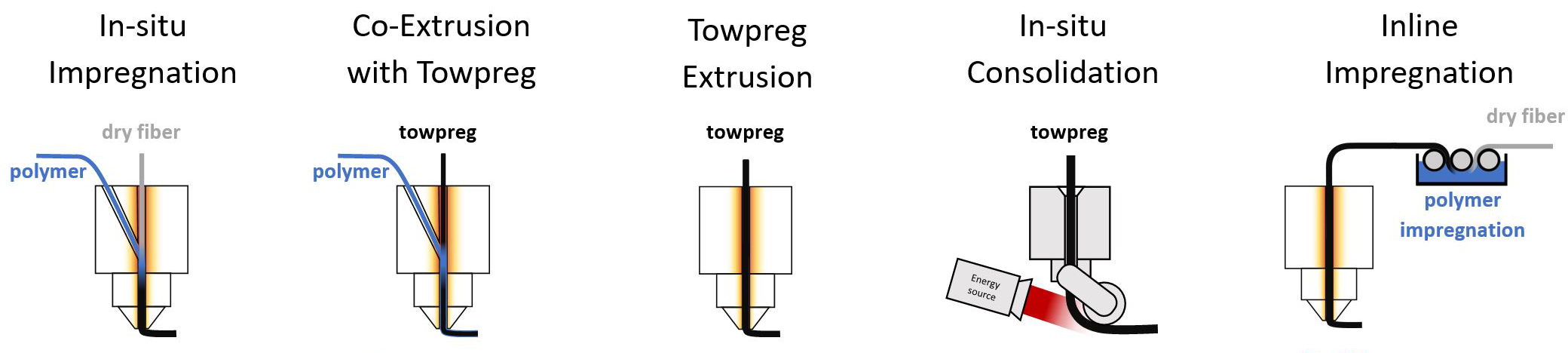

Konzepte für die direkte Faserintegration im 3D-Druck von Verbundwerkstoffen. Informationsquelle:Alexander Matschinski, Virtual Symposium on AFP and AM, TU München, Lehrstuhl für Carbon Composites (LCC), Sep. 2020. Bildnachweis:„3D-Druck mit Endlosfaser:Eine Landschaft“, CW Okt. 2020.

Warum additive Extrusion?

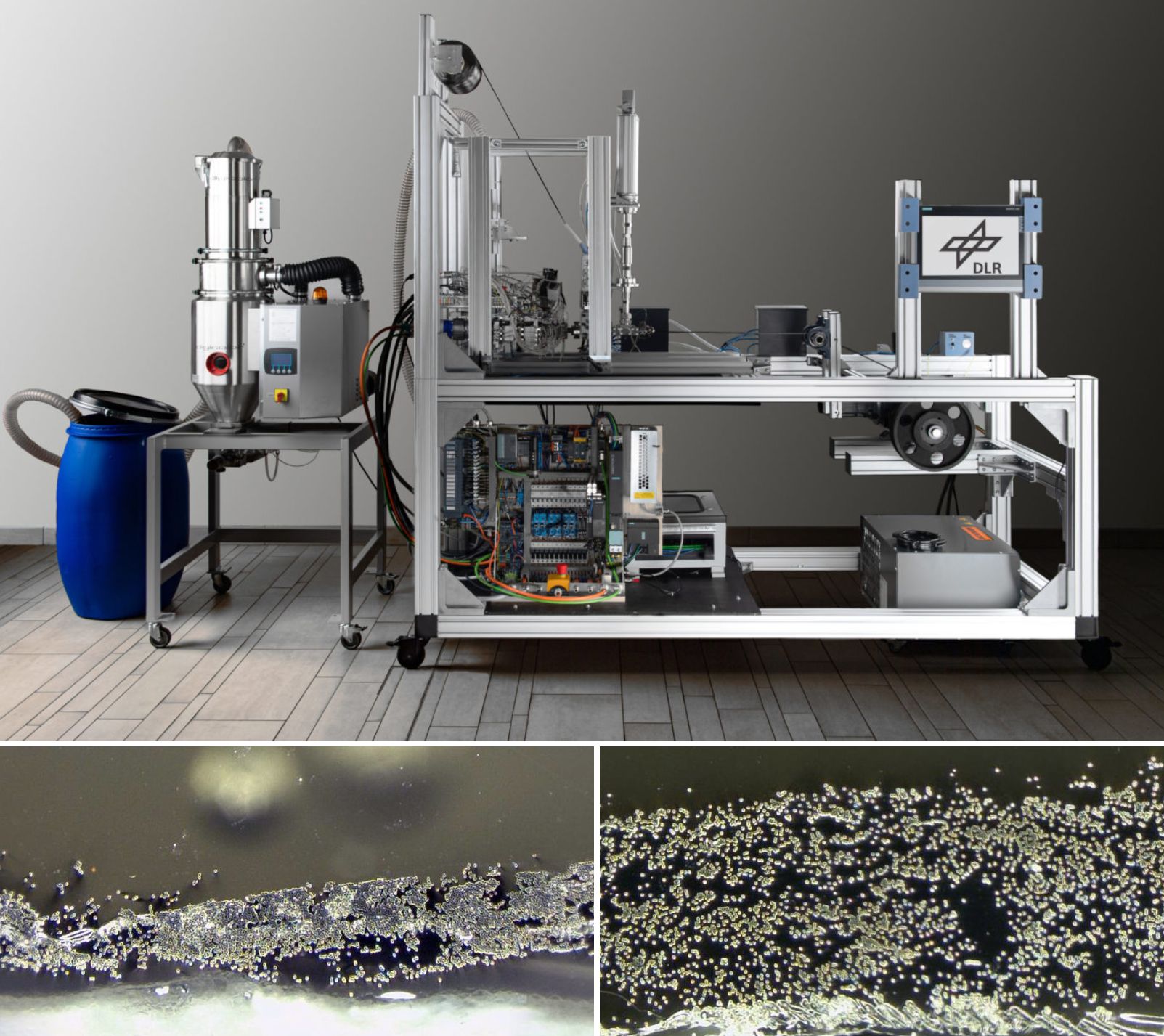

„Wir entwickeln Faserimprägniertechnologien mit Thermoplasten für eine industriellere und wirtschaftlichere Produktion“, erklärt Maik Titze, verantwortlich für Additive Fertigung am DLR-Institut für Faserverbundwerkstoffe und Adaptive Systeme in Braunschweig. „Dazu gehören die Entwicklung eigener industrieller Druckköpfe sowie die Entwicklung von Methoden zur Analyse und Prüfung von Materialien und Prozessen.“ Er stellt fest, dass die additive Extrusion mit Endlosfasern nicht nur eine erhöhte Festigkeit und Steifigkeit bietet, sondern auch die Möglichkeit bietet, Sensor- und elektrische Funktionen zu integrieren. Die additive Extrusion kombiniert Thermoplaste und Endlosfasern zu multifunktionalen Strukturen, die hohe Werkzeugkosten vermeiden, die Produktionseffizienz verbessern und neue Designs ermöglichen.

„Additive Manufacturing wird nicht alle herkömmlichen Composite-Verfahren ersetzen“, räumt Titze ein, „aber sie lässt sich beispielsweise mit Verfahren wie dem Automated Fiber Placement (AFP) oder dem Filament Winding zu neuartigen Lösungen und Mehrwert kombinieren. Da wir ausschließlich mit Endlosfaser-3D-Druck arbeiten, ist EmpowerAX wirklich fokussiert, wodurch wir ein hohes Ergebnis erzielen können. Aber innerhalb der additiven Extrusion ist EmpowerAX technologieneutral. Wir werden keine bestimmten Technologien vorantreiben.“

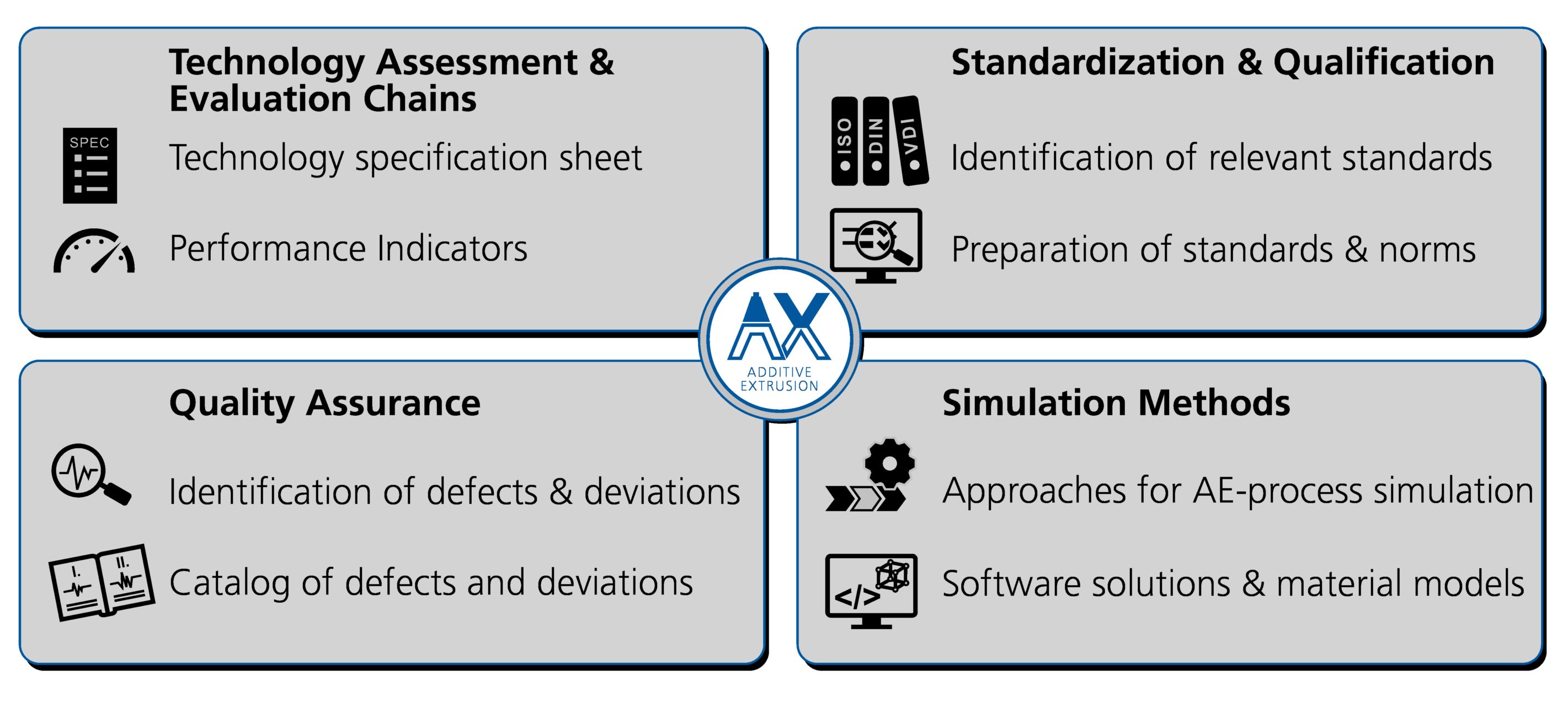

Globale, diversifizierte Plattform

„Im Moment ist es schwer zu verstehen, welche dieser Technologien für Ihre Anwendung geeignet sind und was getan werden muss, um sie an Ihr industrielles Umfeld und Ihre Anwendungen anzupassen“, so Titze weiter. „Unser Ziel ist es, das Angebotsspektrum mit Anbietern und Anwendern zu betrachten und eine diversifizierte Plattform aufzubauen, die Marktsektoren umfasst, wie zum Beispiel Luft- und Raumfahrt, Automotive, Medizin und Industrie. Diese Plattform, EmpowerAX, bietet dann die Möglichkeit, eine neutrale Technologiebewertung durchzuführen, und wir werden mit der Industrie zusammenarbeiten, um Standardisierungs- und Qualifizierungsmaßnahmen zu entwickeln, um die Nutzung dieser Technologie zu vereinfachen. Die Idee ist nicht, mit Technologieanbietern und -nutzern eine neue Norm zu entwickeln, sondern sich darauf zu einigen, wie eine Technologiebewertung durchgeführt wird und welche Leistungsindikatoren zu verwenden sind.“

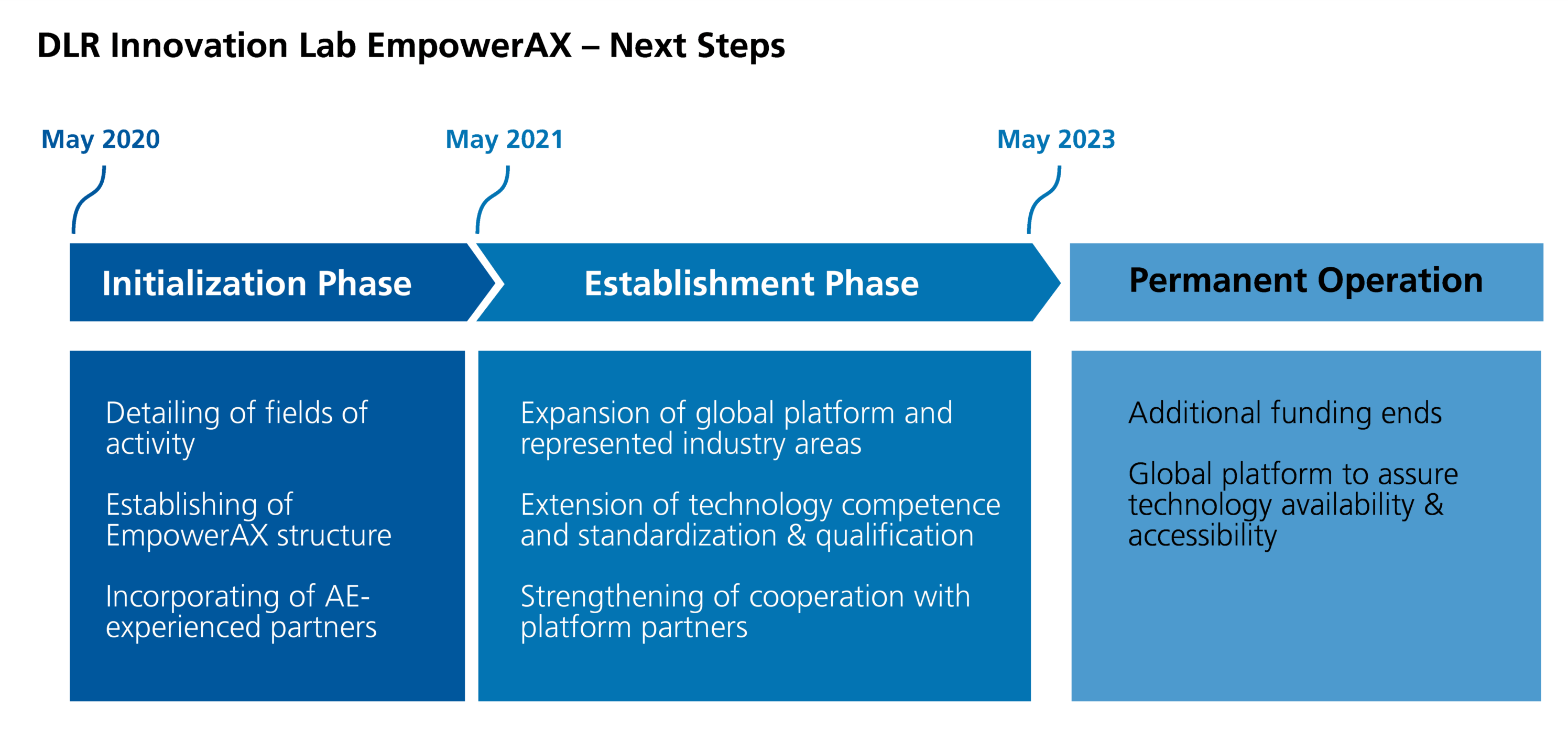

Die Mitgliedschaft bei EmpowerAX ist freiwillig und weltweit. Englisch ist die Arbeitssprache. Derzeit gibt es mehr als 30 Mitglieder, darunter Technologieanbieter und große Technologienutzer. „Wir werden für bis zu 6 Mitarbeiter pro Jahr intern finanziert“, sagt Titze. „Sie werden die Arbeit unterstützen, die zur Aufrechterhaltung dieser globalen Plattform erforderlich ist. Unsere Mitglieder haben sich zur Zusammenarbeit auf der Grundlage verpflichtet, dass wir Informationen nicht mit der Öffentlichkeit teilen, sondern nur mit EmpowerAX-Mitgliedern. Die Mitgliedschaft ist derzeit kostenlos, aber wir akzeptieren derzeit nur Organisationen, die sich bereits mit der additiven Extrusion von Endlosfasern beschäftigen. Nach Mai 2021 werden wir die Mitgliedschaft weiter öffnen.“ Die einzige andere Voraussetzung, stellt er fest, ist, dass „Sie bereit sein müssen, Informationen zu teilen und einen Beitrag zu leisten. Sie können nicht einfach nehmen. Es gibt keine passive Mitgliedschaft.“

Technologie-Screening-Phasen

Die Idee, so Titze, sei nicht nur, Technologie in Industrien zu transferieren, die bereits Verbundwerkstoffe verwenden, sondern EmpowerAX als Enabler zu nutzen, um den Markt und die Anwendungen für Verbundwerkstoffe zu erweitern. „Welche besonderen Anforderungen müssen beispielsweise in der Medizinbranche erfüllt werden“, sagt er? Was ist zu tun, um diese zu erfüllen? Wie können Sie die erforderliche Qualität sicherstellen und wie kann diese für eine industrielle Produktionsumgebung erreicht werden?“

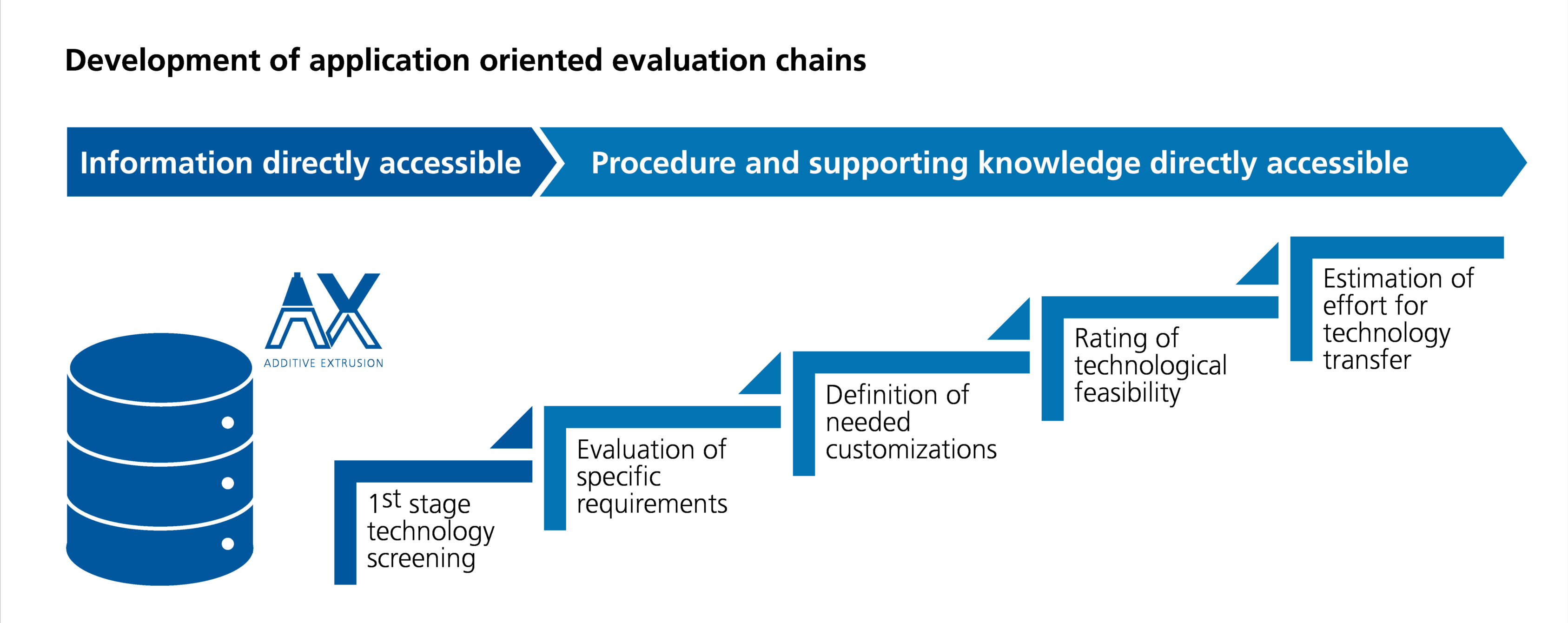

Um diese Fragen zu beantworten, schlägt EmpowerAX einen stufenweisen Ansatz vor, wie in der obigen Abbildung gezeigt. „Der erste Schritt ist das Technologie-Screening“, sagt Titze. „Wenn Sie als möglicher Benutzer sehen möchten, ob eine Technologie für Ihre Anwendung geeignet ist, dann schauen wir uns Dinge wie geometrische Einschränkungen, Produktionsvolumen und Anforderungen an die Teile-/Funktionsintegration usw. an. Wir stimmen mit allen Mitgliedern eine voreingestellte Liste von etwa 15 Parameter, wie z. B. spezifische Festigkeit und Steifigkeit, und identifizieren dann die Eignung der verschiedenen Technologien, je nach Anforderung Ihrer Anwendung. Daher kooperieren wir mit Material-/Technologieanbietern, um die Standardparameterdaten zu erhalten und vorab zu bewerten. Wir arbeiten dann mit Datenblättern von Material-/Technologieanbietern, um die Standardparameterdaten zu erhalten. So können Sie beispielsweise in dieser ersten Phase von 10 verfügbaren Lösungen auf vielleicht drei herabsetzen und dann mit der Auswertung von Daten beginnen, um diese zu vergleichen.“

Die Bewertung der spezifischen Anforderungen ist der nächste Schritt. Wenn sich diese Anwendung beispielsweise im Schienen- oder Flugzeuginnenraum befindet, werden Parameter zur Feuer-, Rauch- und Toxizitätsleistung (FST) benötigt. „Danach“, so Titze, „werden wir definieren, ob Anpassungen erforderlich sind, damit jede Technologie für Ihre Anwendung funktioniert, und den erforderlichen Aufwand ermitteln.“

Das Ziel ist es, eine Quantifizierung zu geben, wie die finalen Technologien für eine bestimmte Anwendung in Bezug auf die technologische Machbarkeit abschneiden und wie viel Arbeit/Zeit/Kosten erforderlich sind, um die Technologie für die industrielle Nutzung zu transferieren. „Nachdem Sie diese Evaluierungsphasen durchlaufen haben, sollten Sie leicht nachvollziehen können, welche Schritte erforderlich sind, um jede Technologie für Ihre Anwendung zu ermöglichen“, erklärt Titze. „Für Technologieanbieter führt dies zu einem schnelleren Technologietransfer in neue Märkte und reduziert ihre Investitionen und ihren Aufwand. Es identifiziert auch echte Business Cases, die für ihre Technologie gut geeignet sind und wo sie Stärken haben.“

Standardisierung und Qualifizierung

Ein weiterer wichtiger Teil der EmpowerAX-Vision besteht darin, ausgereifte additive Extrusionstechnologien durch Standardisierung und Qualifizierung zu unterstützen. „Wir haben bereits untersucht, welche Standards es gibt und welche für diese Technologien funktionieren könnten, zum Beispiel bei ASTM, ISO und VDI (Bundesnormen)“, sagt Titze (siehe Animationsbild oben). „Also untersucht es Standardtests, was funktioniert, was nicht und welche Modifikationen erforderlich sind. Dies ist eine Arbeit, die die meisten Unternehmen vermeiden möchten, da sie mühsam, zeitaufwendig und teuer ist. Es ist viel besser für die Branche, wenn nicht alle diese Bemühungen wiederholen. Unser Ziel ist es daher, schnellere Standards für eine höhere Reife zu erreichen, jedoch mit einer Vielzahl von Inputs von Industrie und Transparenz an Industrie."

„Auch wenn man eine bestimmte Additiv-Extrusionstechnologie mit anderen Prozessschritten kombiniert, muss man diese integrieren und qualitätssichernde Standards umsetzen“, betont Titze. „Dazu gehören zerstörungsfreie Prüfungen (NDT), Sensoren und Software. Wir haben bereits damit begonnen, einen Katalog mit möglichen Fehlern und Prozessabweichungen zu erstellen. Wie können Sie diese vermeiden und erkennen? Was können Sie tun, um Abhilfe zu schaffen, sollten sie auftreten? Wir können dann damit beginnen, eine Datenbank mit möglichen ZfP- und Prozessüberwachungsoptionen zusammenzustellen.“

Zeitleiste für EmpowerAX

„Unser erstes Ziel ist es, einen Rahmen für das zu schaffen, was heute industriell verfügbar ist“, sagt Titze. „Wir versuchen noch nicht, das Spektrum der Systeme weiter zu öffnen, sondern wollen zeigen, was es gibt und wie sich diese Technologien einsetzen lassen. Wir glauben, dass einige Verbesserungen allein durch systematische Tests und Bewertungen erzielt werden können. Wir sehen auch Vorteile darin, zeigen zu können, was mit aktuellen Technologien möglich ist. Darüber hinaus können wir durch die Identifizierung von Hindernissen diskutieren, wie diese überwunden werden können, was zu weiteren Verbesserungen und zur Reife der Technologien führt.“

„Wir sehen die additive Extrusion als einen potenziell einfacheren Weg für Unternehmen, die sich mit Verbundwerkstoffen beschäftigen, anstatt Verfahren mit Autoklaven oder Harzinfusion zu verwenden“, sagt Titze. „Wir sehen es auch als gut auf industrielle Ergebnisse abgestimmt. Bei EmpowerAX geht es auch darum, industrielle Anwendungen zu untersuchen und die Hindernisse anzugehen, die den Einsatz von additiven Extrusionsverbundwerkstoffen bisher verhindert haben. Zu den derzeitigen Mängeln gehören beispielsweise die Wiederholbarkeit und Stabilität des Prozesses. Die Technologie wurde relativ schnell auf den Markt gebracht, daher gibt es Bereiche, die noch nicht ausgereift sind, um breit eingesetzt zu werden. Das ist es also, was wir tun. Unser Ziel ist es, zu zeigen, was getan werden kann und was getan werden muss, und arbeiten dann gemeinsam daran, diese Arbeit abzuschließen, um sowohl die Technologien als auch erfolgreiche Endanwendungen in der Industrie voranzutreiben.“

Weitere Informationen finden Sie unter .de

Harz

- Additive Manufacturing Podcast Folge 3

- Die Ökonomie des 3D-Drucks

- 3D-Druck einer Kohlefaser-Drohne – Teil 2

- Suprem führt eine auf AM zugeschnittene Endlosfaser-verstärkte Thermoplastmarke ein

- Reduzierung der Kosten für Endlosfaser-3D-Druckmaterialien

- Avient bringt feuchtigkeitsbeständigen, thermoplastischen Nylon-Langfaser-Verbundwerkstoff auf den Markt

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Covestro bringt Maezio Endlosfaser-Thermoplaste auf den Markt

- Kontinuierliche Faserherstellung (CFM) mit Moi-Verbundwerkstoffen

- 3D-Druckverbundwerkstoffe mit Endlosfasern