3D-Druck großer Verbundformen mit einer 5-Achsen-CNC-Maschine

„Wir bauten Formen aus CNC-gefrästem Polyurethanschaum und handlaminiertem GFK (glasfaserverstärktem Kunststoff), aber dieser Ansatz war mit zu viel Arbeit und Abfall verbunden“, erklärt György Juhász, Inhaber von Rapid Prototyping (Budapest, Ungarn), das a CEAD Robot Extruder im Dezember. „Wir drucken jetzt 3D-Formen aus 30 % kurzglasfaserverstärktem Polypropylen und reduzieren unsere Arbeitszeit um 50 %.“

Juhász begann als Bootsbauer mit Verbundwerkstoffen zu arbeiten. Zu seinen Projekten zählen Como Yachts und der Narke Electrojet, der nach eigenen Angaben das weltweit erste vollelektrische Wassermotorrad in Serienfertigung ist. „In Ungarn kann man auf keinem See Kraftstoff auf Erdölbasis verwenden, und wir haben den zweitgrößten See Europas“, erklärt er. „Wir entwickeln weitere Elektrobootmodelle für Unternehmen. Ich brauchte einen schnelleren und kostengünstigeren Weg, um Stecker und Formen für diese Projekte zu erstellen.“

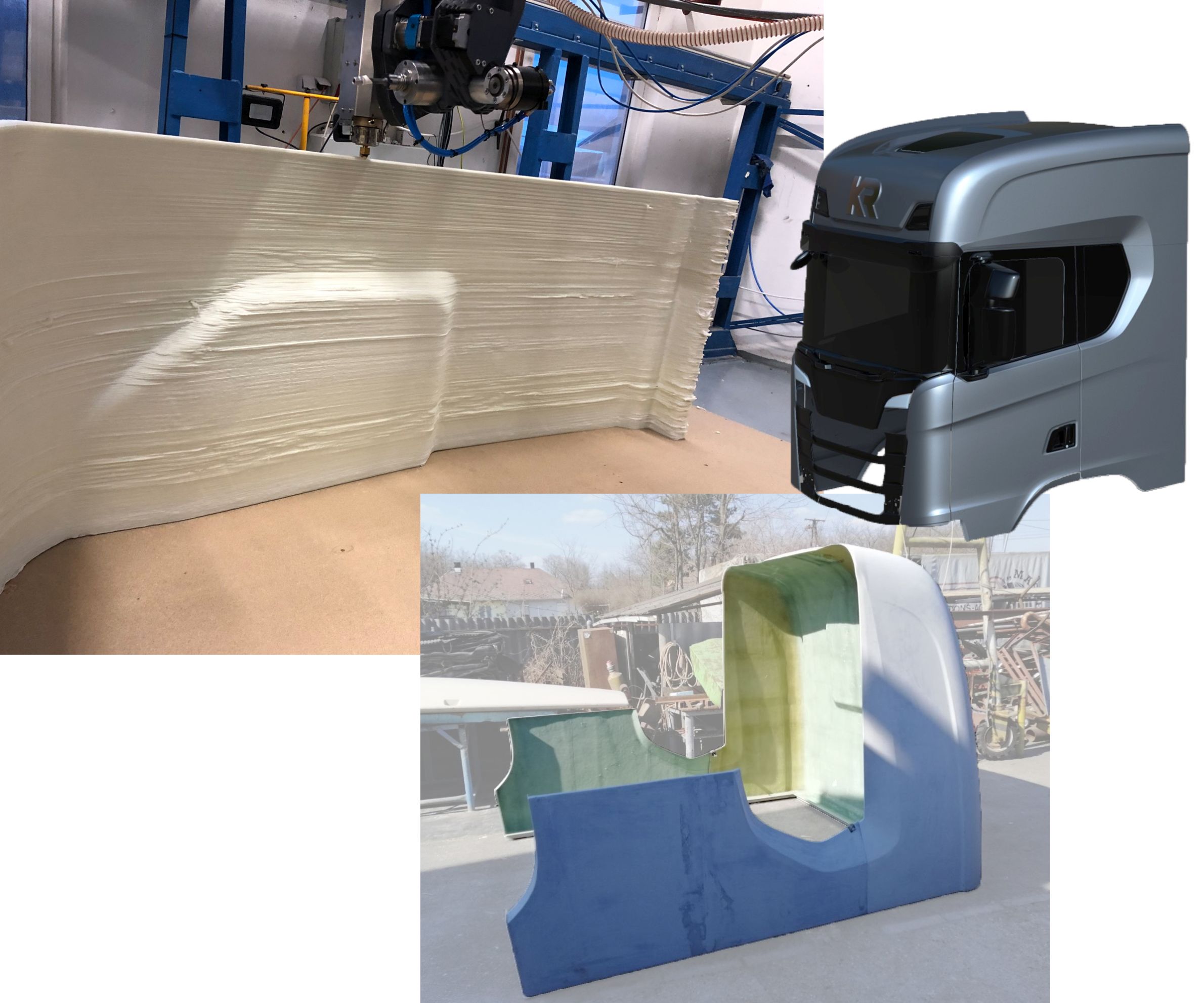

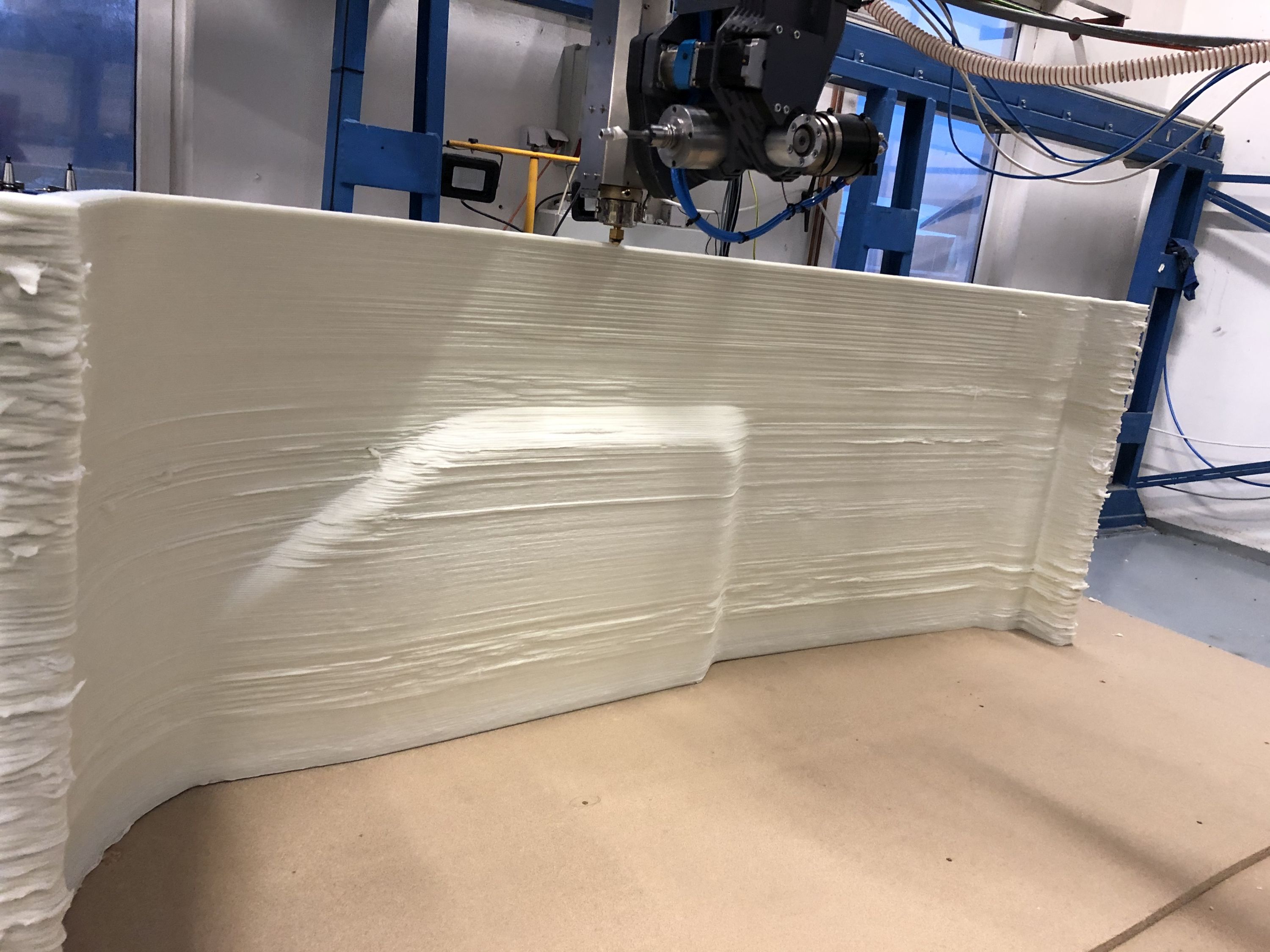

Eines der ersten Projekte, die mit diesem neuen 3D-Drucksystem abgeschlossen wurden, ist eine Glasfaserform für eine Schlafkabine aus Verbundstoff für den kundenspezifischen Lkw- und Anhängerhersteller Krismar (Waarddamme, Belgien). „Das ist ein ziemlich großes Bauteil mit den Maßen 2550 mal 2200 mal 1200 Millimeter“, sagt Juhász. „Wir wollten die größtmögliche Dicke drucken, um Verwerfungen und Verformungen beim Abkühlen zu vermeiden.“ Die 30-Millimeter-Stärke wurde in zwei Schichten zu je 15 Millimetern gedruckt und es wurden knapp 400 Kilogramm glasfaserverstärkte Polypropylen-Pellets verwendet.

Rapid Prototyping druckte die Form mit seinem CEAD Robot Extruder, der in einem CNC-Bearbeitungssystem montiert war.

Die Form wurde in vier Teilen gedruckt, einschließlich des rechten Seitenteils und des linken Seitenteils (hier gezeigt).

Nachdem die Formoberfläche jedes Teils maschinell bearbeitet war, wurden die vier Teile zusammengeschraubt und festgeklemmt, um eine Oberfläche zum Laminieren bereitzustellen.

Anschließend wurde die Schlafkabinenschale auf die 3D-gedruckte Formoberfläche laminiert.

Vorherige NächsteObwohl das Projekt erfolgreich war und der 3D-Druck Zeit sparte, gibt Juhász zu, dass es noch viel zu lernen gibt. „Eine der größten Herausforderungen bei diesem Ansatz besteht darin, nach dem Druck einen 0-Punkt (Ursprung) mit der Fräsmaschine und der Software zu finden. Wir drucken vertikal und fräsen horizontal – der Ausgangspunkt und die Richtung jedes Vorgangs sind also unterschiedlich.“ Es scheint auch teuer zu sein, solide zu drucken, anstatt eine Füllung zu verwenden? „Bei diesem Projekt standen wir am Anfang“, erklärt er. „Ein Extruderkopf mit Pellets ist billiger als ein großformatiger Filamentdrucker, aber nicht so einfach für das Drucken von Füllmaterial. Aber wir planen in Zukunft ein Möbelstück mit Füllung zu bedrucken, deshalb werden wir die gewonnenen Erkenntnisse auf unseren Werkzeugbau übertragen.“

Harz

- Impossible Objects arbeitet mit BASF für den 3D-Verbunddruck zusammen

- 1325 Multi-8-Spindel-CNC-Maschine mit Drehvorrichtung

- Was kann man mit einer CNC-Maschine machen?

- Warum Geschäfte mit einer Maschinenwerkstatt mit CNC-Bohrwerk machen?

- Bearbeitung langer Werkstücke mit CNC-Schrägbett-Drehmaschinen(2)

- Bearbeitung langer Werkstücke mit Schrägbett-CNC-Drehmaschinen

- Maximieren Sie Ihren 5-Achsen-CNC-Betrieb mit Schnellwechsel-Werkstückhalterung

- Wie bearbeitet man Schmuck mit CNC-Bearbeitung?

- Was ist besser, eine 3-Achsen-, 4-Achsen- oder 5-Achsen-CNC-Maschine?

- Was sind die Anwendungen einer 5-Achsen-CNC-Maschine?