Kielträger-Demonstrator aus geschweißtem thermoplastischem Verbundwerkstoff erreicht

Ende Februar 2020 wurde das Projekt mit dem Akronym KEELBEMAN https://cordis.europa.eu/project/id/785435 erfolgreich abgeschlossen. Das von der Europäischen Kommission im Rahmen der Public-Private-Partnership Clean Sky 2 im Rahmen des EU-Horizont-2020-Programms finanzierte Projekt KEELBEMAN bestand darin, die Konstruktion und Herstellung eines Kielträgerabschnitts aus thermoplastischem Verbundwerkstoff für ein Airbus A320-Flugzeug abzuschließen und zu validieren die Technologie auf dem Technologiereifegrad TRL3.

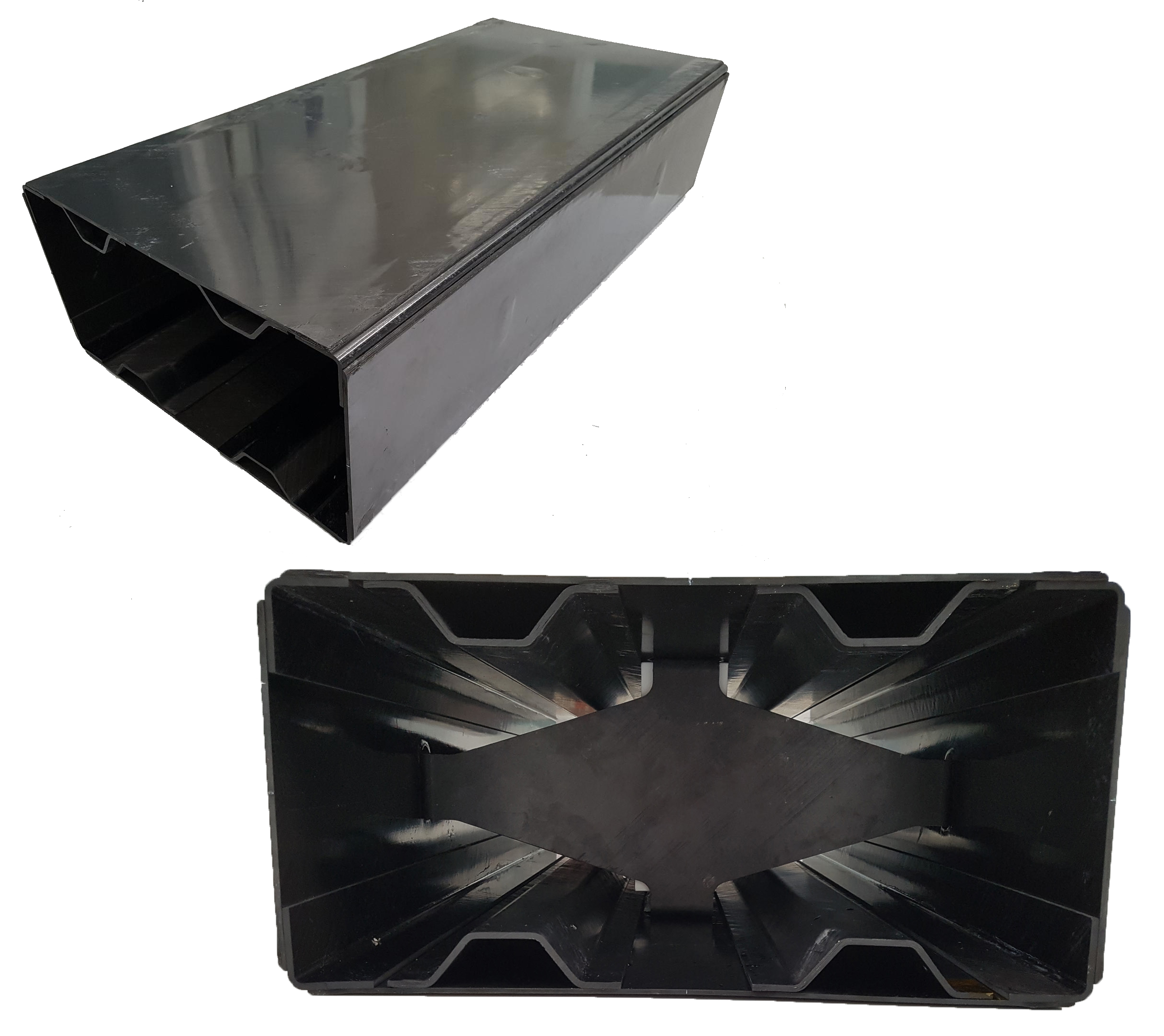

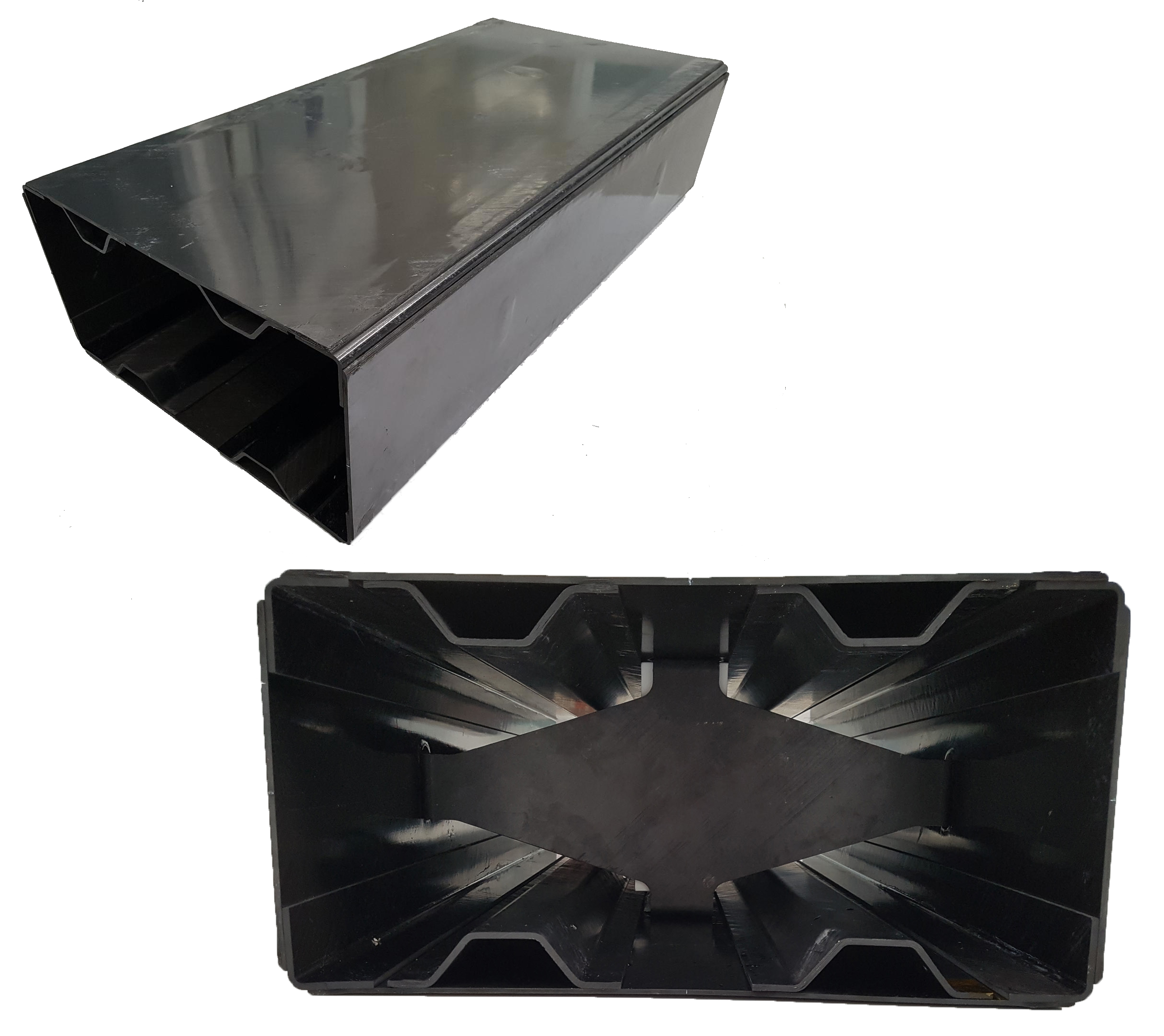

Das KEELBEMAN-Projekt befasste sich mit der Entwicklung und Herstellung eines vollständigen Bauteils über einen Demonstrator für den Kielträgerabschnitt unter Verwendung von thermoplastischem Matrixharz, das mit Kohlefaser verstärkt wurde. Beim TRL3 wurde der Einsatz von Fertigungstechnologien mit erheblichem Automatisierungspotenzial erforscht und ausgewählte Kombinationen demonstriert.

Unter der technischen Leitung von CETMA (Brindisi, Italien), einem auf die Verarbeitung und Charakterisierung von Verbundwerkstoffen hochspezialisierten F&E-Zentrum, wurde ein neuartiges Continuous Compression Moulding (CCM)-Verfahren zur Herstellung der Deckschichten und Stringer des Kielträgerabschnitts verwendet. CCM ist ein sehr schnelles Verfahren, eines der vielversprechendsten für die Herstellung sehr langer thermoplastischer Verbundteile, und CETMA ist einer der führenden Anbieter dieser Technologie in Europa.

Versteifungsrippen wurden vom Projektkoordinator EURECAT, einem führenden Forschungszentrum in Barcelona, Spanien, durch konventionelleres nicht-isothermes Formpressen hergestellt. Häute, Stringer und Rippen wurden mit der patentierten Induktionsschweißtechnologie von CETMA montiert.

Diese Fertigungstechnologien wurden durch die Beiträge von zwei weiteren KEELBEMAN-Projektpartnern ergänzt:

- CT Ingenierie, ein französisches Ingenieurbüro, führte die Neukonstruktion des Kielträgers von Metall zu Verbundwerkstoff ohne Nieten durch, ausgehend von der metallischen Grundlinie, die vom Clean Sky 2-Themenmanager Airbus (Toulouse, Frankreich) definiert wurde, und definierte die Architektur und Dicke nach Berechnungen aus der Struktur- und Herstellungsprozessanalyse.

- SOFITEC, ein führender spanischer TIER-2-Lieferant für Flugzeugstrukturen, konzentrierte sich auf die detaillierte Definition und Implementierung der zerstörungsfreien Ultraschallprüfung (NDI) von Coupons, Unterkomponenten und dem abschließenden Demonstrator, basierend auf Airbus-Standards und den Besonderheiten geschweißter thermoplastischer Verbundstrukturen.

Harz

- Verbundwerkstoffherstellung:Die Herstellung von Verbundwerkstoffen

- Advanced Composite Manufacturing:Grundlagen des Strahlbiegens

- Solvay erweitert die Kapazität von thermoplastischen Verbundwerkstoffen

- Thermoplastische Bänder zeigen weiterhin Potenzial für Verbund-Flugzeugstrukturen

- Clean Sky 2 FRAMES-Projekt verbessert die Erwärmungssimulation von thermoplastischem Verbundwerkstoff AFP mit Xenon-Blitzlampe

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Xenia führt thermoplastische CF/PP-Composite-Compounds ein

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- NIARs NCAMP-qualifizierender TenCate thermoplastischer Verbundwerkstoff

- Schnelle Herstellung von Tailored Composite Blanks