Mit 3D-Druck neue Höhen in der Luft- und Raumfahrt (2020)

Die Luft- und Raumfahrt steht seit langem an der Spitze der 3D-Druckinnovation, wobei die Technologie zum ersten Mal im Jahr 1989 eingesetzt wurde. Jetzt, drei Jahrzehnte später, ist die Luft- und Raumfahrt ein 16,8 Prozent Anteil des Marktes für additive Fertigung (AM) in Höhe von 10,4 Milliarden US-Dollar und trägt maßgeblich zu den laufenden Forschungsbemühungen in der Branche bei.

Mit der Möglichkeit, komplexe Designs und leichte Teile zu erstellen und die Produktionskosten zu senken, bietet der 3D-Druck viele Vorteile für die Luft- und Raumfahrtindustrie. Schlüsselakteure wie GE, Airbus, MOOG, Safran und GKN nutzen jedoch nicht nur die Vorteile der Technologie, sondern fördern sie auch durch kontinuierliche Forschung und Entwicklung.

Heute, während wir uns weiterhin mit dem Einsatz des 3D-Drucks in verschiedenen Branchen befassen, werden wir uns darauf konzentrieren, wie die Luft- und Raumfahrt die Vorteile des 3D-Drucks nutzt, um Innovationen bei der Entwicklung und Herstellung von Flugzeugkomponenten voranzutreiben .

Die Vorteile des 3D-Drucks für die Luft- und Raumfahrt

Kleinserienproduktion

Für Branchen wie die Luft- und Raumfahrt, in denen hochkomplexe Teile typischerweise in kleinen Stückzahlen hergestellt werden, kann der 3D-Druck eine ideale Lösung darstellen. Mit dieser Technologie können komplexe Geometrien erstellt werden, ohne in teure Werkzeugausrüstung investieren zu müssen. Dies bietet Luft- und Raumfahrt-OEMs (Original Equipment Manufacturers) und Zulieferern eine kostengünstige Möglichkeit, Kleinserien von Teilen zu produzieren.

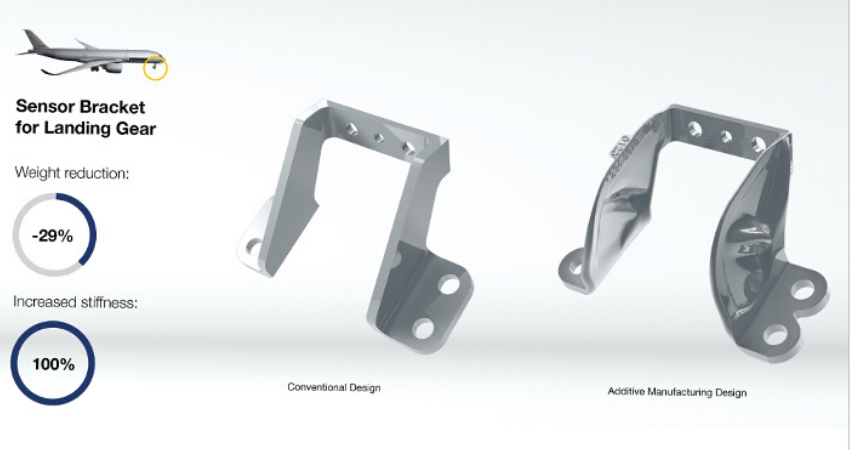

Gewichtsreduktion

Neben Aerodynamik und Triebwerksleistung ist das Gewicht einer der wichtigsten Faktoren beim Flugzeugdesign. Die Reduzierung des Gewichts eines Flugzeugs kann seine Kohlendioxidemissionen, seinen Treibstoffverbrauch und seine Nutzlast (für Raumfahrzeuge) erheblich reduzieren.

Hier kommt der 3D-Druck ins Spiel:Die Technologie ist eine ideale Lösung für die Herstellung von Leichtbauteilen, was zu erheblichen Kraftstoffeinsparungen führt. In Verbindung mit Konstruktionsoptimierungstools wie generativer Konstruktions- und Topologieoptimierungssoftware ist das Potenzial zur Erhöhung der Komplexität eines Teils nahezu grenzenlos.

Materialeffizienz

Bei Anwendungen in der Luft- und Raumfahrt trägt der 3D-Druck oft dazu bei, die Buy-to-Fly-Ratio für Metallteile zu senken. Der Begriff bezeichnet den Zusammenhang zwischen dem Gewicht der ursprünglich eingekauften Materialmenge und dem Gewicht des Fertigteils.

In der konventionellen Fertigung können Flugzeugkomponenten aus Titan beispielsweise ein Buy-to-Fly-Verhältnis zwischen 12:1 und 25:1 aufweisen. Das bedeutet, dass 12 bis 25 kg Rohmaterial benötigt werden, um 1 kg Teile herzustellen. In diesem Szenario werden bis zu 90 Prozent des Materials abgetragen.

Metall-3D-Druck kann dieses Verhältnis für Titanbauteile auf 3:1 bis 12:1 reduzieren. Dies liegt daran, dass Metall-3D-Drucker normalerweise nur die erforderliche Materialmenge verwenden, die für die Herstellung eines Teils erforderlich ist, und nur wenig Abfall von Stützstrukturen erzeugt. Bei teuren Metallen wie Titan- und Nickellegierungen können die Kosteneinsparungen durch dieses reduzierte Buy-to-Fly-Verhältnis ganz erheblich sein.

Teilekonsolidierung

Einer der Hauptvorteile des 3D-Drucks ist die Teilekonsolidierung:die Möglichkeit, mehrere Teile in eine einzige Komponente zu integrieren. Die Reduzierung der Anzahl der benötigten Teile kann den Montage- und Wartungsprozess erheblich vereinfachen, indem die für die Montage benötigte Zeit verkürzt wird.

GE zum Beispiel produziert jetzt mit AM Kraftstoffdüsen für Düsentriebwerke. Design for AM hat es dem Unternehmen ermöglicht, die Anzahl der benötigten Komponenten von 20 auf nur 1 zu reduzieren.

Wartung und Reparatur

Die durchschnittliche Lebensdauer eines Flugzeugs kann zwischen 20 und 30 Jahren betragen, was Wartung, Reparatur und Überholung (MRO) zu einer wichtigen Funktion in der Branche macht. Metall-3D-Drucktechnologien wie Direct Energy Deposition werden häufig zur Reparatur von Luft- und Raumfahrt- und Militärausrüstung verwendet. Turbinenschaufeln und andere High-End-Geräte können auch restauriert und repariert werden, indem abgenutzten Oberflächen Material hinzugefügt wird.

Pionierende 3D-Drucktechnologien in der Luft- und Raumfahrt

Luft- und Raumfahrtunternehmen setzen bereits eine Vielzahl von AM-Technologien ein. Fused Deposition Modeling (FDM) wird beispielsweise häufig verwendet, um Prototypen und Werkzeuge zu erstellen. Der französische Luft- und Raumfahrthersteller Latécoère verwendet FDM für die Prototypen- und Werkzeugherstellung und verkürzt die Durchlaufzeiten um bis zu 95 Prozent. Darüber hinaus können mit FDM auch Endteile für den Flugzeuginnenraum hergestellt werden.

Beim Metall-3D-Druck, Pulverbettschmelzverfahren (PBF) wie Selective Laser Melting (SLM) und Elektronenstrahlschmelzen (EBM) kann dichte Metallteile mit starken mechanischen Eigenschaften liefern. Mit den Fortschritten in der additiven Fertigung im großen Maßstab kommen auch Methodeninnovationen wie WAAM für Luft- und Raumfahrtanwendungen.

Als Pionier der 3D-Drucktechnologie trägt die Luft- und Raumfahrtindustrie maßgeblich zur Entwicklung von AM-Techniken und -Geräten bei . Der 3D-Druckerhersteller Sciaky beispielsweise arbeitet mit Airbus und Aubert &Duval an der Entwicklung neuer Fertigungsverfahren zur Herstellung von Flugzeugteilen aus Titanlegierungen.

In der Zwischenzeit entwickelt GE ein Metall Binder-Jetting-Maschine, um die Massenproduktion mit AM zu ermöglichen.

3D-Druckmaterialien für die Luft- und Raumfahrt

Während Prototypen für Luft- und Raumfahrtkomponenten aus verschiedenen Kunststoffmaterialien hergestellt werden können, müssen Endteile für Luft- und Raumfahrtanwendungen hohe Anforderungen erfüllen. Für den 3D-Druck von Funktionsteilen sind daher erstklassige Materialien in Flugqualität erforderlich.

Die Auswahl an flugtauglichen Materialien reicht von technischen Thermoplasten (ULTEM 9085, ULTEM 1010, Nylon 12 FR) bis hin zu Metallpulvern (Hochleistungslegierungen, Titan, Aluminium, Edelstahl).

Titan ist eines der beliebtesten Materialien für den 3D-Druck von Luftfahrtkomponenten, da es die Leichtigkeit von Aluminium mit der Festigkeit von Stahl kombiniert. Obwohl Titanpulver ziemlich teuer sind, können die Kosten teilweise ausgeglichen werden, indem ungenutztes Material recycelt und Abfall durch bessere Designs minimiert wird, die mit AM möglich sind.

3D-Druckanwendungen für die Luft- und Raumfahrt

Werkzeuge

OEMs und Zulieferer der Luft- und Raumfahrtindustrie haben den 3D-Druck als alternative Methode zur Herstellung von Fertigungshilfsmitteln, einschließlich Vorrichtungen und Vorrichtungen, angenommen.

Die Moog Aircraft Group nutzt beispielsweise den FDM-3D-Druck, um Werkzeuge wie Koordinatenmessgeräte (KMG) im eigenen Haus herzustellen.

In der Vergangenheit hat das Unternehmen dieses Gerät ausgelagert, wobei der Prozess zwischen 4 und 6 Wochen dauerte. Jetzt verwendet Moog den 3D-Druck im eigenen Haus und fertigt KMG-Halterungen in etwa 20 Stunden. Geräte, die früher über 2.000 £ gekostet hätten, können jetzt für ein paar hundert Pfund hergestellt werden.

Ersatz- und Ersatzteile

Aufgrund der schwierigen Vorhersage des Bedarfs müssen Ersatzteile in der Regel kurzfristig auf Lager gehalten werden. Der 3D-Druck ist eine ideale Lösung für die Produktion von Ersatz- und Ersatzteilen, da diese bedarfsgerecht produziert werden können.

Der bedarfsgesteuerte 3D-Druck in kleinen Stückzahlen könnte die Durchlaufzeiten für Wartungsarbeiten erheblich verkürzen, die Versandkosten senken und die Notwendigkeit einer physischen Bestandsaufnahme von Teilen praktisch überflüssig machen.

Der 3D-Druck wurde beispielsweise zur Herstellung von Ersatzteilen wie Dichtungsgriffen und Längsträgern für alternde Militärflugzeuge verwendet. In ähnlicher Weise hat Lufthansa Technik, die MRO-Sparte von Lufthansa, ein AM-Zentrum zur Entwicklung von 3D-gedruckten Teilen einschließlich Ersatzkomponenten eingerichtet.

Endverbraucherteile

Immer mehr Luft- und Raumfahrthersteller wenden sich AM zu, um Flugzeugstrukturteile herzustellen, von Flugzeuginnenkomponenten bis hin zu komplexen Triebwerksteilen.

Ein Beispiel für eine Innenausstattungskomponente stammt vom Tier-1-Zulieferer Diehl Aviation. Das Unternehmen hat vor kurzem FDM-Technologie verwendet, um einen Vorhangkopf zu produzieren – ein Gehäuse, das über der Vorhangschiene sitzt und Klassen an Bord trennt.

Das Gehäuse wurde zuvor aus mehreren Schichten laminiertem Fiberglas hergestellt und erforderte spezielle Aluminiumwerkzeuge, was zeitaufwendig und kostspielig war.

Diehl konnte dieses Teil aus 12 3D-gedruckten thermoplastischen Bauteilen zusammenbauen, wodurch die Werkzeugkosten drastisch gesenkt und Arbeitszeit eingespart werden. Dieses Teil ist angeblich das größte vollständig 3D-gedruckte Passagierflugzeugteil, das jemals produziert wurde und wird in A350-Maschinen eingebaut.

Die Herstellung von Triebwerkskomponenten ist ein weiterer Anwendungsfall für den 3D-Druck, dank der Fähigkeit, Erstellen Sie leichte, komplexe Teile. So machte beispielsweise der Raumfahrzeughersteller Rocket Lab nach der Produktion seines 100. Rutherford-Raketentriebwerks im vergangenen Jahr Schlagzeilen.

Das Unternehmen verwendet 3D-Druck seit 2013 für alle seine primären Motorkomponenten (einschließlich Brennkammern, Einspritzdüsen, Pumpen und Haupttreibmittelventile).

Herausforderungen beim 3D-Druck in der Luft- und Raumfahrt

Eine der größten Herausforderungen für OEMs in der Luft- und Raumfahrt bei der Implementierung der 3D-Drucktechnologie ist die Zertifizierung. Flugzeugkomponenten müssen strengen Vorschriften entsprechen, wobei die Aufsichtsbehörden dafür sorgen müssen, dass 3D-gedruckte Teile genauso sicher sind wie solche, die mit herkömmlichen Verfahren hergestellt werden allmählich entwickelt. Im Jahr 2018 veröffentlichte SAE International seine erste Suite von Aerospace Material Specifications (AMS) für metallische AM-Materialien und -Prozesse, die für kritische Teile von Luft- und Raumfahrzeugen verwendet werden.

Neben den AM-Standards für Metall hat SAE International im vergangenen Jahr auch die ersten AM-Polymerspezifikationen für die Luft- und Raumfahrtindustrie veröffentlicht. Zum Beispiel legt die AMS7100-Spezifikation die kritischen Kontrollen und Anforderungen fest, um zuverlässige, wiederholbare und reproduzierbare Luft- und Raumfahrtteile durch FDM- oder andere Materialextrusionsproduktion herzustellen.

Der AM-Technologieausschuss (F42) von ASTM International entwickelt außerdem 4 zusätzliche Standards, die den Herstellern von Flugzeugteilen helfen, die Sicherheits- und Leistungsanforderungen zu erfüllen. Die Standards decken Ausgangsmaterialien, Fertigteileigenschaften, Systemleistung und -zuverlässigkeit sowie Qualifizierungsprinzipien ab.

Eine weitere Herausforderung für OEMs in der Luft- und Raumfahrt ist die Sicherstellung der Prozesswiederholbarkeit. Damit zertifizierbare Teile bedarfsgerecht im 3D-Druck erstellt werden können, müssen neben Konstruktionen und Vorschriften auch Qualifizierungsprozesse etabliert werden. Dies könnte den Einsatz von Workflow-Automatisierungssoftware wie AMFG einschließen, um sicherzustellen, dass alle Prozessschritte protokolliert werden und eine vollständige Rückverfolgbarkeit entlang jeder Produktionsphase erreicht wird.

Die Zukunft des 3D-Drucks in der Luft- und Raumfahrt

Trotz der Herausforderungen ist die Luft- und Raumfahrtindustrie weiterhin Vorreiter bei der Entwicklung von AM als tragfähige Technologie für die Endteilfertigung.

Die Zusammenarbeit mit OEMs, Regierungsbehörden und Forschungseinrichtungen wird bei dieser Entwicklung eine Schlüsselrolle spielen, um beispielsweise den Zertifizierungsprozess zu beschleunigen.

Innerhalb des Luft- und Raumfahrtmarktes , wird die Produktion von 3D-Druck-Endteilen bis 2024 auf über 3 Milliarden US-Dollar prognostiziert. Da der 3D-Druck sein stetiges Wachstum fortsetzt, könnten wir in den kommenden Jahren noch mehr 3D-gedruckte Metall- und Polymerteile in Flugzeugen und Raumschiffen sehen.

3d Drucken

- Eine Einführung in den 3D-Druck mit Kunststoffen

- ACEO® stellt neue Technologie für den 3D-Druck mit Silikon vor

- 3D-Druck mit Silikon – kommt die Zeit?

- Erste Schritte mit dem Keramik-3D-Druck

- Eine kurze Anleitung zum 3D-Druck mit Binder Jetting

- 3D-Druck mit Harzen:Eine Einführung

- Drucken der Sicherung 1 mit der Sicherung 1

- KUHMUTE gestaltet Mobilität mit SLS-3D-Druck neu

- Hochgeschwindigkeits-3D-Druck mit AION500MK3

- Solukon arbeitet mit Siemens zusammen, um ein neues 3D-Drucksystem vorzustellen