Experteninterview:Matt Sand, Präsident von 3DEO, über die Einführung des 3D-Metalldrucks in die Massenproduktion

Wenn es um Metall-3D-Druck geht, ist die Erzielung einer Großserienproduktion für die überwiegende Mehrheit der Unternehmen der heilige Gral. 3DEO, ein 2016 gegründetes Metall-3D-Druckunternehmen, behauptet, dies dank seiner patentierten Intelligent Layering-Technologie erreicht zu haben.

Durch seinen additiven Fertigungsprozess ist das in LA ansässige Unternehmen in der Lage, eine wiederholbare und automatisierte Produktion von 3D-gedruckten Metallteilen in hohen Stückzahlen zu erreichen. Wir freuen uns, diese Woche mit dem Präsidenten von 3DEO, Matt Sand, über die Vorteile seiner Technologie zu sprechen und die Kostenvorteile des 3D-Metalldrucks gegenüber der traditionellen Fertigung zu vergleichen.

Könnten Sie mir etwas über 3DEO erzählen?

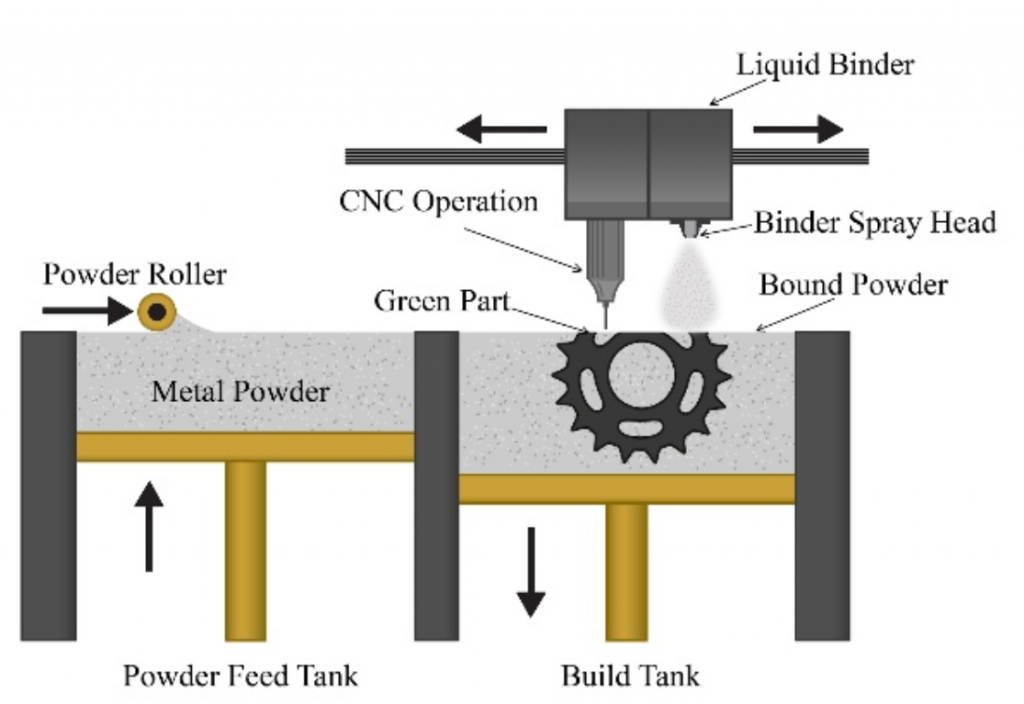

3DEO hat eine neue Metall-3D-Drucktechnologie namens Intelligent Layering erfunden, die auf Binder Jetting basiert. Zwei der Mitbegründer von 3DEO, Matt Petros und Payman Toabi, promovierten in Binder-Jetting-ähnlicher Technologie, sind also mit dieser Technologie sehr vertraut und wissen viel über ihre technischen Vor- und Nachteile.

Nach dem Abschluss erfand das Team eine völlig neuartige Technologie, Intelligent Layer, die völlig neu und einzigartig ist. Die proprietäre Technologie wurde speziell für die Massenproduktion entwickelt, was bedeutet, dass sie bei einer kostengünstigen Struktur sehr wiederholbar ist.

Die von uns erfundene Technologie erreicht diese Ziele. Intelligent Layering ist wie Binder Jetting eine „Binde- und Sinter“-Technologie. Aber die Art und Weise, wie 3DEO seine Teile im Druckprozess bindet, ist ganz anders. Im Gegensatz zu Inkjet-3D-Druckern verwenden unsere Maschinen ein proprietäres Sprühsystem. Da unsere 3D-Drucker keine Tintenstrahldüsen verwenden, haben wir einige der Einschränkungen wie bei Tintenstrahlverfahren nicht und wir haben auch viel Freiheit beim Auftragen des Bindemittels.

Wie funktioniert der Intelligent Layering-Prozess von 3DEO?

Der additive Prozess von 3DEO basiert auf drei Schritten.

Zunächst verteilt die Maschine eine dünne Schicht aus Standard-Metall-Spritzguss (MIM)-Metallpulver. Dann sprüht er ein Bindemittel auf die gesamte Schicht. Schließlich verwendet es einen CNC-Schaftfräser, um die Form des Teils in jeder Schicht genau zu definieren.

Wir verwenden diesen Schicht-für-Schicht-Fräsprozess, um die Toleranzen in einem Teil zu überprüfen. Soweit mir bekannt ist, haben wir die beste Maßtoleranz aller additiven Fertigungsverfahren. Im Moment drucken wir mit Toleranzen von +/- 0,002 Zoll pro Zoll (+/- 50 Mikrometer). Wir haben die Möglichkeit, bei der nächsten Generation unserer Hardware noch engere Toleranzen zu erreichen.

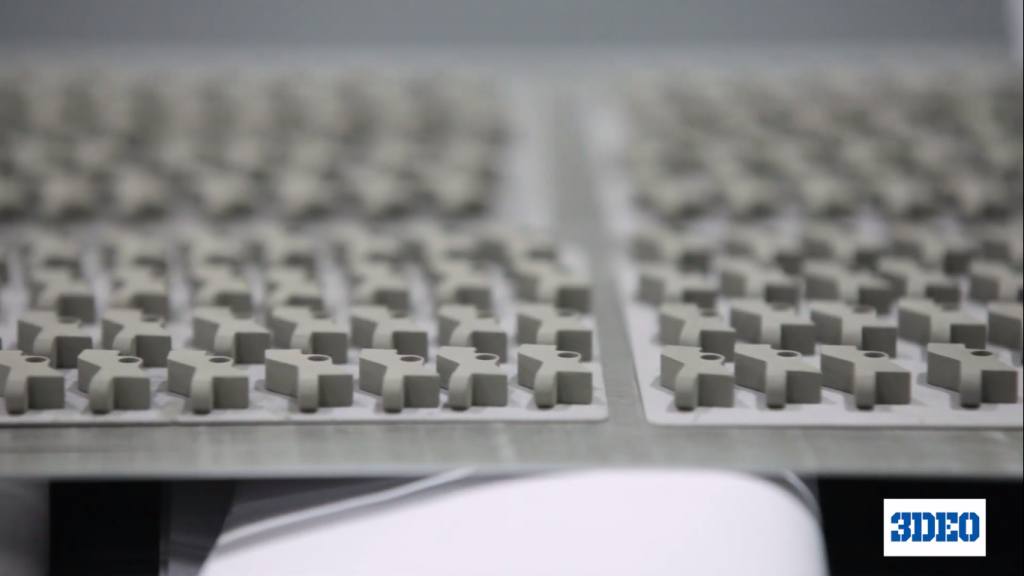

Ein weiterer spannender Vorteil unseres Prozesses, der uns hilft, die Produktion zu erreichen, ist die Wiederholbarkeit. Es gibt keine abbauenden Prozesse in unserer Technologie, was bedeutet, dass das zehntausendste 3D-gedruckte Teil genauso aussieht wie das erste Teil.

Wenn wir erst einmal verstanden haben, wie man ein Bauteil herstellt und mit verschiedenen Variablen wie dem Schrumpfung bei Massensinterprozessen, unser Prozess ist sehr robust und wiederholbar.

Endlich sind wir auf dem besten Weg, unsere Produktionslinie vollständig zu automatisieren. Handarbeit ist einer der größten Kostentreiber in der additiven Fertigung. Aber sobald Sie eine vollautomatisierte Produktionslinie haben, die keine Arbeit zum Schneiden von Teilen von der Bauplatte erfordert, können Sie eine komplette Linie einrichten, die nur Teile herausdreht. An diesem Punkt wird die Kostenstruktur gegenüber der traditionellen Fertigung sehr wettbewerbsfähig.

Das tun wir jetzt. Bei kleinen, komplexen Edelstahlteilen ist unsere Kostenstruktur derzeit konkurrenzfähig zur traditionellen Fertigung. Wir haben eine Reihe von Bestellungen mit Kunden im Bereich von Zehntausenden von Teilen. Erst vor wenigen Wochen haben wir mit der Produktion unseres größten Auftrags über 28.000 Teile begonnen.

Ich glaube, dass wir eine der volumenstärksten additiven Metallfertigungen überhaupt durchführen. Hoffentlich nehmen wir nächstes Jahr um diese Zeit Bestellungen in Hunderttausenden von Teilen an.

Wie ist es 3DEO gelungen, den Produktionsprozess zu automatisieren?

Wenn Sie einen 3D-Drucker von der Stange kaufen, haben Sie nicht annähernd die Flexibilität, die wir mit unseren Maschinen haben. Da wir die Technologie erfunden haben, haben wir Root-Zugriff auf die gesamte Software, Hardware und Materialien. Durch den Besitz der Technologie haben wir die Flexibilität, eine Automatisierungslösung zu implementieren.

War die Entscheidung, Ihre Drucker nicht zu verkaufen, ein bewusster strategischer Ansatz? Wird sich das in Zukunft jemals ändern?

Ja, es war definitiv Absicht. Wenn Sie auf der Suche nach hochwertigen Endverbraucherkomponenten sind, ist der Drucker nur ein Teil des Prozesses. Ich könnte sogar so weit gehen zu sagen, dass es nur 15 bis 20 % des gesamten Prozessbedarfs für die Herstellung von Endverbraucherkomponenten sind.

Aus dieser Perspektive sieht man sofort, dass der Verkauf von 3D-Druckern nicht der Fall ist wirklich die Antwort. Sie müssen nicht nur den Drucker besitzen, sondern den gesamten Prozess, zumindest aus unserer Sicht. Daher planen wir zum jetzigen Zeitpunkt nicht, unsere Maschinen zu verkaufen.

Aus welchen Branchen sehen Sie derzeit die größte Nachfrage nach Ihrer Technologie?

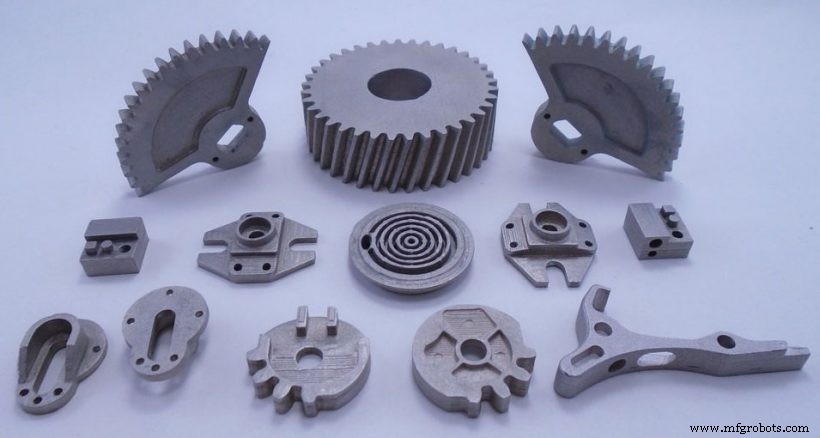

Der Vorteil einer Technologie zur Herstellung kleiner, komplexer Teile besteht darin, dass sie für viele verschiedene Branchen anwendbar ist. Luft- und Raumfahrt, medizinische und industrielle Ausrüstung – wir haben viele Kunden in all diesen Bereichen.

Welche Vorteile bietet der 3D-Metalldruck?

Wir vergleichen unsere Technologie gerne mit MIM, weil wir Teile zu ähnlichen Kosten und mit ähnlicher Qualität (wenn nicht sogar hochwertiger) herstellen können. MIM-Teile haben beispielsweise normalerweise eine Dichte von 96–97 %, aber die Teile von 3DEO haben eine Dichte von über 99 %.

Bei der Verwendung von MIM können Hersteller bis zu sechsstellige Beträge für Werkzeuge wie Formen und Matrizen ausgeben . Die Herstellung dieser Werkzeuge dauert 4-6 Monate. Ich habe einmal einen Kunden gefragt, wie oft er die Form beim ersten Mal richtig hinbekommt, und die Antwort war „fast nie“. Das bedeutet, dass Sie einige Monate damit verbringen müssen, die Form zu überarbeiten - und das alles passiert bevor Sie Ihr erstes Teil erhalten .

Im Vergleich zum 3D-Druck beträgt die Vorlaufzeit durchschnittlich ein bis zwei Wochen, und wir können ein Teil herstellen, das qualitativ mindestens so gut ist wie MIM, bei gleichem Preis , bietet dem Kunden jedoch die ultimative Designfreiheit.

Ein weiterer Vorteil besteht darin, dass wir dieselbe Maschine herstellen, die den Prototyp herstellt, und auch für die Herstellung des Produktionsteils verwendet wird. Dies hat einige Vorteile. Normalerweise verwenden Sie beim Prototyping eine andere Technologie als die Technologie, die in der Produktion verwendet wird. Wenn Sie also Funktionstests durchführen, müssen Sie den Prozess neu qualifizieren, um sicherzustellen, dass er das gleiche (oder bessere) Leistungsniveau wie die Prototypen erreicht.

Also wenn ich komme Von der CNC-Bearbeitung auf MIM muss ich die gesamte Requalifizierung durchführen. Mit AM verwenden Sie dieselbe Technologie für das Prototyping und für die Produktion, wodurch eine erneute Qualifizierung entfällt.

Welche Rolle spielt der 3D-Druck Ihrer Meinung nach neben der traditionellen Fertigung?

Es gibt einige Hauptkategorien, in die der 3D-Druck passt. Die erste Kategorie sind Teile, die speziell für Additiv entwickelt wurden. In dieser Situation gibt es keine Möglichkeit, diese Teile mit herkömmlicher Fertigung herzustellen.

Geplant für das Design der additiven Fertigung leistet GE viel großartige Arbeit. Sie machen viele Teile von Düsentriebwerken, Wärmetauscher – ziemlich exotische Dinge, die additiv hergestellt werden.

Die zweite Kategorie sind kleine, sehr komplexe Teile. Diese Teile können mit traditioneller Herstellung hergestellt werden, aber der Stückpreis ist sehr teuer. Aus diesem Grund könnte die additive Fertigung preislich wettbewerbsfähig sein.

Wenn Sie sich zum Beispiel Stanztechnologien ansehen, können Sie, sobald Sie in die Werkzeuge investieren, Teile für einen Cent bekommen. Die additive Fertigung wird damit niemals konkurrieren. Aber wenn man sich Feinguss, CNC-Bearbeitung und Metallspritzguss ansieht – das sind die drei Hauptprozesse, die verwendet werden, um sehr komplexe Teile herzustellen.

In Anbetracht kleiner, komplexer Teile, die bei geringeren Stückzahlen benötigt werden – wir sprechen von 50.000 Stück oder weniger – die additive Fertigung wird einen großen Teil dieses Marktes einnehmen.

3DEO hat angekündigt, seine Produktionskapazität zu erhöhen und neue Maschinen einzuführen. Können Sie uns sagen, was dies für die Zukunft des Unternehmens bedeutet?

Sie möchten nicht viel Kapazität hinzufügen, wenn die Technologie nicht ausgereift genug ist. Aber wir sind von unserer Technologie und insbesondere von der Hardware der nächsten Generation, die wir derzeit implementieren, genug überzeugt, um zu sagen, dass wir bereit sind, viel mehr Kapazität hinzuzufügen. Bis Ende des Jahres wird unsere Kapazität bei 20.000 Stück pro Tag liegen.

Um dies ins rechte Licht zu rücken, wenn man sich einige der anderen additiven Verfahren wie das Laserschmelzen ansieht, können sie sehr kleine Chargen, vielleicht 200 bis 300 Stück pro Tag.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten fünf Jahren?

Es ist aufregend zu sehen, wie AM zur Geltung kommt. Heute ist in aller Munde, dass AM in die Produktion kommt. Wir hatten 2012-2013 einen Hype-Zyklus, der alle Hoffnungen weckte, aber die Technologie war noch nicht fertig.

Aber heute sind die Technologie, die Qualität und die Gesamtinvestitionen in F&E und in die Prozesse Alle kommen endlich an dem Punkt zusammen, an dem wir viel mehr Produktionsanwendungen mit 3D-Druck sehen werden.

Selbst im Metall-3D-Druck gibt es viele verschiedene Technologien und es gibt Platz für alle. Wir sehen die erstaunlichen großen Triebwerkskomponenten, die Unternehmen wie GE mit Lasersintern herstellen. 3DEO würde diese Art von großen Teilen niemals herstellen – wir konzentrieren uns wirklich auf Teile in Würfelgröße oder kleiner. Aber es ist großartig zu sehen, wie Metal AM reift und wirklich zur Geltung kommt.

Was ist die größte Herausforderung, die die Branche noch bewältigen muss?

Der größte ist die Qualitätssicherung. Wenn es um CNC-Bearbeitung, MIM oder Gießen geht, sind diese Prozesse sehr gut verstanden. Auf der anderen Seite bietet AM eine neuartige Möglichkeit, Metallteile herzustellen, sodass die Qualität ungewiss ist. Eine entscheidende Sache ist dann sicherzustellen, dass die Qualitätsprozesse vorhanden sind, um sicherzustellen, dass Sie dem Kunden qualitativ hochwertige Teile liefern.

Was hält 2019 für 3DEO bereit?

Wir konzentrieren uns wirklich auf unsere erste Fabrik; Wir haben eine Kapazität von 13.000 Quadratmetern mit Platz für bis zu 50 Maschinen. Bis Ende des Jahres erwarten wir, dass dieser Faktor in der Fertigung so weit wie möglich automatisiert sein wird. Wir planen, täglich Zehntausende von Stücken zu produzieren. Damit sind die Voraussetzungen für eine massive Expansion für uns im nächsten Jahr geschaffen. Hoffentlich expandieren wir bald in Westeuropa, einem für uns besonders interessanten Markt.

Um mehr über 3DEO zu erfahren, besuchen Sie:www.3deo.co

3d Drucken

- Feuerfeste Metallpulver VS 3D-Drucktechnologie

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Prodways' schnelle additive Schmiedetechnologie — ein neuer Ansatz für den Metalldruck

- In Anbetracht dessen, was die neue Metalldrucktechnologie für AM bedeutet

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Imperial College London stellt neue Metalldrucktechnologie vor

- Technologieüberblick:Wann Sie sich wirklich für den Metall-3D-Druck entscheiden sollten

- Direct Metal Laser Sintering (DMLS) 3D-Druck:Technologieüberblick