Neuer Waschtank bietet schnellere Nachbearbeitung

Die additive Fertigung hat sich in den letzten Jahren rasant entwickelt. Neue Fortschritte, von der Entwicklung schnellerer und größerer Drucker bis hin zu Fortschritten in der Materialwissenschaft für neue Verbrauchsmaterialien, haben die Innovation fortgesetzt und das Anwendungsspektrum in der additiven Fertigung erweitert.

Überraschenderweise ist ein Aspekt des Fused Deposition Modeling (FDM)-Druckens, der unverändert geblieben ist, der Prozess des Entfernens von Trägermaterial. FDM-gedruckte Teile bestehen aus einem Modellmaterial wie ABS-Thermoplast und einer löslichen Stützstruktur. Die Stützstruktur, normalerweise SR20 oder SR30 genannt, wird während des Baus des Modells extrudiert und fungiert als Gerüst, um komplexe Geometrien aufzunehmen und sicherzustellen, dass selbst komplizierte Teile konsistent erstellt werden können.

Nach Abschluss des Drucks wird die Stützstruktur eines 3D-gedruckten Teils entfernt, indem das Teil in ein erhitztes und gerührtes Bad aus Natriumhydroxid (NaOH) gelegt wird. Das Teil wird mehrere Stunden einweichen gelassen, was von der Größe/Komplexität des Teils und der Stärke der Unterstützung abhängt.

Während dieser Zeit wird das Trägermaterial durch die Natronlauge chemisch aufgelöst, während die ABS-Modellmerkmale erhalten bleiben. Für Benutzer, die einen schnellen Durchsatz von gedruckten Teilen benötigen, stellt der Supportprozess einen Engpass im Prozess dar.

Das alte Sprichwort „Not macht erfinderisch“ trifft auf diese Situation sicher zu. Die Erfindung ist in diesem Fall ein neues Verfahren zum Entfernen von Belägen, das das klassische Natronlauge elegant mit einer Geschirrspülmaschine verbindet.

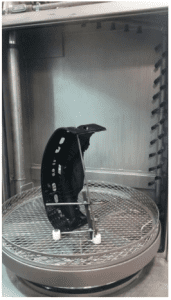

Almco ist das Unternehmen hinter dem neuen Support-Entfernungssystem, das den traditionellen Ansatz mit eingetauchtem Natrium übernimmt und einen Schleuderzyklus hinzufügt. Das Teil wird nicht mehr in einem Tank herumschwimmen gelassen, sondern ist jetzt auf einer sich ständig drehenden Basis befestigt, während es von vielen Reihen von Natriumhydroxid-Spritzgeräten getroffen wird. Dieser neue Prozess zum Entfernen von Support verfügt über einige ziemlich beeindruckende Zahlen. Der oben abgebildete Teil würde etwa 10 Stunden in Anspruch nehmen, um das Bad zu benutzen.

Mit dem System von Almco dauert es 90 Minuten, um alle Stützen zu entfernen. Aber warten Sie, es gibt noch mehr – weil sich das Teil dreht und nicht einweicht, hat es eine viel schnellere Trocknungszeit.

Wir sind immer gespannt, wie neue Technologien unseren FDM-Anwendern helfen werden, ihr Rapid Prototyping und die additive Fertigung insgesamt zu verbessern. Wir freuen uns, dass es Unternehmen wie Almco gibt, die Produkte entwickeln, die es der FDM-Community ermöglichen, ihre Teilebearbeitungszeit erheblich zu verkürzen.

Tags:Almco, FDM Parts, Stratasys, Waschtank

3d Drucken

- Hyperstone:SSD-Controller mit geringem Stromverbrauch bietet zuverlässige 3D-Flash-Unterstützung

- Logic-X führt eine neue Marke von COTS-Sensorverarbeitungsprodukten ein

- Timken bietet neues industrielles Wartungshandbuch

- Life Cycle Institute bietet neuen Train-the-Trainer-Kurs an

- Neuer Vertriebspartner bietet maßgeschneiderte Materialbeschaffung

- Datenstreaming eröffnet neue Möglichkeiten im IoT-Zeitalter

- Neuer digitaler Hub bietet globales Roboter-Matchmaking

- Vertikales Drehzentrum für die Großteilebearbeitung

- 5 Anzeichen dafür, dass Sie ein neues Kranteil benötigen

- Neue Automatisierung macht Erodiermaschinen schneller und effizienter