Bessere Qualitätskontrolle mit 3D-gedruckten Teilen

Gut konstruierte Vorrichtungen und Vorrichtungen ermöglichen effiziente, schlanke Fertigungsprozesse, aber die zu ihrer Herstellung erforderlichen Engineering-Investitionen können sich auf ressourcenbeschränkte Vorgänge beschränken. Hier zeigen wir Ihnen, wie Markforged unsere Mark Two-Drucker einsetzt, um unsere Qualitätskontrollprozesse durch die Entwicklung besserer Fertigungswerkzeuge mit 3D-gedruckten Teilen zu verbessern.

Hinter jedem Markforged-Drucker steht die Gewissheit, dass jedes Subsystem von unserem Qualitätskontrollteam streng auf Konsistenz und Einhaltung unserer Präzisionsspezifikationen überprüft wurde. Die Qualitätsprüfung jedes Systems jedes Druckers ist jedoch mit Kosten verbunden – jeder Inspektionsschritt verlängert die Gesamtherstellungszeit eines Druckers, und eine längere Prozesszeit des Druckers verringert unsere Fähigkeit, schnell auf unvorhersehbare Änderungen der Nachfrage zu reagieren. Als kleines, schnell wachsendes Unternehmen ist die Agilität der Fertigung von größter Bedeutung, um die Bedürfnisse unseres wachsenden Kundenstamms zu erfüllen. Aus diesem Grund muss Markforged intelligent sein, wie wir Teilsysteme in der Fertigung validieren, sowohl in Bezug auf die Zeit, die in den eigentlichen Inspektionsprozess investiert wird, als auch die Entwicklungszeit, die für die Entwicklung erforderlich ist. Aus diesem Grund drucken wir unsere Fertigungsvorrichtungen und -vorrichtungen häufig in 3D, da der Mark Two-Drucker uns die Möglichkeit gibt, schnell Prototypen zu erstellen, zu testen und Prozessverbesserungen für eine effiziente Nutzung unserer Entwicklungs- und Fertigungszeit bereitzustellen.

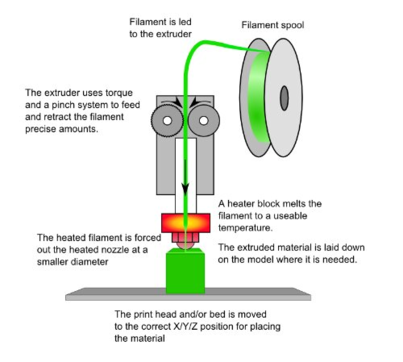

Ein besonderes Beispiel für die schnelle Iteration , die uns unsere Drucker ermöglichen , ist eine Kalibriervorrichtung für die Vorspannung von Nylon - Extrudern , die wir in unserer Fertigung verwenden . Der Extruder ist einer der grundlegenden Bausteine des Fused Filament Fabrication (FFF) 3D-Drucks. Eine schnelle, allgemeine Erklärung der Funktionsweise eines Extruders finden Sie in dieser gut gemachten Anleitung aus dem Blog des RepRap Squad.

Um eine konsistente Druckqualität über alle Drucker hinweg zu gewährleisten, werden alle unsere Nylon-Extruder überprüft, um sicherzustellen, dass das in der Abbildung oben erwähnte „Klemmsystem“ eine Kraft auf das Nylonfilament ausübt, die innerhalb unserer technischen Toleranzspezifikationen liegt. Diese Kraft wird im Extruder durch ein Federpaar erzeugt, deren Vorspannung oder Anfangskompression eingestellt werden kann, um die vom Extruder ausgeübte Kraft zu modifizieren. Anfangs wurde der Prozess der Kalibrierung dieses Extruders gegen Ende der Druckermontage mit einer von Phillip, einem unserer Maschinenbauingenieure, der sich auf Maschineninstrumente spezialisiert ist, konstruierten Vorrichtung durchgeführt und aus Teilen zusammengesetzt, die wir mit Wasserstrahl geschnitten und im eigenen Haus mit a . bearbeitet hatten ziemlich lange, zwei Wochen Bearbeitungszeit. Obwohl die Vorrichtung äußerst genaue Ergebnisse lieferte, dauerte es lange, bis die Einzelteile tatsächlich geliefert und zusammengebaut wurden eigene CNC-Fräse im Haus. Auch aus fertigungstechnischer Sicht stellten wir im Laufe der Zeit fest, dass fast alle Extruder, die wir von unserem Lieferanten erhielten, angepasst werden mussten. Da die in situ Messlehre auf dem installierten Extruder schwieriger zu lokalisieren war, als wenn der Extruder vom zusammengebauten Drucker entfernt würde, was unsere Druckerherstellungszeit verlängerte Hersteller, während die Einstellschrauben noch leicht zugänglich waren.

Bei der Entwicklung der neuen Leuchte hatten wir einige Designanforderungen im Hinterkopf. Die erste bestand darin, eine schnelle, ex situ — außerhalb des Druckers — Validierungsgerät, das ein Bediener verwenden könnte, um Chargen von Extrudern gleichzeitig zu kalibrieren. Die zweite war, ein Poka-Yoke-Design zu integrieren, so dass der Extruder auf eine und nur eine Weise in seine Aufnahmehalterung passt, um zu verhindern, dass der Bediener den Extruder versehentlich falsch kalibriert. Schließlich sollte die Stellfläche relativ kompakt sein – idealerweise innerhalb eines 12" x 12" großen Platzbedarfs, da sie in unserer Produktionsstätte untergebracht werden und nicht zu viel Platz auf der Werkbank einnehmen könnte.

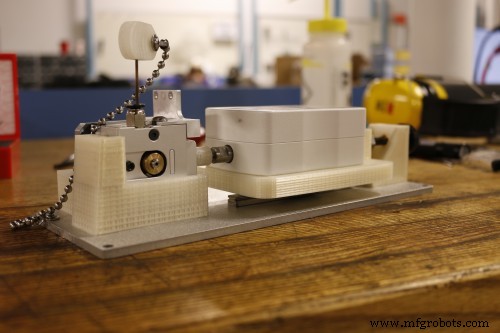

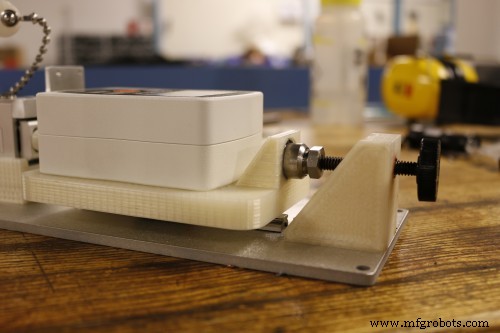

Bennett, ein weiterer unserer Maschinenbauingenieure (an den Sie sich vielleicht noch aus unserem Beitrag über lebende Scharniere und Biegeelemente erinnern) hat die endgültige Kalibrierlehre hergestellt, die Sie hier sehen können. Das gesamte System basiert auf einem Omega-Kraftmesser (einer der DFG35-Serie um genau zu sein). Der Nylon-Extruder wird in seine Aufnahme auf der linken Seite der Vorrichtung im Bild unten eingeführt, wobei das schwimmende, federbetriebene Leitrad, das dem System Kraft verleiht, in Richtung der Messsonde des Messgeräts zeigt. Die Kraftmesseinheit ist an einer linearen Schiene befestigt, die es ihr ermöglicht, frei entlang der Bewegungsachse des schwimmenden Laufrades zu gleiten. Schließlich wird eine Flügelschraube mit schwimmendem Kopf durch einen eingeschmolzenen Messingeinsatz geschraubt, so dass durch Drehen das Kraftmessgerät in die gefederte Leitradbaugruppe gedrückt wird, ohne dass ein Drehmoment auf das Messgerät ausgeübt wird.

Bennett fügte dieser Vorrichtung eine Reihe von Funktionen hinzu, die sowohl für den 3D-Druck als auch für die industrielle Teilefertigung mit einem Markforged-Drucker einzigartig sind. Wie Sie in der Abbildung unten sehen können, hat er eine Faserplatzierungstechnik verwendet, die wir "Faserstreifen" nennen, um alle 20-40 Druckschichten einige Faserschichten hinzuzufügen, wodurch ein extrem starkes Teil hergestellt wird, das bei Kosten- und Materialkosten bleibt. effizient. Darüber hinaus wurde die Extruderaufnahme schnell und kostengünstig als Einzelteil gefertigt, dessen Geometrie eine aufwendige CNC-Bearbeitung mit mehreren Maschineneinstellungen erfordert hätte.

Das Endprodukt befindet sich jetzt in unserer Produktionsstätte, wo es uns ermöglicht hat, unsere Qualitätskontrollprozesse für eine effizientere Nutzung der Zeit unserer Fertigungstechniker neu zu ordnen, sodass wir unseren Kunden mehr Mark Two-Drucker zur Verfügung stellen können.

3d Drucken

- Endbearbeitung von 3D-gedruckten Teilen mit… Buntstiften?

- Drucken der Sicherung 1 mit der Sicherung 1

- Spritzgießen mit 3D-gedruckten Formen:Laden Sie unsere neue technische Studie herunter

- Verbesserung der Qualitätskontrolle mit dem Deming-Zyklus

- Schnallen Sie sich an mit funktionalen 3D-gedruckten Teilen!

- 3D gedruckte Extremdrohnen

- GÖPEL verbessert mit Universal Robots die Qualitätskontrolle in der Automobilfertigung

- Automatisierung der Qualitätskontrolle mit Hilfe von Technologie

- Was ist Qualitätskontrolle?

- Der Stichprobenplan in der Qualitätskontrolle