Verwenden von Heatset-Einsätzen

Gewindekomponenten, Löcher und Schraubverbindungen sind ein wesentlicher Bestandteil einer Vielzahl von Konstruktionsteilen, mit denen Sie täglich arbeiten. Daher ist es wichtig, 3D-gedruckten Teilen effektive Gewinde hinzufügen zu können. Mit Gewinde versehene oder bedruckte Kunststofffäden können leicht überlastet und abgestreift werden, während Metallfäden stärker und verschleißfest sind und im Laufe der Zeit eine bessere Verbindung bieten. Gewindeeinsätze aus Metall bieten eine sichere Befestigungsmethode für Kunststoffteile. Gewindeeinsätze bestehen üblicherweise aus Messing mit einem vorgeformten Gewinde darin. Sie widerstehen Auszieh- und Drehmomentbelastungen mit gerändelten äußeren Oberflächenmerkmalen, die entwickelt wurden, um mit dem Schüttgut des größeren Teils verbunden zu werden. Abhängig von den Materialien und Anwendungen, mit denen Sie arbeiten, gibt es verschiedene Arten von Gewindeeinsätzen. Für den 3D-Druck empfehlen wir Heatset-Einsätze.

Heatset-Einsätze eignen sich perfekt für Thermoplaste im 3D-Druck, da der Thermoplast während der Installation schmilzt und um den Einsatz herum aufschmilzt. Dadurch wird der die Einlage umgebende Kunststoff lokal fester und stellt eine sichere Verbindung zwischen der Metalleinlage und dem Thermoplast her. Dies wiederum gewährleistet im Vergleich zu anderen Arten von Wendeschneidplatten eine viel stärkere Auszugs- und Drehmomentfestigkeit des resultierenden Gewindes.

USA Fallstudie Armee

Lesen Sie unsere neueste Kunden-Erfolgsgeschichte über einen wichtigen Ausbildungsstützpunkt der US-Armee.

Design für und Installation von Heatset-Einsätzen

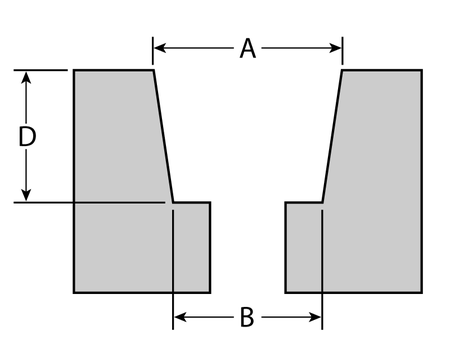

Das Entwerfen und Installieren von thermofixierten Gewindeeinsätzen für Anwendungen mit geringerem Volumen erfordert nur wenige kostengünstige Werkzeuge. Wendeschneidplatten erfordern für die Installation einen konischen Hohlraum einer bestimmten Größe, daher müssen Sie die empfohlenen Hohlraumabmessungen von Ihrem Wendeschneidplatten-Anbieter erfragen. Während der Installation schmilzt der Einsatz und verdrängt beim Absenken etwas Kunststoff aus dem umgebenden Teil, sodass die Verjüngung es dem geschmolzenen Kunststoff ermöglicht, die gerändelte Oberfläche des Einsatzes vollständig zu umhüllen. Befolgen Sie die nachstehenden Schritte, um einen Heatset-Einsatz zu entwerfen und zu installieren.

Was Sie brauchen

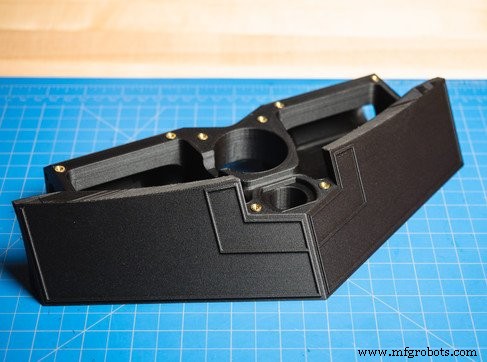

- 3D-gedrucktes Teil mit entsprechenden Löchern für Gewindeeinsätze

- Gewünschte Gewindeeinsätze

- Lötkolben

- (Optional) Einbauspitze mit Gewindeeinsatz für Lötkolben

1. Wählen Sie Ihre Schraubengröße und den entsprechenden Heatset-Einsatz

Wählen Sie die Hardware aus, mit der Sie das Teil während des Konstruktionsprozesses befestigen möchten. Die Größe der Wendeschneidplatte wird teilweise durch die Dicke des umgebenden Materials bestimmt. Wenn Sie weniger als 2 mm (0,078 Zoll) Material um und unter Ihrem Einsatz haben, ziehen Sie in Erwägung, auf eine kleinere Größe zu wechseln. Überprüfen Sie die Empfehlungen des Herstellers von Einsätzen für die Größe des Einsatzhohlraums, um sicherzustellen, dass er in Ihr Teil passt. In diesem Beispiel verwenden wir einen M3-Einsatz mit den folgenden Hohlraumspezifikationen:

Lochtiefe (D):3,8 mm

Hauptdurchmesser (A):5,31 mm

Kleiner Durchmesser (B):5,1 mm

Lesen Sie unseren Einkaufsleitfaden für 3D-Drucker für die Fertigung

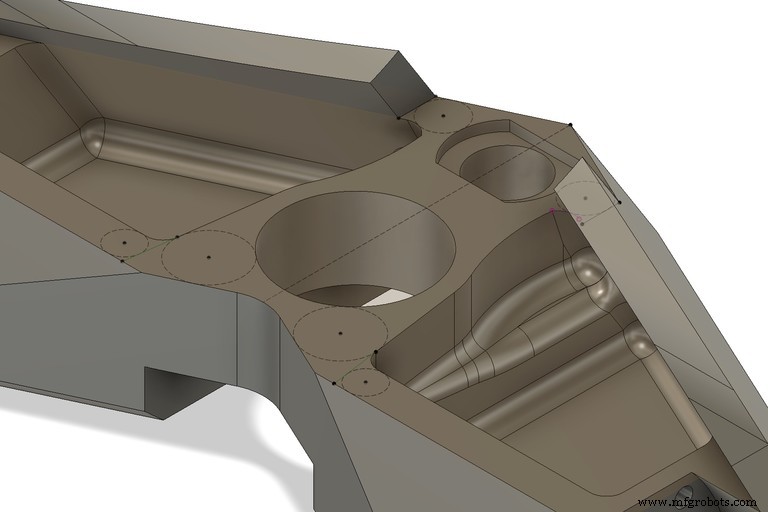

2. Skizziere den Ausgangspunkt für deine Löcher

Verwenden Sie das Skizzierwerkzeug oder ein ähnliches Werkzeug in Ihrem CAD-Programm, um zu bestimmen, wo Ihre Löcher beginnen sollen.

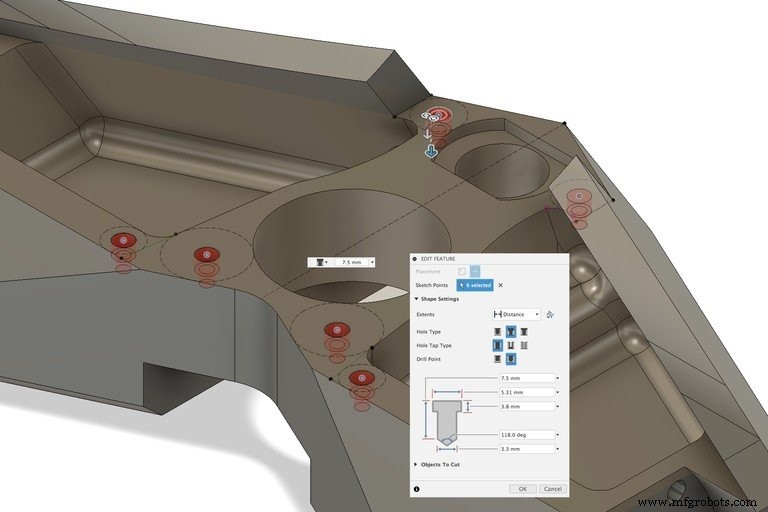

3. Verwenden Sie das Lochwerkzeug, um eine Senkbohrung zu erstellen

Erstellen Sie mit dem Lochwerkzeug (oder einem ähnlichen Werkzeug, abhängig von Ihrem CAD-Programm) an den angegebenen Punkten eine Senkbohrung mit der empfohlenen Bohrtiefe und dem empfohlenen Außendurchmesser (A) des Kegels für die Wendeschneidplatte. Sie können das Loch selbst über den Grund der Senkung hinaus verlängern, wenn Sie ein Entlastungsloch für den Schraubenabstand benötigen. Hier beträgt der Durchmesser der Senkung 5,31 mm bei einer Tiefe von 3,8 mm.

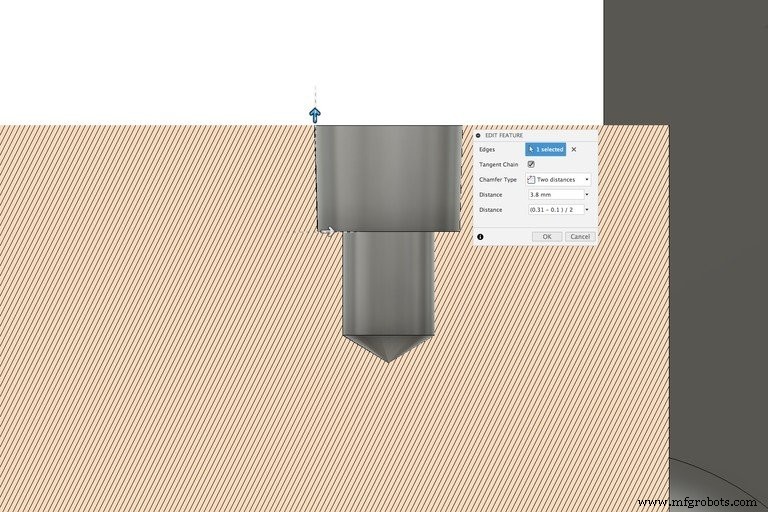

4. Anfasen der inneren Bohrungskante

Wenden Sie eine Abstands-Abstands-Fase an der unteren Außenkante der Senkbohrung an, wobei die Senkbohrungshöhe der Abstand nach oben in der Senkbohrung ist und der Wert, der „B“ als Ihren kleineren Kegeldurchmesser erreicht, als der andere, der (AB .) entspricht )/2 für unsere Bedürfnisse. Je nachdem, welches Format Ihre Kavitätenabmessungen liefern, müssen Sie möglicherweise die Art und Weise ändern, wie Sie diesen Vorgang ausführen.

Sehen Sie sich unseren Designleitfaden für Verbundwerkstoffe an

5. Drucken Sie Ihr Teil

Sobald Ihr Design fertig ist, drucken Sie Ihr Teil aus!

6. Erhitze deinen Lötkolben

Stecken Sie Ihren Lötkolben ein, schalten Sie ihn ein und warten Sie, bis er die Temperatur erreicht hat. Eine gute Betriebstemperatur des Bügeleisens beträgt 650-750 F (343-399 C).

7. Jeden Einsatz mit dem Lötkolben eindrücken

Platzieren Sie jeden Einsatz über seinem Hohlraum und stellen Sie sicher, dass er gerade und zentriert ist. Richten Sie die Spitze des Bügeleisens mit der Mitte des Einsatzes aus und üben Sie leichten Druck aus, während sich der Einsatz erwärmt. Sobald der Einsatz die Temperatur der Kunststoffschmelze überschreitet, beginnt der Einsatz, sich in das Teil abzusenken. Achten Sie darauf, den Einsatz gerade und nicht schräg in das Loch zu drücken. Größere Einsätze können länger zum Aufheizen brauchen, bevor sie in das Teil einsinken. Lassen Sie das Bügeleisen auf dem Einsatz, bis es in der Senkbohrung aufliegt, und vergewissern Sie sich, dass der Einsatz mit der Oberseite Ihres Teils bündig ist, bevor Sie das Bügeleisen herausziehen.

Hinweis: Wenn Sie eine normale Lötkolbenspitze verwenden, drücken Sie den Einsatz mit der Seite der Spitze und nicht mit der Spitze.

8. Lass das Teil abkühlen

Nachdem alle Ihre Einsätze in Ihr Teil eingebettet sind, lassen Sie sie vor dem Gebrauch einige Minuten abkühlen, damit der Kunststoff etwas Zeit zum Aushärten hat. Sie können diese Zeit auch nutzen, um eventuelle Einsätze mit dem Bügeleisen anzupassen, wenn diese nicht richtig sitzen.

Sprechen Sie mit einem Produktspezialisten

Ihre Gewindeverbindungen noch stärker machen

Gewindeeinsätze sind ziemlich stark, wobei der Einsatz in die Oberseite des Teils eingebettet ist, da die gerändelte Außenfläche mit dem lokal geschmolzenen und aufgeschmolzenen Kunststoff in Eingriff steht. Es kann jedoch Umstände geben, in denen Sie noch mehr Festigkeit für Ihre Verbindungen benötigen, und Sie können den folgenden Trick verwenden, um extremen Belastungen der Verbindung standzuhalten.

Anstatt die Einsätze auf der Vorderseite Ihres Teils bündig mit dem zu platzieren, woran Sie schrauben, platzieren Sie sie stattdessen auf der anderen Seite des Teils. Dies verbessert die Verbindungsfestigkeit erheblich, da bei Belastung des Einsatzes der Konus des Einsatzes mit dem Konus der Senkbohrung kämmt, um auf die Schraube ausgeübte Kräfte zu verteilen. Dieses Verhalten wird durch das Hinzufügen einer durchgehenden Faserverstärkung um die Kavität herum stark verbessert, die weiter verhindert, dass sich die Kavitätenwände unter Last verformen.

Kontaktieren Sie uns für ein kostenloses Musterteil um die Festigkeit und Haltbarkeit unseres Materials zu testen!

Folgen Sie uns auf Facebook , Twitter , Instagram und LinkedIn um über alles Markforged auf dem Laufenden zu bleiben.

3d Drucken

- Wärmebehandlung von Titanlegierungen

- Titan-Wärmetauscher

- 5 Vorteile der Verwendung von Kunststoffscharnieren

- C# verwenden

- Carl Calabrias Leitfaden zur Verwendung von Beilagen auf dem Mark One

- Kühlkörper-Leiterplatte

- Einsatzformen vs. Umspritzen

- Was ist Einsatzformen?

- 15 Kapitel 6:Wärmebehandlung

- Eine Mühle als Drehbank verwenden