Digitale Zwillinge von PLM bieten eine virtuelle Ansicht der Fertigung

Mit den neuesten Tools für das Produktlebenszyklusmanagement (PLM) zielen Hersteller darauf ab, Entwicklungen mit dem Digital Thread zu beschleunigen, einem integrierten Satz von CAD/CAM/CAE- und cPDM-Lösungen (Collaborative Product Data Management), die neue digitale Zwillinge von Fertigungsprozessen miteinander verweben. Da Maschinen in der Fabrikhalle im Zeitalter des Industrial Internet of Things (IIoT) mehr denn je vernetzt sind, werden die Engineering-Anwendungen in PLM immer enger mit der Datenverwaltungsseite der Münze verflochten, was eine schnellere und einfachere Kommunikation zwischen großen Unternehmen ermöglicht globale Fertigungsunternehmen.

Die PLM-Systeme der Branche wachsen laut der neuesten Analyse des Marktforschungsunternehmens CIMdata Inc. (Ann Arbor, MI), das PLM im Jahr 2015 insgesamt auf fast 39 Milliarden US-Dollar schätzte, in einem gesunden Tempo 2015, 2,8 % Wachstum gegenüber 2014“, bemerkte Stan Przybylinski, Vice President Research bei CIMdata. „Bei konstanten Wechselkursen würde diese Wachstumsrate 8,2 % gegenüber 2014 betragen.“

Die meisten PLM-Marktführer verzeichneten ein starkes Wachstum bei konstanten Wechselkursen, und alle tätigten weiterhin strategische Akquisitionen, um ihre Portfolios zu erweitern und in einigen Fällen neue Märkte zu erschließen, sagte Przybylinski. „Mit Blick auf das Jahr 2020 prognostiziert CIMdata dem PLM-Markt ein Wachstum mit einer durchschnittlichen jährlichen Wachstumsrate [CAGR] von 6,3 % auf 52,3 Milliarden US-Dollar“, sagte Przybylinski.

Unternehmen tätigen PLM-Investitionen in viele Arten von Lösungen, darunter mechanisches CAD, Simulation und Analyse, Visualisierung und Zusammenarbeit, Gebäudeplanung und andere, bemerkte Przybylinski, und diese Vielfalt spiegelt sich in der Tatsache wider, dass kein einzelner Anbieter die Branche dominiert. Im Jahr 2015 erwirtschaftete eine größere Anzahl von Anbietern beträchtliche Einnahmen, die PLM-bezogene Investitionen darstellen, wobei 16 Anbieter PLM-Einnahmen von über 500 Millionen US-Dollar sowohl aus den Tools- als auch aus den cPDm-Segmenten erwirtschafteten, sagte Przybylinski. „Drei Lösungsanbieter, Dassault Systèmes, PTC und Siemens PLM Software, sind wichtige Anbieter von Tools und cPDm-Technologie“, bemerkte er, „während andere, wie Autodesk und Mentor Graphics, in erster Linie Toolanbieter sind, die sich auf bestimmte Segmente konzentrieren Gesamtmarkt.“

Beschleunigung von Produktdesigns

Die Zusammenarbeit mit Automobildesignern in Formel-1-Rennteams half den Entwicklern von Siemens PLM Software (Plano, TX), zu lernen, wie die von den Rennfahrern verwendeten PLM-Systeme am besten eingesetzt werden können, bemerkte Jim Rusk, Siemens PLM Senior Vice President und Chief Technical Officer. „Wir können von ihnen lernen. Sie bemühen sich eine Woche lang darum, ihren Teams die bestmöglichen Komponenten zur Verfügung zu stellen“, sagte er. „Es ist wirklich ein sehr dynamisches Umfeld – und ihre Konkurrenz tut dasselbe.“

Die Beschleunigung von Produktiterationen ermöglichte es Siemens zu sehen, wie man Rennteams in der Formel 1 und auch bei Flugzeugrennen mit dem Red Bull-Team am besten helfen kann. Siemens hat kürzlich bekannt gegeben, dass seine Software in den letzten drei Jahren eingesetzt wurde, um Land Rover BAR (Ben Ainslie Racing) dabei zu helfen, den britischen Katamaran der America’s Cup Class (ACC) termin- und budgetgerecht zu entwerfen, zu bewerten, zu verifizieren und zu produzieren.

Über 85.000 Stunden Design und Bau führten zu einem 15 m langen Boot, das 1200 m elektronische und elektrische Kabel umfasst, die 190 Sensoren und vier Videokameras verbinden. In Zusammenarbeit mit Siemens bewältigte das Team erfolgreich seinen ehrgeizigen Zeitplan mit einer integrierten Softwareumgebung für PLM, die mehrere Disziplinen nahtlos miteinander verbindet. Siemens und Land Rover BAR tauften den Katamaran „Rita“ im Februar in einer Zeremonie auf der Insel Bermuda mit dem Ziel, den America’s Cup dorthin zurückzubringen, wo 1851 alles begann.

„Die Softwaretechnologie von Siemens hat es uns ermöglicht, Designlösungen während des gesamten Design- und Bauprozesses zu simulieren, zu analysieren und zu testen“, sagte Andy Claughton, Chief Technology Officer von Land Rover BAR. „Die Verwendung dieser Software hat Zeit gespart und wird es uns ermöglichen, weitere Verbesserungen bis zur Konkurrenz vorzunehmen, wo wir hoffen, den Cup zum ersten Mal in der Renngeschichte nach Großbritannien zu bringen.“

Das Rennteam von Land Rover BAR entschied sich für Lösungen von Siemens, um eine integrierte virtuelle Umgebung für die digitale Modellierung und Simulation einzuführen. Land Rover BAR verwendet Siemens NX für das Produktdesign, die Datenverwaltungssoftware Teamcenter, das Fibersim-Softwareportfolio für die Verbundwerkstofftechnik und das Simcenter-Softwareportfolio von Siemens, einschließlich der Software Femap und Star CCM+ für die Finite-Elemente-Analyse (FEA) und Computational Fluid Dynamics (CFD). Analyse.

„Sie bemühen sich eine Woche lang darum, ihren Teams die bestmöglichen Komponenten zur Verfügung zu stellen. Es ist wirklich ein sehr dynamisches Umfeld – und ihre Konkurrenz tut dasselbe.“

Die Schaffung der schnellsten und effizientesten Designumgebung ist der Schlüssel für Rennteams – entweder an Land, in der Luft oder auf See. Rusk wies darauf hin, dass die NASCAR-Teams ähnlich wie die Formel-1-Modelle arbeiten und schnelle Konstruktionen und hochpräzise Komponenten erfordern, die häufig aus exotischen Materialien hergestellt werden, einschließlich fortschrittlicher Verbundwerkstoffe, die mit additiven Fertigungsverfahren hergestellt werden.

„Wir sehen das auch in den USA, wo es eine Reihe von NASCAR-Teams gibt, die ähnliche Arbeit leisten. Sie machen dasselbe durch und bereiten sich auf das nächste Rennen vor“, sagte Rusk. „Wir sind auch in sehr großen Bereitstellungen in großen globalen Fertigungsunternehmen tätig.“

Diese Entwicklungen voranzutreiben, ist ein Bedarf an fortschrittlicher Systemtechnik, um die schnellsten und effizientesten Wege zur Entwicklung innovativer Produktdesigns zu finden. „Unternehmen sagen in ihren Entwürfen:‚Wir wollen immer früher werden‘“, sagte Rusk, „und wir bieten eine detaillierte Entwurfssimulation und Verwaltung dieser Prozesse.“

„Die umfassendere Definition von PLM ist, wie wir Unternehmen früher in ihrem Designzyklus helfen können. Sie wollen wissen, wie sich das Produkt im Vergleich zum Design verhält. Wir tun dies mit viel Vorabwissen und bieten ihnen gute, flexible Möglichkeiten der Zusammenarbeit.“ Wichtige Elemente, die Designern helfen sollen, sind die neuen Architekturdiagrammfunktionen, die in Siemens Teamcenter hinzugefügt wurden, und zusätzliche Simulationsfunktionen, wie die Übernahme von LMS durch Siemens vor einigen Jahren, die das Image Lab hinzufügten, das den Benutzern die erforderlichen Tests mit realen Szenarien ermöglicht, bemerkte er. Siemens hat vor kurzem auch CD-adapco erworben, das die CCM+-Software enthält, die für fortschrittliche thermische 3D-Simulationen verwendet wird. „Es ist wirklich ein Produkt, das sich sehr gut skalieren lässt“, sagte Rusk und merkte an, dass CCM+ in Unterschall- und Schallströmungen für die Luft- und Raumfahrt sowie für die Luft-Kraftstoff-Mischung für Verbrennungsmotoren verwendet wird.

Einladung der Digitalen Zwillinge

Nahezu alle PLM-Entwickler betonen dieses Konzept des digitalen Zwillings in Softwarestrategien für die Produktentwicklung, zusammen mit vielen anderen Elementen, einschließlich der kontinuierlichen Erweiterung der kollaborativen Produktdesign- und Entwicklungsfunktionen.

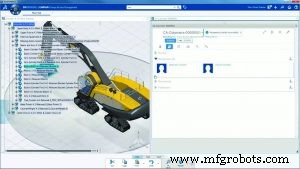

Zu den wichtigsten Trends, die von der 3DExperience-Plattform von Dassault Systèmes (Paris) und den zugehörigen Markenanwendungen unterstützt werden, gehören kundenorientierte Entwicklung, Simulation/Testen/Optimieren virtueller Erlebnisse, modellbasiertes Unternehmen, Cloud-Bereitstellung mit Software-as-a-Service (SaaS). ), datengesteuerte Anwendungen, digitaler Faden, digitaler Zwilling und virtueller Zwilling, Big Data, IoT, browserbasierte Anwendungen ohne Plugins, Dashboards und Widgets sowie Business Intelligence mit PLM-Analysen, bemerkte Eric Green, Vice President von Dassault Systèmes, Delmia Benutzererfahrung und Interessenvertretung.

„Innovationseffizienz wird aufgrund von Diskontinuitäten in Prozessen und Systemen oft durch mehrfache Übergaben zwischen Disziplinen und Funktionen behindert, was zu längeren Zeitplänen und Nacharbeiten führt“, sagte Green. „Die elektronischen PLM-Systeme der älteren Generation haben die Silos miteinander verbunden, während in einer digitalen Plattform die Silos eliminiert werden.“ Die digitale V6-Architektur, die 2008 von Dassault eingeführt wurde, definierte ein gemeinsames Datenmodell für CATIA für die Konstruktion, Simulia für die Simulation, Delmia für die Fertigung und Enovia für Governance-Anwendungen, so Green, das es Benutzern ermöglicht, sich online mit einer einzigen digitalen Definition zu verbinden und darin zusammenzuarbeiten Echtzeit.

Die Datenverbreitung hat jedes Unternehmen von Daten abhängig gemacht, und jedes Unternehmen muss seine Methoden transformieren, um sowohl datengesteuert als auch analysegesteuert zu werden, um sicherzustellen, dass jede Geschäftsentscheidung die globale Leistung maximiert, sagte Green. Die Herausforderung des heutigen Geschäfts besteht sowohl darin, das Datenchaos und die Verbreitung neuer Informationsquellen zu bewältigen, als auch sicherzustellen, dass jede Geschäftsentscheidung auf diesem Datenchaos basiert, sagte er.

„Deshalb ist Self-Service Analytics hier, um Data Governance auf allen Ebenen des Unternehmens durchzusetzen, indem es jedem Geschäftsanwender die Möglichkeit gibt, die verschiedenen Datenquellen zu analysieren und seine eigenen Analysen ohne jegliche Art von IT-Unterstützung durchzuführen“, sagte Green. „Geschäftsanwender verlassen sich hauptsächlich auf IT-Teams, um neue Analyseansichten bereitzustellen, die die Reaktionsfähigkeit auf neue Informationen langsam und ineffektiv machen. Darüber hinaus nutzen sie Excel, um die Daten zu ändern und Berichte zu erstellen, die nur einen Teil der Realität wiedergeben; es gibt keine einzige Quelle der Wahrheit.“

Durch die Bereitstellung von Self-Service-Analysen können Benutzer die Zykluszeit zum Erstellen neuer Ansichten verkürzen, sagte er, wobei jeder Geschäftsbenutzer Boxen per Drag-and-Drop verschieben kann, um neue Ansichten zu erstellen, die auf dem Informationssystem basieren oder direkt damit verknüpft sind.

Das Aufkommen neuer Technologien für die Fertigung nutzt die technischen Fortschritte von PLM, insbesondere in den Bereichen neue Materialien und additive Fertigungsverfahren, so Green. „Die wirtschaftlichen Vorteile der additiven Fertigung sind dramatisch und die Änderungen am Design sind noch bedeutender“, sagte Green. „Additive Fertigung ermöglicht völlig neuartige Teile und Produkte. Designer werden sozusagen leere Zeichenbretter haben, auf denen sie sich fragen können:„Wie sollte dieses Teil in einer idealen Welt aussehen?“ Designer stellen fest, dass organische Formen, die in der Natur zu finden sind, manchmal besser und stromlinienförmiger sind als die klobigen industriellen -Stilformen, die sich in der Vergangenheit durchgesetzt haben.

„Diese Art von ‚generativem, funktionalem Design‘ treibt die Experience Economy an und wird die Fertigung revolutionieren, indem sie die Hersteller dazu zwingt, die Produktions- und Prozessplanung sowie die Art und Weise, wie die Materialentwicklung durchgeführt wird, neu zu gestalten“, sagte Green. „Die Fähigkeit, diese neue Denkweise zu ermöglichen, von Materialwissenschaften über 3D-Design, Simulation bis hin zum Betrieb mit additiver Fertigung, hilft Unternehmen, ihr Geschäft zu transformieren.“

PLM in den Prozess integrieren

Mit dem Aufkommen des IIoT suchen Unternehmen mit komplexen Produkten nach besseren Möglichkeiten zur Integration ihrer Fertigungsabläufe, bemerkte Doug Macdonald, Director of Product Marketing, Aras Corp. (Andover, MA), Entwickler der Aras Innovator PLM-Plattform. Aber mit den heutigen getrennten Systemen kann das Erstellen und Abgleichen von MBOMs, Prozessplänen und Arbeitsanweisungen sowie das Sicherstellen der Synchronisierung mit sich entwickelnden Produktdesigns zeitaufwändig und fehleranfällig sein.

Hersteller können einen Wettbewerbsvorteil erzielen, wenn die Fertigungsprozessplanung (MPP) integriert ist und Fertigungsdaten und -prozesse nahtlos verfolgen kann, stellte er fest. „Der Schlüssel liegt in der Nutzung einer PLM-Plattform, die den grafischen und gleichzeitigen Prozessplan, die MBOM [Fertigungsstückliste] und die Erstellung von Arbeitsanweisungen sowie den automatischen Echtzeit-EBOM/MBOM-Abgleich [elektronische Stückliste/MBOM] unterstützt.“

Einige neue Funktionen von Aras gehen diese Herausforderungen an, mit neuen Funktionen, die PLM und MPP integrieren. Zu diesen neuen Funktionen gehören versionierte Prozesspläne mit detaillierten Angaben zu Vorgängen, Schritten, verbrauchten Teilen, verwendeten Ressourcen, Fähigkeiten und referenzierten Dokumenten; gleichzeitiges Verfassen visuell ansprechender elektronischer Arbeitsanweisungen; Versionsgesteuerte MBOM abgeleitet von EBOM per Drag-and-Drop-Bearbeitung; gleichzeitige Prozessplan- und MBOM-Erstellung; automatischer EBOM/MBOM-Abgleich und werksspezifische MBOMs und Prozesspläne.

Aras zitiert Untersuchungen des Digital Manufacturing and Design Innovation Institute (DMDII; Chicago), aus denen hervorgeht, dass 81 % der Unternehmen anerkennen, dass die digitale Transformation in der Fertigung ein Schlüsselelement für ihre zukünftige Wettbewerbsfähigkeit ist, aber nur 14 % sagen, dass sie heute ausreichend mit den notwendigen Mitteln ausgestattet sind Technologien und Fachwissen. Das Aras MPP basiert auf einer einzigen Plattform, die flexibel, skalierbar und erweiterbar ist und verbundene Funktionen für EBOM, Konfigurations- und Änderungsmanagement, Anforderungen, Qualität und andere Bereiche bietet. Aras MPP ist auch für die Integration in bestehende ERP-, MES- und ältere PDM-Umgebungen konzipiert, um diese neuen Prozessfunktionen zusätzlich zu bestehenden Unternehmenssystemen bereitzustellen. Indem die Aras-Plattform über vorhandene Systeme gelegt wird, können große Unternehmen das Risiko und die Unterbrechung eines „Rip-and-Replace“-Ansatzes vermeiden und die digitale Transformation schneller vorantreiben.

„Wir glauben, dass die Prozesse, die die Produktentwicklung und die Fertigungstechnik umfassen, eine notwendige Grundlage sind, die im Vorfeld angegangen werden muss, damit Industrie 4.0 oder IoT funktionieren können“, sagte Peter Schroer, CEO von Aras. „Unternehmen mit Fabriken auf der ganzen Welt brauchen einen besseren Weg, um die Transformation schneller voranzutreiben, weshalb Sie mit unserer Plattform vorhandenes Erbe überlagern und sofort neue Funktionen erhalten können, die Ihre Strategie direkt unterstützen.“

Automatisierungssteuerung System

- Sepro America bietet Schulungen zu virtuellen Robotern an

- Digitale Zwillinge:Warum virtuelle Nachbildungen von Assets echten Geschäftswert schaffen

- Die Leistungsfähigkeit und Fallstricke digitaler Zwillinge in der Fertigung

- Digitale Zwillinge in der Fertigung:Anwendungen, Vorteile und Herausforderungen

- Herausforderungen der digitalen Transformation in der Fertigung

- McKinsey:digitale Fertigung, Vorbereitung auf eine neue Normalität

- Top 10 der digitalen Fabriken:Siemens

- Censornet:Sicherung der Zukunft der Fertigungsindustrie

- GE Digital:Transformation der Fertigung mit Smart MES

- Siemens/Google Cloud:KI-basierte Lösungen in der Fertigung