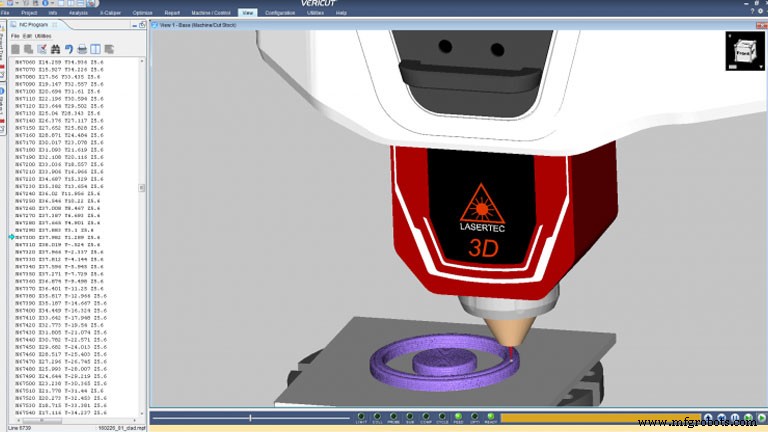

Neues additives Modul bietet genaue Simulation, Verifizierung und Optimierung von AM-Prozessen

Fertigungstechnik: Ihr Unternehmen hat kürzlich ein neues Additiv-Fertigungsmodul für Vericut herausgebracht. Was ist neu an Additiv in dieser Version?

Gen Granata: Vericut 8.1 enthält ein neues Modul für additive Fertigung [AM], das additive und hybride Bearbeitungsprozesse simuliert, die in jeder Reihenfolge und auf NC-Maschinen jeder Marke verwendet werden. AM hat einen Reifegrad erreicht und sich als wertvolle Ergänzung zu Fertigungsstrategien erwiesen. Vericut ist seit langem dafür bekannt, alle Arten traditioneller Bearbeitung zu simulieren, und das Additivmodul erweitert diese Fähigkeit, um die Materialabscheidung genau anzuzeigen und gleichzeitig auf Kollisionen zwischen Maschine, Laser und anderen additiven Komponenten und dem zu bauenden additiven Teil zu prüfen. Zusätzliche Funktionen wie Laseraktivität/-leistung, Materialzufuhr, Gasverbrauch usw. werden ständig überwacht und Fehlermeldungen informieren den Benutzer, wenn die Bedingungen für die Materialabscheidung nicht stimmen.

ICH: Wie wichtig ist die Simulation für Anwender von AM-Prozessen?

Granata: Wenn AM-Anwender mit neuen hybriden Fertigungsmethoden experimentieren oder nach neuen additivfähigen Geräten suchen, können sie sich schnell in unbekannten Situationen wiederfinden. Simulation ist unerlässlich, um zu „sehen“, ob diese neuen Methoden und Strategien erfolgreich ein gutes Teil erstellen, und zwar so effizient wie möglich. Hybridmaschinen sind in der Regel teuer und in der Regel in einem bestimmten Unternehmen nur begrenzt verfügbar. Ersatzteile oder Techniker für Laser- und andere Zusatzausrüstungen können schwierig [oder unmöglich] zu finden sein, wenn Sie sie brauchen. Simulation ist der beste Weg, um sich vor potenziellen Kollisionen zu schützen und sicherzustellen, dass die additive Ausrüstung korrekt und innerhalb der richtigen Bereiche für das abzulagernde Material verwendet wird.

ICH: Was kann ein AM-Anwender mit High-End-Simulationen tun, die für den additiven Prozess von entscheidender Bedeutung sind?

Granata: Benutzer müssen in der Lage sein, in beliebiger Reihenfolge hinzuzufügen, zu schneiden, etwas mehr hinzuzufügen usw., um damit zu experimentieren, wie Teile am besten durch additive oder hybride Prozesse erstellt werden können. Abhängig von der verfügbaren additiven Ausrüstung können sich die Standorte dafür entscheiden, alle Vorgänge auf Hybridmaschinen zu planen oder 3D-Drucker zu verwenden, die Teile in nahezu Nettoform bauen, gefolgt von einer Nachbearbeitung. Die einzigartige Droplet-Technologie von Vericut integriert die Geschichte, die in alle hinzugefügten Materialien sowie in jeden Maschinenschnitt eingebettet ist. Diese Informationen sparen Programmierern Zeit, indem sie es Benutzern ermöglichen, die genaue Quelle von durch Simulation identifizierten Fehlern, im Material zurückgelassenen Hohlräumen oder an der falschen Stelle hinzugefügtem Material zu bestimmen. Für alle Vorgänge werden Simulationszeiten bereitgestellt, die den Benutzern helfen, optimale Herstellungsmethoden für jedes Teil zu bestimmen.

Die Simulation ist auch wertvoll, um die Fähigkeiten von Geräten zu untersuchen und zu vergleichen, die noch nicht gekauft wurden oder für die Zukunft in Betracht gezogen werden. Jede Maschine kann über MDI-Befehle (Manual Data Input) oder Test-NC-Programme gebaut und virtuell getestet werden, um sicherzustellen, dass alles wie erwartet funktioniert. Der erste Probelauf auf der Maschine ist nicht, wenn jemand erfahren möchte, dass die Maschine oder Laserausrüstung nicht dort hinkommt, wo sie hin muss, was zu einem wahnsinnigen Durcheinander führt, um ein neues Herstellungsverfahren zu entwickeln.

ICH: Was sind einige technische Hürden für diese Art von Simulation?

Granata: Für die genauesten Ergebnisse ist es zwingend erforderlich, dass die Simulation von denselben NC-Werkzeugwegen und Codes gesteuert wird, die die NC-Maschine steuern. Vericut verfügt bereits über einen hochgradig konfigurierbaren und maschinenunabhängigen Kern, der in der Lage ist, nahezu jeden CNC-Maschinenbefehl zu interpretieren und zu simulieren. Für 8.1 kann Vericut auch Zusatzbefehle wie Laserleistung und Ein-/Aus-Steuerung, Materialzufuhr, Gasnutzung und die richtigen Bedingungen für die Materialabscheidung verarbeiten. Auf diese Weise kann Vericut virtuell alle additiven oder hybriden Maschinen- und Roboteranwendungen simulieren und Umgebungen mit mehreren Setups simulieren, in denen herkömmliche Schneidemaschinen in Nachbearbeitungsvorgängen verwendet werden. Da Programmierer zwischen Hinzufügen und Schneiden hin und her springen, muss die Simulation auch ein realistisches Erscheinungsbild für aufgetragenes Material haben, damit der Unterschied zwischen aufgetragenem Material und bearbeiteten Merkmalen leicht erkennbar ist.

ICH: Wie schwierig ist es, die NC-Simulation, -Verifizierung und -Optimierung von Vericut für diesen Bereich anzupassen?

Granata: Für Benutzer, die bereits über Maschinen- und Steuerungsbaukenntnisse in Vericut verfügen, ist der Prozess der Erstellung additivfähiger Maschinen vertraut. Die oben erwähnten Additivbefehle [Laserleistung und Ein-/Aus-Steuerung, Materialzufuhr usw.] lassen sich einfach konfigurieren, indem die verschiedenen NC-Codes ihren jeweiligen Additivfunktionen in der Steuerungskonfiguration von Vericut zugeordnet werden. Für Kunden, die keine Zeit oder diese Erfahrung haben, bietet CGTech professionelle Dienstleistungen an, um vorkonfigurierte Maschinensimulationen oder kundenspezifische Schulungen bereitzustellen, um Benutzern beizubringen, wie sie Maschinen bauen, das Beste aus der Simulation herausholen, ihre NC-Programme optimieren oder Hilfe bei der Automatisierung.

ICH: Welche Kunden verwenden derzeit das Additivmodul und wie verwenden sie es?

Granata: Das Additivmodul von Vericut simuliert die gängigsten additiven Prozesse, wie z. B. direkte Metallabscheidung, Lasersintern, 3D-Druck, Drahtabscheidung und mehr. AM ist in der Luft- und Raumfahrt, im Formenbau, in der Automobil- und Medizinindustrie weit verbreitet, insbesondere für die Herstellung von Titan-, Inconel-, Edelstahl- und anderen Metallteilen sowie Kohlefaser-/Verbundwerkstoffteilen und -werkzeugen. Eine Reihe von Forschungs- und Bildungseinrichtungen müssen die Prozesse simulieren, die sie verwenden oder entwickeln. Das Additiv-Modul eignet sich besonders gut für Unternehmen, die Vericut bereits einsetzen. Die Version 8.1 wird Additiv-fähiges Vericut bereitstellen, und das Additiv-Modul ist alles, was benötigt wird, um mit der Simulation von additiven und hybriden Prozessen zu beginnen.

ICH: Welche Partner in der additiven Fertigung mit Hybridmaschinen haben zu dieser Entwicklung beigetragen?

Granata :CGTech hat das Glück, über ein umfangreiches Beziehungsnetz zu Werkzeugmaschinenherstellern zu verfügen, von denen viele Hybrid-Bearbeitungszentren entwickelt haben, darunter DMG Mori, Mazak und Okuma, um nur einige zu nennen. Wir haben auch großartige Beiträge von Herstellern von Lasergeräten und Laserauftragsköpfen erhalten, die uns dabei helfen zu bestätigen, dass die additive Simulation von Vericut genau das Richtige ist, um unsere gemeinsamen Kunden bei ihren einzigartigen AM-Anforderungen und -Herausforderungen zu unterstützen. Kooperationspartner können die Simulation verwenden, um potenziellen Käufern die Fähigkeiten ihrer Maschine zu demonstrieren, und diese Software ist eine wesentliche Komponente, um additive/hybride Operationen zu visualisieren und zu verifizieren und kostspielige Fehler oder Abstürze zu verhindern, bevor sie auftreten.

Neuerscheinungen

Siemens PLM-Software (Plano, TX) hat seine neue Integrated Software Engineering-Lösung für die Automobilindustrie angekündigt, die mehrere wichtige Herausforderungen bei der Produktentwicklung im Zusammenhang mit dem explosionsartigen Wachstum eingebetteter Software in Automobilen angeht.

Durch die Integration von Application Lifecycle Management (ALM)-Software mit Product Lifecycle Management (PLM)-Software liefert Siemens eine Lösung für die Automobilindustrie, um die von Natur aus unterschiedlichen Lebenszyklen elektromechanischer Systeme und die Entwicklung von Software zur Steuerung dieser physischen Systeme zu verwalten. Infolgedessen können Automobilunternehmen die Softwarefunktionalität und Rückverfolgbarkeit verbessern und gleichzeitig die Produktqualität insgesamt verbessern und Rückrufaktionen im Zusammenhang mit eingebetteter Software reduzieren.

„Da Autos immer ausgefeilter werden – mit Funktionen wie Kollisionsvermeidung, automatischem parallelem Einparken und dem Aufkommen selbstfahrender autonomer Fahrzeuge – wird der Bedarf an Software zur Steuerung dieser Funktionen weiter zunehmen, was zu wachsenden Herausforderungen für die Produktentwicklung führt“, sagt Dave Lauzun, Vice President, Automotive &Transportation, Siemens PLM Software, sagte in einer Erklärung. „Durch die Integration von ALM und seiner Fähigkeit, den Embedded-Software-Entwicklungsprozess mit der Fähigkeit von PLM zu verwalten, physische Systeme zu verwalten, bietet Siemens Automobilunternehmen eine Möglichkeit, die mechatronischen Systeme, die die Zukunft des Transports antreiben werden, schneller, effizienter und präziser zu entwickeln.“

Die neue Automotive-Lösung umfasst Polarion Connect für Teamcenter und nutzt die Technologie, die Siemens 2015 mit dem Kauf des ALM-Softwareentwicklers Polarion Software erworben hat. Die Veröffentlichung ist die erste einer Reihe von Ankündigungen zu den Digital Enterprise Industry Solutions, die vom PLM-Softwaregeschäft von Siemens entwickelt wurden.

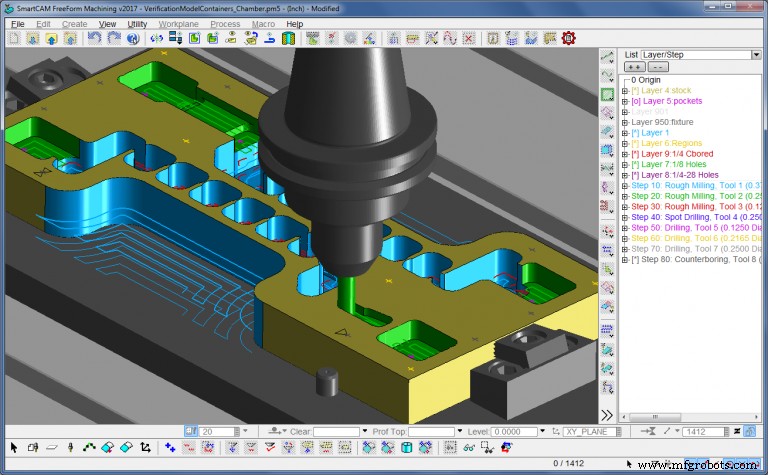

Das neue SmartCAM v2017 Service Pack 1 (SP1) von SmartCAMcnc (Hillsboro, OR) ist jetzt mit mehreren Verbesserungen und von Benutzern angeforderten Korrekturen verfügbar. Das neueste Update enthält einen neuen Nibble Draw-Path-Modus, der Anfang dieses Jahres im Mai-Update bereitgestellt wurde, zusammen mit neuen mathematischen Funktionen, die für die Mehrachsenbearbeitung nützlich sind.

Das SmartCAM v2017-Update enthält ein neues Verifizierungsmodul für Fräs- und Drehanwendungen, das die bewährte ModuleWorks-Simulationstechnologie verwendet, sowie Verbesserungen in Bezug auf Codeausgabe, Drehachse und Benutzeroberfläche. Die SmartCAM CAM-Softwarefamilie besteht aus Anwendungen zur Werkzeugwegerstellung für CNC-Fräsen, -Drehen, -Fertigung und -Drahterodieren.

Das neue integrierte Verify-Modul der Software ersetzt die separaten ShowPath- und ShowCut-Werkzeugweg- und Materialentfernungs-Verifizierungsfunktionen früherer Produkte. Die gesamte Überprüfung wird jetzt im Hauptgrafikfenster von SmartCAM durchgeführt. Dynamische Anzeige und standardmäßige Systemanzeigefunktionen werden vollständig unterstützt. Während der Materialabtragssimulation können Werkzeugweganimation und Backplotting gleichzeitig angezeigt werden. Die neue SmartCAM-Verifizierung verwendet die ModuleWorks-Simulationstechnologie, die eine deutlich verbesserte Modellgenauigkeit und Kollisionsprüfung bietet.

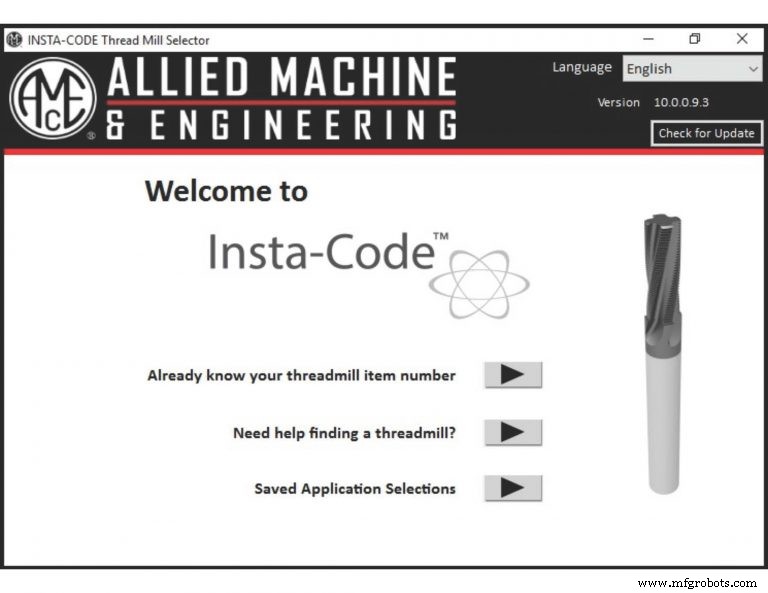

Neuer Insta-Code-Programmierer für Gewindefräser von Allied Machine &Engineering (Dover, OH), Hersteller von Bohr- und Endbearbeitungswerkzeugsystemen, steht jetzt zum Download bereit. Die Software wurde entwickelt, um den Werkstätten Produktionszeit zu sparen, vereinfacht die Einrichtung des Gewindefräsprogramms und liefert Vorproduktionsdaten für Planungszwecke.

Mit dem in das Programm integrierten Zykluszeitrechner ermöglicht Insta-Code Maschinenbedienern eine Vorschau der tatsächlichen Zykluszeiten, und wenn die Artikelnummer des Gewindefräsers bekannt ist, kann die Software sofort ein Programm erstellen. Die Software kann auch das beste Gewindefräsprodukt für eine Anwendung vorschlagen sowie Innen- und Außengewindeprogramme für mehrere Maschinensteuerungstypen bereitstellen, einschließlich Steuerungen von Mazatrol, Siemens, Heidenhain, FANUC oder ISO G-Code.

Für diejenigen, die in der Werkstatt keinen Internetzugang haben, kann die neue Insta-Code-Software auf ein USB-Flash-Laufwerk heruntergeladen werden, um sie direkt auf Computern zu installieren. Die Windows-Version steht jetzt zum Download bereit und die mobile App wird bald verfügbar sein, mit der Benutzer ein Programm direkt auf ihrem mobilen Gerät erstellen können. Die Software ist auch in mehreren Sprachen verfügbar. Weitere Informationen finden Sie unter http://www.alliedmachine.com/instacodethreadmillprogrammer.aspx.

Entwickler von Softwarekomponenten für die Fertigung MachineWorks Ltd. (Sheffield, UK) wird auf der diesmonatigen EMO-Messe vom 18. bis 23. September neue Funktionen von MachineWorks Version 8.0 vorstellen. Einige der Funktionen im aktualisierten MachineWorks umfassen eine neue Oberflächen- und Feature-Erkennung, die es Benutzern ermöglicht, geschnittene Oberflächen zu analysieren und ihre Features zu erkennen.

Die aktualisierte Software ermöglicht es Benutzern, generische geometrische Merkmale wie Zylinder oder Kugeln (Oberflächenerkennung) zu finden oder nach bearbeiteten Merkmalen wie Bohrungen (Merkmalserkennung) zu suchen. Sowohl die Oberflächen- als auch die Feature-Erkennung bedeuten eine enorme Zeitersparnis beim Erstellen von CAD-Daten aus polygonalen Daten oder beim Generieren eines Werkzeugwegs.

MachineWorks hat auch die Simulation des Blechbiegens dank neuer Funktionen optimiert, die eine Optimierung der Kollisionsprüfungsergebnisse und -leistung bieten. Konkave Formen in bearbeiteten Teilen können eine Herausforderung für die Kollisionserkennung darstellen und die Ergebnisse der Prüfung verlangsamen, typischerweise bei U- und L-Formen. Die neueste Version von MachineWorks hat dieses Problem gelöst, indem mehr Automatisierung hinzugefügt wurde, was erhebliche Leistungsverbesserungen bei der Kollisionsinferenz ermöglicht.

Ein weiteres Update ist ein praktisches Feature, das es Anwendern ermöglicht, während einer Simulation „Schnappschüsse“ eines Festkörpers, beispielsweise des Lagers, zu machen und nach Belieben schnell darauf zurückgreifen zu können. Wenn Sie einen Werkzeugweg inkrementell programmieren oder bearbeiten, ist diese schnelle „Rückgängig“-Option sehr nützlich.

Die neue Version von MachineWorks bietet Kunden auch eine Anwendungsprogrammierschnittstelle (API), um eine Cloud-basierte Simulation effizienter durchzuführen. Diese Funktionalität unterstützt standardmäßig sowohl das client- als auch das serverseitige Rendering der Simulation in Echtzeit. Ein verbessertes Komprimierungsschema und Tools zur Handhabung von Kommunikation und Dekomprimierung bedeuten, dass eine schnelle Netzwerkverbindung zwischen Client und Server nicht mehr erforderlich ist. Es gibt auch eine neue clientseitige Bibliothek, die eine API einführt, um die clientseitige Kommunikation zu handhaben, wodurch die Implementierung viel einfacher wird.

PBScloud.io von Altair Engineering Inc. (Troy, MI) vereinfacht den Zugriff auf Cloud-HPC (High Performance Computing) mit einer neuen schlüsselfertigen Plattform für den Cloud-Zugriff. PBScloud.io ist die neueste Appliance-Lösung von Altair, die Cloud Computing für Unternehmen ermöglicht und erweitert. Die PBScloud.io-Plattform ermöglicht es Benutzern, HPC-Appliances sowohl in öffentlichen als auch in privaten Clouds sowie in Bare-Metal-Infrastrukturen zu modellieren, zu erstellen und auszuführen. PBScloud.io ermöglicht es Benutzern, Anwendungen von Drittanbietern mitzubringen, die das „Bring Your Own License“- oder BYOL-Modell verwenden.

Zu den wichtigsten Funktionen von PBScloud.io gehören Multi-Cloud-Management, Sicherheit und Governance sowie Lifecycle-Management. Für weitere Informationen oder um PBScloud.io kostenlos zu testen, gehen Sie zu http://web2.altairhyperworks.com/pbscloud-0.

Software-Update wird von Senior Editor bearbeitet Patrick Waurzyniak.

Automatisierungssteuerung System

- 5 gängige additive Fertigungsverfahren

- Neuer Vertriebspartner bietet maßgeschneiderte Materialbeschaffung

- Neue Roboter:wirtschaftlich und erstklassig

- Neuer Lieferant für Kunststoffausrüstung und -verbrauchsmaterialien

- Coaching für Nachhaltigkeit:Neue Prozesse und Veränderungen implementieren und aufrechterhalten

- B&R stellt neues Simulationstool für die Entwicklung digitaler Zwillinge vor

- Fanuc eröffnet neue Robotik- und Automatisierungsanlage

- Ouster und Vecna Robotics arbeiten zusammen, um die Automatisierung der Materialhandhabung zu beschleunigen

- Neue Studie:Auswirkungen von COVID-19 auf die Zukunft von Arbeit und Automatisierung

- Carbon und Ford arbeiten zusammen, um neue Teile digital herzustellen