Maserati trägt intelligente Werkzeuge für die Autoproduktion heute und für die Zukunft

Intelligente tragbare Werkzeuge geben mit Industry4.0 den Ton für Italiens Autofabriken der Zukunft in den heutigen Maserati-Werken an. Die Entwicklung und Nutzung von Technologie in den heutigen Smart Factories bietet ein Maß an Intra-Konnektivität, das den Rahmen der modernen Fertigung verändert. Da Prozesse und Personen zunehmend vernetzt werden, tragen Analysen und digitalisierte Informationen dazu bei, Ausfallzeiten zu reduzieren oder sogar zu eliminieren. Um die inhärenten Vorteile der digitalen Fertigung zu nutzen, stattet Comau die weltweit führenden Automobilhersteller mit Industrie 4.0-fähigen Systemen und tragbaren Technologien aus, um ihnen zu helfen, höhere Produktivität, bessere Qualität, schnellere Markteinführungszeit und niedrigere Kosten zu erzielen.

Industrie 4.0, auch Industrial Internet of Things (IIoT) genannt, stellt Echtzeit-Produktionsdaten der gesamten Fabrik zur Verfügung und schafft so ein dynamisches Depot gemeinsamer Intelligenz. Dies kann ein erheblicher Vorteil in der Automobilwelt sein, in der Produktionsbeschränkungen und kürzere Markteinführungsanforderungen an der Tagesordnung sind, weshalb Comau seine Automatisierungslösungen im Hinblick auf Industrie 4.0 entwickelt. Jetzt entwickelt der globale Marktführer für industrielle Automatisierung auch intelligente und interaktive Wearable-Technologien, die Arbeiter unterstützen und gleichzeitig die Qualität und Effizienz der verschiedenen industriellen Prozesse verbessern. Als Maserati also eine neue Fertigungslinie bauen musste, um den ersten SUV in der Geschichte von Maserati zu produzieren, beschloss der italienische Autohersteller, die Vorteile von Industrie 4.0 auf die Probe zu stellen.

Der Maserati Levante SUV würde in Mirafiori gebaut, einer der historischen Produktionsstätten von FCA in Turin. Wenn man sich anschaut, wie Maserati Mirafiori transformiert hat, um eine „intelligente“ Fertigungsumgebung zu schaffen, ist es wichtig zu verstehen, dass jedes auf der Fertigungslinie produzierte Fahrzeug aus mehr als 5000 Komponenten mit wenig Standardisierung in Bezug auf Größe, Materialien und technische Spezifikationen besteht. Für ein Produktionswerk bedeutet dies Millionen von Kombinationsmöglichkeiten, da kein Fahrzeugmodell dem anderen gleicht. Hier zeigt sich die Kraft der Digitalisierung. Durch die Schaffung eines direkten elektronischen Dialogs zwischen Produktionszellen wird die gesamte Logistikkette digital vernetzt. Auf diese Weise kann Maserati die Vielfalt, Skalierbarkeit und Konvertierbarkeit der Fabrik effizient verwalten und gleichzeitig ihre Gesamteffizienz steigern.

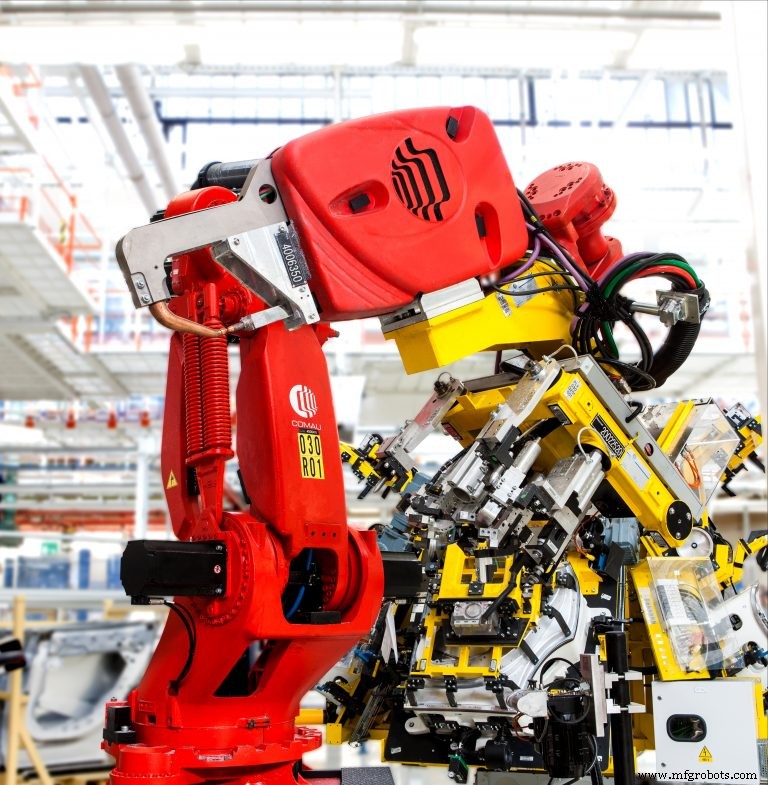

Maserati beginnt mit der Codierung jedes Fahrgestells mit einer eindeutigen Identifikationsnummer, die anschließend in jeder Phase des Herstellungsprozesses erkannt wird. Nach der Codierung eines Fahrgestells werden ihm die verschiedenen Komponenten und Fertigungsparameter zugeordnet, die zur Vervollständigung des individuellen Fahrzeugs benötigt werden. Das bedeutet, dass die robotisierten Produktionszellen anhand der Fahrgestellnummer sofort die Fahrzeugspezifika erkennen. Betrachtet man beispielsweise die fünf Knickarmroboter von Comau, die zur Herstellung der vorderen und hinteren Aluminiumtüren verwendet werden, integriert der automatisierte Prozess Teilehandhabung, Nieten, Versiegeln, Verbinden, Rollfalzen und Punktschweißen. Während sich das Fahrgestell durch den Produktionszyklus bewegt, liefert die digital vernetzte Ausrüstung Produktionsdaten in Echtzeit, wann und wo sie benötigt werden, und hilft, Ausfallzeiten zu reduzieren und gleichzeitig die Gesamtqualität zu verbessern.

Digitalisierte Analysen liefern Maserati eine Fülle von Informationen über Produktionsabläufe und Fahrzeugdurchsatz. Diese Informationen werden lokal und remote über Tablets und mobile Geräte bereitgestellt. Die oft als „Big Data“ bezeichnete Analyse solcher Informationen und ihre Verteilung im gesamten Unternehmen bieten Maserati auch ein leistungsstarkes Werkzeug für vorausschauende und vorbeugende Wartung. Da die Diagnoseinformationen digitalisiert sind, sind weder Papierhandbücher noch präventive physische Maschinentests mehr erforderlich. Noch wichtiger sind jedoch die riesige Menge an verfügbaren Informationen und die leistungsstarken Analysen, die hinter den Kulissen arbeiten, um solche diagnostischen Informationen zu analysieren und zu verarbeiten.

„Die von den Robotern und anderen Systemen in der Linie erfassten Prozess- und Leistungsdaten werden automatisch erfasst und mithilfe fortschrittlicher Mustererkennungsalgorithmen mit Querverweisen versehen“, erklärte Massimo Ippolito, Innovationsmanager bei Comau. „Die Analyse und Interpretation werden sofort und benutzerfreundlich grafisch dargestellt, was es Bedienern und Ingenieuren ermöglicht, den Zustand der einzelnen Maschinen schnell zu beurteilen und potenzielle Ausfälle oder Engpässe zu erkennen, bevor sie auftreten.“

Für Maserati bedeutet dies, Mobiltelefone und Tablets nutzen zu können, um auf Informationen über den Echtzeit-Workflow von Maschinen zuzugreifen. Da die Bediener Prozessdaten mit historischen und statistischen Daten abgleichen können, ist Maserati in der Lage, Wartungsarbeiten oder den Austausch von Komponenten proaktiv zu planen. Darüber hinaus sind die Roboter selbst so konzipiert, dass sie mit dem Bediener kommunizieren und die Möglichkeit eines Komponentenverschleißes signalisieren. Auf diese Weise können Bediener eingreifen, bevor das Problem zu Durchsatzineffizienzen oder Ausfallzeiten führen kann. Dadurch wird die langfristige Wiederholbarkeit und Effizienz der Roboter und, was noch wichtiger ist, die Qualität der Fertigung sichergestellt.

„Schließlich“, betonte Ippolito, „ermöglicht die Verwendung mobiler Geräte Maserati, den Wartungstechniker während der technischen Servicearbeiten aus der Ferne zu unterstützen und kann auch bei Schulungs- und Informationsprogrammen helfen. Durch den Export der Arbeitsablaufdaten können Bediener und Techniker den Fertigungsprozess aus der Ferne bis ins kleinste Detail untersuchen – komplett mit interaktiven Tests zur Überprüfung und Erleichterung des Lernens.“

Smart Manufacturing, Big Data und Shared Intelligence sind nur ein Teil des Bildes. Der eigentliche Vorteil von Industrie 4.0 liegt in der Vernetzung der Informationen und der Leichtigkeit, mit der sie über die Fabrikhalle verteilt werden können. Ausgestattet mit Comau/Engineering Informatica/Samsung-betriebenen Smartwatches können Bediener Produktionsschritte und Qualitätsparameter in jeder Phase des Prozesses validieren und diese Informationen mit einem Klick sofort mit bis zu 35 Bedienern teilen.

Die Mensch-Maschine-Schnittstelle wird durch mobile und tragbare Geräte nicht nur unmittelbarer, die Bediener sind auch besser in der Lage, den Arbeitszyklus zu zertifizieren und Daten mit dem zentralen Fertigungssystem und anderen Elementen des industriellen Automatisierungsprozesses auszutauschen. Dadurch wird auch der Logistikprozess rationalisiert, was Maserati dabei hilft, von einer „Just-in-Time“- zu einer „Just-in-Sequence“-Teilelieferung überzugehen.

Alles in allem nutzt das Industrie 4.0-Produktionssystem, an dessen Entwicklung Comau mitgewirkt hat, eine Kombination aus Mehrwert-Fertigungslösungen, die durch fortschrittliche Technologien unterstützt werden, die die Interaktion zwischen den Bedienern und den Maschinen vereinfachen. Dadurch konnte Maserati eine höhere Produktivität erzielen, was für jeden Industriehersteller immer positiv ist. Doch die wirklichen Vorteile der digitalen Fertigung sind optimierte Arbeitsabläufe, niedrigere Kosten und vor allem eine bessere Qualität, wofür Maserati letztendlich bekannt ist.

Automatisierungssteuerung System

- Die Kraft intelligenter Städte für eine bessere Zukunft nutzen

- Robotik und die Zukunft von Produktion und Arbeit

- Wie sich die Smart Factory auf Auto- und Lebensmittelhersteller auswirkt

- Automatisierung:Was sie für die Zukunft des Geschäfts bedeutet

- Smarte Gebäudeautomation und die Zukunft der Immobilienentwicklung in Städten

- Die Zukunft der kontaktlosen Lieferung

- Innovation in Krisenzeiten:Wie sieht die Zukunft der Automatisierung aus?

- Die 13 besten Smart-Home-Geräte und -Systeme des Jahres 2019

- Die Zukunft der Instandhaltung im Metall- und Bergbausektor

- Intelligente Geräte für die Zukunft der Arbeit vorbereiten