CMMs bauen ihre Nische aus

Die ehrwürdige Koordinatenmessmaschine ist immer noch erfolgreich, und Hersteller nutzen ihre Automatisierungsmöglichkeiten, um Arbeitsprobleme zu lösen

Für CMMs gehen die guten Zeiten weiter. „Eines der überraschenden Dinge, die in den letzten drei bis vier Jahren passiert sind, ist die schiere Menge an CMMs, die wir versenden“, sagte Angus Taylor, Präsident von Hexagon Manufacturing Intelligence, Nordamerika (North Kingstown, RI). „Der Markt scheint geradezu zu explodieren.“

Die Frage ist warum jetzt?

Es gibt eine Reihe von Gründen. Die heutigen KMGs tolerieren einen größeren Temperatur- und Vibrationsbereich. Sie sind stabiler, kleiner und messen genauer. Sie messen schneller denn je. Außerdem sind die Verkaufsflächen nicht mehr das, was sie einmal waren. „Die Produktionsanlagen selbst werden sauberer“, sagte Taylor. Die heutige Präzisionsbearbeitung und -fertigung erfordert sauberere Umgebungen. Dadurch werden sie auch freundlicher für CMMs.

Am wichtigsten ist vielleicht, dass es einfach auf die Menschen ankommt.

„Hersteller finden nicht genug qualifiziertes Personal, deshalb betrachten sie KMGs jetzt als automatisiertes Messsystem“, erklärte Taylor. „Eine Person kann Messprogramme für 20 [computergesteuerte] KMGs erstellen.“ Dies reduziert die Fähigkeiten des Bedieners auf das Wissen, wie Teile geladen und entladen werden, möglicherweise unter Verwendung von Präzisionsvorrichtungen, und wie das richtige Messprogramm aufgerufen wird. Hexagon bietet drei KMGs für den Fertigungsbereich an, das 4.5.4SF, das 7.10.7SF und seine neueste Ergänzung, das TIGO SF.

Mit Strichcodes und robotergestützter Materialhandhabung könnte sogar das Be- und Entladen automatisiert werden.

„Es gibt auch einen Trend zur Messtechnik als Teil des [Fertigungs-]Betriebs“, sagte Michael Mariani, Direktor für strategische Entwicklung bei Hexagon Manufacturing Intelligence. Das bedeutet Messgeräte, die in eine Fertigungszelle mit geschlossenem Kreislauf integriert sind, wie sie kürzlich von Hexagon demonstriert wurde. Die Demo zeigt Teile, die bearbeitet und dann von einem Roboter zu einem KMG bewegt werden. Das CMM liefert dann automatisch Informationen darüber, wie der Bearbeitungsvorgang bei Bedarf angepasst werden kann, um Toleranzen einzuhalten.

Sensoren und Wachstum

KMGs werden immer nützlicher, da Anbieter mehr Sensoren anbieten. Diese Vielfalt spiegelt sich in Hexagons eigener Suite von Sonden wider. Das Unternehmen bietet Messtaster, Rastersonden und Oberflächenrauheitsmessungen sowie seinen optischen HP-O-Sensor auf Basis interferometrischer Lasertechnologie an.

Sensoren und Messtaster sind das Hauptgeschäft von Renishaw PLC (West Dundee, IL, und New Mills, Gloucestershire, UK), dem Erfinder des schaltenden Messtasters, der KMGs so populär gemacht hat. Zusätzlich zu seinem dreiachsigen Messtaster PH10 erfand das Unternehmen die fünfachsigen und sich schnell bewegenden PH20- und Revo-Köpfe, um den KMG-Durchsatz zu verbessern. Das Unternehmen tut dies, indem es eine lokale Bewegung zulässt, während der CMM-Mechanismus stationär bleibt, weniger Masse bewegt und gleichzeitig Daten schneller sammelt. Es bedeutet auch weniger Systemsteifigkeit und mehr Fehler, was langsamere Messungen erzwingt.

Sonden und Sensoren müssen sich nicht immer auf KMGs befinden. Sie können in flexiblen Messgeräten wie dem Equator von Renishaw oder in Werkzeugmaschinen selbst eingesetzt werden. Dennoch muss ein KMG gewährleisten, dass ein Produkt genau hergestellt wird. Laut Michael Litwin, Business Manager für KMG-Produkte bei Renishaw, können Werkzeugmaschinen aus der Toleranz abweichen. „Sie wollen die Rückverfolgbarkeit zu einem NIST-Standardartefakt. Sie brauchen dieses CMM immer noch als unabhängige Kontrolle“, sagte er.

Das Unternehmen ist sich bewusst, dass selbst seine branchenüblichen analogen Berührungs- und Abtastsonden nicht alle Anforderungen erfüllen können. Im Februar 2018 stellte Renishaw seinen Messtaster SFP2 zur Messung der Oberflächengüte zur Verwendung mit seinem fünfachsigen Messsystem REVO auf KMGs vor. „Dies macht die Oberflächenprüfung zu einem integralen Bestandteil der KMG-Messung und ermöglicht den Wechsel zwischen Scannen und Oberflächenprüfung“, sagte er. Der SFP2 ist eine gleitende Sonde mit einer Diamant-Stylusspitze mit einem Radius von 2 μm. Das Unternehmen gab an, dass seine Oberflächenmessfähigkeit von 6,3 μm bis 0,05 μm (250 μin. bis 2 μin.) reicht, gemessen in Ra.

Renishaw führte auch ein Bildverarbeitungssystem zur Verwendung auf seinem Revo-2-Kopf ein, die RVP-Bildverarbeitungssonde. Laut Litwin misst es Merkmale aus 2D-Bildern mithilfe der Kantenerkennung. Dreidimensionale Daten werden abgeleitet, indem mehrere Bilder aus verschiedenen Blickwinkeln aufgenommen und anschließend nachbearbeitet werden. „Es bietet eine weitere Möglichkeit, Merkmale zu messen, bei denen taktile Messungen nicht geeignet sind“, sagte er. „Dazu gehören kleine Kühllöcher in Turbinenschaufeln oder Blechteile mit komplexer 3D-Geometrie.“

„CMMs sind in der Regel für große Merkmale, aber nicht unbedingt für größere Volumina. Viele Märkte treiben kleinere Funktionen und Fähigkeiten voran, die berührungslose Technologien erfordern“, sagte Nate Rose, New Product Development Manager, Quality Vision International Inc. (Rochester, NY).

Er stellte fest, dass die neuesten fünfachsigen Werkzeugmaschinen und additiven Fertigungssysteme es ermöglichen, dass Teile komplexe, komplizierte Merkmale aufweisen, deren Abmessungen und Positionen überprüft werden müssen. „Manchmal werden diese Merkmale am besten mit einem optischen, berührungslosen Sensor als Teil der größeren taktilen Sondierung zum Sammeln von Punkten für die Analyse gemessen“, sagte er.

Aus diesem Grund bietet QVI seine Videosysteme, Zeilenlaser, Rainbow-Weißlichtsensoren und TeleStar-Lasermesstaster zusätzlich zu den Kontaktmesstastern TP20, TP200 und SP25 von Renishaw in seiner Reihe von KMGs an.

„Der VersaFlex-Multisensorkopf ermöglicht die gleichzeitige Verwendung von bis zu drei Sensoren auf einem PH10, sodass sie Merkmale in praktisch jeder Ausrichtung erreichen können“, sagte Rose. „Kleinere Merkmale sind manchmal für taktile Methoden nicht förderlich, wenn die Position dieses Merkmals nicht kontrolliert wird. Da der Vision-Sensor auf dem VersaFlex aktiv ist, konnten wir zuerst das Merkmal finden, es als Referenz festlegen und dann taktil messen. Punktlasersensoren ermöglichen hochauflösende Oberflächenprofile.“

Wie andere KMG-OEMs bietet Wenzel America Ltd. (Wixom, MI) taktile Messtaster von Renishaw zusammen mit zwei eigenen Sensoren an. Der Phoenix-Sensor von Wenzel verwendet strukturiertes Licht – manchmal auch als Weißlichttechnologie bezeichnet –, um eine 3D-Punktwolke zu erfassen. Dieser Weißlichtsensor ist leicht genug, um auf einem KMG-Messkopf montiert zu werden. Der andere Sensor des Unternehmens ist der Laserlinienscanner Shapetracer, der ebenfalls auf einem Standard-Tastkopf von Renishaw montiert werden kann.

Maschinen und Integration

CMMs existieren in Fertigungsökosystemen. „Was wir sehen, ist ein Eigentümerwechsel der Metrologieausrüstung“, sagte Drew Shemenski, Präsident von Wenzel America. „Die wirkliche Verschiebung, die wir gesehen haben, ist von einer Maschine, die sich im Labor befindet und von einer Qualitätsgruppe kontrolliert wird, hin zum Fertigungsteam. Sie sind jetzt für die Ausrüstung verantwortlich und sind deren Besitzer.“

Im Mai stellte Wenzel sein Werkstatt-KMG SF 87 vor. Shemenski betonte, dass diese Maschine multisensorfähig und für alle Sonden von Wenzel und Renishaw geeignet sei. Das Messvolumen des KMG von 800 x 700 x 700 mm entspricht nach Angaben des Unternehmens den gängigen Größen von Zerspanungs- und Umformmaschinen. Es verfügt auch über hohe Verfahrgeschwindigkeiten und Beschleunigungen, um die Messung zu beschleunigen, so das Unternehmen. Um die Einsatzbereitschaft weiter zu verbessern, verfügt es über eine temperaturstabile Struktur und schmutzabweisende Führungen und Skalen. Der Messraum ist von drei Seiten zugänglich und wird mit dem optionalen Wenzel Automation Interface in andere Automatisierungen integriert.

„Der CMM-Markt ist heute stark“, stimmte Gene Hancz, Produktspezialist, CMM für Mitutoyo America Corp. (Aurora, IL) zu. Mitutoyo bietet KMGs in Brücken-, Arm- und Horizontalausführung sowie in Standardausführung, hoher Genauigkeit und ultrahoher Genauigkeit an. „Das Brücken-KMG mit Standardgenauigkeit ist das Arbeitspferd unserer Maschinen“, sagte er.

Hat er eine Veränderung bei der Verwendung von CMMs festgestellt? „Auf jeden Fall weiter in die Werkstatt“, sagte er. „Ob als begehbare Maschine [für den allgemeinen Gebrauch] oder integriert in eine Roboterzelle.“ Die integrierten Installationen, die er gesehen hat, reichen von einfachen mit manueller Bestückung bis hin zu vollautomatischen mit Roboterzellen, die Messprogramme für Teile automatisch zuführen und ausführen.

Wie andere Anbieter von KMGs bietet Mitutoyo KMGs für den Einsatz in der Werkstatt an, wie z. B. die Mach-Serie in drei verschiedenen Modellen. Der Mach-3A ist ein horizontaler Arm, der für die Inline-Messung entwickelt wurde. Ein horizontaler Arm spart Platz. Die Mach-V-Serie ist für den Einsatz in einer Fertigungslinie konzipiert und liefert Pre-/Post-Feedback an eine Werkzeugmaschine für Bearbeitungsanpassungen.

Ein interessanter Ansatz für das Angebot von CMMs ist das Mach Ko-Ga-Me, ein montierbares CMM. „Sie können es an jedem Vorrichtungsdesign montieren, sogar in einer CNC-Fräsmaschine“, erklärt Hancz. Es hat einen Messbereich von nur 120 x 120 x 80 mm mit Bewegungen von bis zu 340 mm/Sekunde mit einer Genauigkeit von bis zu 2 μm, was das einbaubare KMG ideal für kleine Teile macht.

„Die Sondentechnologie wird ständig erweitert, und wir bieten alles, was verfügbar ist“, sagte Hancz. „Unser beliebtester ist der analoge Abtasttaster SP25 von Renishaw, der Daten mit bis zu 100 mm/Sekunde erfasst.“ Mitutoyo bietet auch eine Sonde zur Messung der Oberflächenrauheit mit Kufen an. Die CMM-Surftest-Sonde ist von Mitutoyos SJ-210/310-Serie tragbarer Oberflächenbearbeitungsgeräte abgeleitet. Fünf verschiedene Sonden sind verfügbar:Standard-, Kleinloch-, Extrakleinloch-, Tiefrillen- und Zahnrad-Zahn-Detektoren.

„Es gibt eine steigende Nachfrage in den Bereichen Medizin und Luft- und Raumfahrt, insbesondere nach Multisensorsystemen“, sagte David Wick, Manager des Produktmanagements bei Carl Zeiss Industrial Metrology LLC (Maple Grove, MN). Zeiss hat im April einen Rauheitsmesstaster, den Rotos-Sensor, vorgestellt. Dies ergänzt seine Palette von CMM-Berührungs-, Scan- und optischen berührungslosen Sensoren. Zu den berührungslosen Sensoren gehören Kamerasensoren und ein konfokaler Weißlichtsensor.

Der Rotos-Oberflächenmesstaster ist ein kufenloser, berührender Oberflächentextursensor mit LVDT-Detektor und zwei durchgehenden Dreh-/Kippachsen. Je nach Messgerät und Taststift misst Zeiss Ra-Rauheitswerte bis hinunter zu 0,03 µm bei Geschwindigkeiten von 0,25 bis 1,0 mm/s.

Zeiss bietet auch eine Reihe von KMGs für die Werkstattfertigung an. Dies sind GageMax, CenterMax und DuraMax. Wick sagte, dass der DuraMax in vier separate Modelle erweitert wurde – DuraMax LTE, DuraMax CNC, DuraMax CNC mit einem Drehtisch und der DuraMax HTG. Das HTG ist für den Einsatz in Umgebungen mit bis zu 38 °C (100 °F) vorgesehen. Die KMGs sind mit einer Scanning-Sonde ausgestattet und zeichnen sich durch geringe Stellfläche und einfache Zugänglichkeit zum Messvolumen aus.

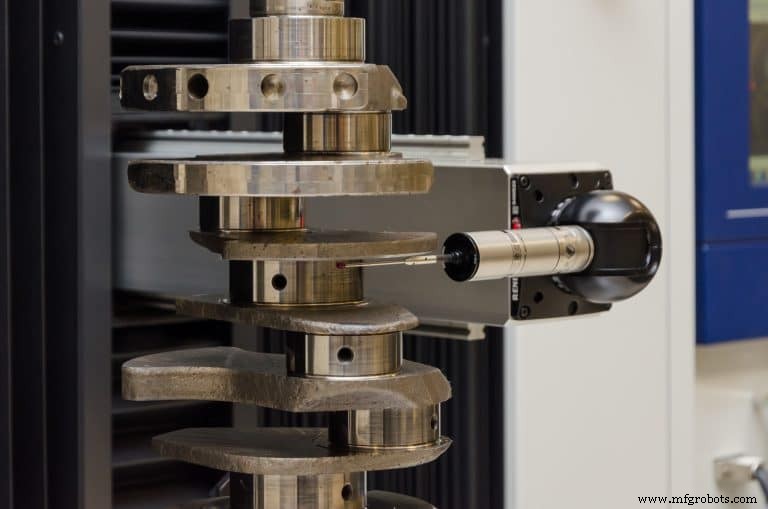

Das CenterMax ist ein KMG in Brückenbauweise, das laut Wick besonders nützlich bei der Massenproduktion hochtechnisierter Teile ist, wie z. „Wir haben den CenterMax um unsere neue Sonde zur Messung der Oberflächenrauheit [den Rotos] erweitert. [Jetzt] können unsere Benutzer mit einer einzigen Einrichtung Merkmale wie Durchmesser und Bohrungen messen und dann die kritische Oberflächenrauheit messen“, sagte er.

Eine Sonde, eine Maschine

Da Kunden in CMMs, die mit einer Kombination von Sensoren ausgestattet sind, Nutzen finden, hat Alicona Corp. (Bartlett, IL) einen etwas anderen Weg eingeschlagen – und mehr Verwendungsmöglichkeiten für einen einzelnen Sensor gefunden. Der Kern der Technologie des Unternehmens ist ein berührungsloser Sensor, der Fokusvariationen ausnutzt.

Diese Technik liefert hochauflösende Oberflächendaten unter Verwendung einer begrenzten Tiefenschärfe. Die Technik ähnelt der konfokalen Bildgebung oder dem optischen Schnitt, ist jedoch fortschrittlicher, da sie auch Farbdaten liefert. Es misst sowohl die Oberflächenform als auch die Rauheit. Nach Angaben des Unternehmens ist es besonders nützlich in Produktionsumgebungen.

Alicona hat es als alternatives Mittel zur Messung von Form und Geometrie angepasst und seine Verwendung erweitert. Da ihm die Reichweite fehlt, musste das Unternehmen in der Lage sein, ihn präzise über ein großes Objekt zu bewegen, um Form zu messen. Aus diesem Grund montierte Alicona sein 3D-Fokus-Variations-Messinstrument auf einem dreiachsigen Präzisionstisch, der als µCMM-Koordinatenmessgerät bezeichnet wird. Das Hinzufügen einer motorisierten Rotationseinheit, der fortschrittlichen Real3D-Rotationseinheit, bietet auf Wunsch ein Fünf-Achsen-System. Das Unternehmen veröffentlicht Genauigkeitsdaten von EMPE =(0,8 + L/600) μm gemäß den Spezifikationen von ISO10360:8.

„Mit den einzigartigen Eigenschaften unseres Sensors können wir auf eine Strategie verzichten, die in der KMG-Welt inzwischen sehr verbreitet ist, nämlich die Integration mehrerer Sensoren in einen KMG-Rahmen. Die Funktionen der Fokusvariation ermöglichen uns die Verwendung eines einzigen Sensors. [Es stellt auch] ein robusteres, weniger zerbrechliches, benutzerfreundlicheres [Gerät] bereit, als wenn Sie mit mehreren Sensoren herumspielen müssten“, sagte Scherer.

CMMs im Kontext

Zeiss’ Wick sieht eine größere Zukunft für CMMs. „Neue Tools und erweiterte Multisensor-Fähigkeiten werden natürlich wachsen, aber wie sie in das Ökosystem passen, wird immer wichtiger“, sagte er. „Besonders in Europa gibt es viele Beispiele, wo Kunden ihre KMGs mit nahe gelegenen Werkzeugmaschinen zusammenarbeiten, um Informationen auszutauschen.“

Ein KMG, das einem Bearbeitungszentrum Offsets liefern kann, ist zwar nützlich, aber er glaubt auch, dass es zusätzliche Möglichkeiten für eine weitere Integration und Maschinenzusammenarbeit gibt. Weltweit sieht er nicht viele vollständige Smart Factory-Implementierungen, die CMMs in etwas integrieren, das man Industrie 4.0 nennen könnte.

„In den USA sind wir sogar noch weiter zurück“, sagte er. Aber das könnte sich bald ändern. „Was ich in den kommenden ein oder zwei Jahren erwarten würde, ist, dass KMG-Anbieter mehr Automatisierungsoptionen auf ihren Maschinen anbieten werden. Vielleicht eine Zusatzbox, mit der Sie mit ProfiNet oder ProfiBus kommunizieren können“, sagte er. Mit diesem Informationsaustausch auf Maschinenebene wird die Smart Factory entstehen.

Wenzels Shemenski sieht, dass auch die vorgelagerte Integration der Programmierung von KMGs an Bedeutung gewinnen wird. „Die modellbasierte Konstruktionstechnologie, die das Anbringen von GD&T an CAD-Modelle zu einem frühen Zeitpunkt des Programms beinhaltet, wird Realität. Es gibt Schwachstellen, die ausgearbeitet werden müssen, und Upstream-Designer müssen dies als ein Wachstum ihrer Verantwortung erkennen, aber es ist ein Trend, den man beobachten sollte“, sagte er.

Was dies eröffnet, ist die Automatisierung der Erstellung von Messprogrammen – solange gültige GD&T an gültige CAD-Modelle angehängt werden. „Ein spannender Trend ist die automatische Erstellung von Messprogrammen aus CAD-Modellen mit angehängtem GD&T“, stimmte Hancz zu. Jeder für diesen Artikel befragte OEM-Lieferant verfügt über Messsoftware zur Erstellung von Teileprogrammen für seine KMGs. Während es derzeit eine Fähigkeit ist, die nicht oft genutzt wird, könnte der nächste Trend darin bestehen, dass Designer beginnen, GD&T in vorgelagerten Designprozessen anders zu denken. Bleiben Sie dran.

Automatisierungssteuerung System

- Wie Robotik-Integratoren autonome Roboter einsetzen können, um ihr Geschäft auszubauen

- Bei Gartner geht es um IT-Relevanz

- Gyroskop

- Baseball

- Möchten Sie Ihr Fertigungsgeschäft ausbauen? Hören Sie auf Ihre Kunden!

- Der Markt für kollaborative Robotik soll bis 2030 auf 8 Milliarden US-Dollar wachsen

- FlexArm legt Grundstein für das Hauptquartier

- OnRobot gründet US-Hauptsitz in Dallas, Texas

- EAM vs. CMMS:Was ist der Unterschied und seine Funktionen

- Industrie 4.0 erpresst