Erschließung des industriellen Internets der Dinge mit PLM-Software

Mit den neuesten PLM-Tools können sich Hersteller einen Vorteil bei der Implementierung der innovativen kollaborativen Design- und Visualisierungslösungen der digitalen Fertigung verschaffen.

Digitale Fertigungslösungen mit Product Lifecycle Management (PLM)-Tools bergen ein großes Potenzial für Hersteller, um das Versprechen des Industrial Internet of Things (IIoT) schließlich vollständig auszuschöpfen. In den letzten Jahren haben neue kollaborative virtuelle Tools in PLM-Lösungen, die hochrealistische Visualisierungen, einschließlich Augmented Reality (AR), beinhalten, dazu beigetragen, die Messlatte in Richtung einer größeren Umsetzung des Versprechens des IIoT für die Fertigung zu verschieben.

Mit den neuesten PLM-Angeboten können Hersteller erstklassige CAD/CAM/CAE- und PLM-Tools für das Produktdatenmanagement (PDM) nutzen, die zunehmend neuere Designtechniken wie generatives Engineering, AR-Visualisierungen und andere Simulationen einsetzen, die eng mit einem Produktlebenszyklus verknüpft sind Kette, die durch die hochgradig vernetzten, sensorbasierten fortschrittlichen Automatisierungsgeräte von heute besser ermöglicht wird. Mehr lokale und Cloud-basierte PLM-Lösungen können jetzt einen digitalen Zwilling erstellen, der dabei hilft, die virtuelle Welt genau mit den physischen Anlagen der Hersteller in der Fabrik zu verknüpfen.

Darüber hinaus erfordert der zunehmende Anteil an Software und Elektronik in Produkten, die auf die vernetzte Fertigung abzielen, dass Entwickler neue Wege finden, um Firmware- und Elektronikinhalte zu erstellen und zu verwalten.

Digitale Transformation

Simulation spielt eine Schlüsselrolle bei der Transformation der digitalen Fertigung, und die meisten großen PLM-Entwickler sind dazu übergegangen, fortschrittliche Visualisierungstools vollständig in ihre PLM-Toolboxen zu integrieren.

„Wir fangen an, uns mehr auf transformative Lösungen zu konzentrieren, die dazu beitragen, unseren Kunden einen Mehrwert zu bieten. Natürlich haben wir viel in Tools und Simulationsprodukte investiert“, sagte Jim

Rusk, Chief Technical Officer bei Siemens PLM Software mit Sitz in Plano, Texas, Entwickler von Teamcenter PLM und mehreren verwandten CAD/CAM/CAE-Lösungen Produkte. „Wir stellen fest, dass Kunden nach wertvollen Aussagen rund um Generative Engineering, die Integration von Elektronik in die Lösungen und die Art und Weise suchen, wie sie Produktleistungsdaten aus dem Internet der Dinge [IoT] einbringen, um die Cloud und die Zusammenarbeit wirklich zu nutzen den Informationsfluss.“

Siemens hat in den letzten Jahren mehrere groß angelegte Simulationsakquisitionen getätigt sowie im November 2016 Mentor Graphics, Entwickler von EDA-Software (Electronic Design Automation), im Wert von 4,5 Milliarden US-Dollar erworben.

„Wir können diese Dinge nicht ohne die zugrunde liegenden Kernwerkzeuge tun, die wir herstellen“, sagte Rusk über die verwandten CAD/CAM/CAE-Teile des Unternehmens. „PLM spielt dabei eine zentrale Rolle, und die elektronische Konstruktionsautomatisierung ist mit unserer Mentor-Akquisition ein weiterer wichtiger Teil. Wir haben große Fortschritte dabei gemacht, wie wir das einbringen. Unsere Kunden bauen Produkte, die nicht nur eine enorme Menge an mechanischen Inhalten, sondern auch an Elektrik und Software haben, also müssen wir wirklich viel mehr lösungsorientierte Fähigkeiten einbringen, wie z wie generative Technik, integrierte Elektronik und autonome [Fahrzeuge]. All dies sind wirklich entscheidende Elemente der Lösungen, die wir voranbringen.“

Was diese digitale Transformation auch vorantreibt, ist ein frischerer Blick der Hersteller auf den Betrieb, mit der Bereitschaft, ihre grundlegenden Geschäftspraktiken zu ändern. „Alle Unternehmen, mit denen wir zu tun haben, abgesehen von keinem, in der Schwerindustrie, Hightech und Biowissenschaften, haben Initiativen zur digitalen Transformation, bei denen sie wirklich versuchen, ihre Arbeitsweise grundlegend zu ändern und die Art und Weise, wie sie liefern, zu überdenken Mehrwert für ihre Kunden“, sagte Marc Lind, Senior Vice President, Aras Corp., Andover, Mass., Entwickler der PLM-Software Aras Innovator.

„Jeder hat eine Dringlichkeit, die tiefgreifende Veränderungen im Geschäft und im Betrieb erzwingt. Es kommt also nicht nur auf die Technologie an, sondern auch auf die Art und Weise, wie Sie Geschäfte machen“, bemerkte Lind. „Vor dem Hintergrund der Geschäftstrends bedeutet das per Definition, dass die digitalen Prozesse von morgen heute noch nicht existieren“, sagte Lind. „Es gibt keine sofort einsatzbereite Software, die Sie kaufen können, um Prozesse und Anforderungen zu erfüllen, die nicht existieren und neu entstehen.“

Je nach Unternehmen nehme diese Transformation unterschiedliche Formen und Strukturen an, fügte Lind hinzu. „Wir arbeiten eng mit ihnen zusammen, um die Prozesse zu überdenken, bis hin zu dem, was sie bereits wissen, was sie zu erreichen versuchen und wie sie einen Weg finden können, viel schneller als mit einem Fünfjahresprojekt dorthin zu gelangen .“

Laut Garth Coleman, Vice President Enovia Marketing bei Dassault, treibt die digitale Technologie, die virtuelle Erfahrungen ermöglicht, eine Renaissance der Branche voran, die alle Bereiche der Gesellschaft mit neuen Wegen – sowohl real als auch virtuell – des Erfindens, Lernens, Produzierens und Handelns erschüttert Systèmes, Waltham, Mass., und Vélizy-Villacoublay, Frankreich.

„In Fablabs auf der ganzen Welt kann jeder in nur wenigen Stunden ein intelligentes, vernetztes Objekt erstellen“, sagte er. „Startups revolutionieren ganze Branchen und stationäre Standbeine erfinden sich mit neuen, serviceorientierten Geschäftsmodellen neu. OEMs entwickeln tiefe digitale Verbindungen zu ihren Zulieferern und verwandeln Lieferketten in Wertschöpfungsnetzwerke. Was passiert, ist viel größer, als Konzepte wie „digitale Transformation“ erklären können.“

Virtuelle Welten – vollständige digitale Ökosysteme, die es Benutzern ermöglichen, die reale Welt zu erweitern und zu verbessern – ermöglichen laut Coleman Innovatoren, sich gleichzeitig völlig neue Umgebungen vorzustellen, abzubilden, zu modellieren und zu entwickeln.

„Und digitale Erlebnisplattformen sind die Infrastruktur dieser virtuellen Welten, die die Entfernung zwischen Orten, Menschen, Ideen und Lösungen auf null reduzieren und gleichzeitig neue Denk-, Lern-, Handlungs- und Interaktionsmethoden ermöglichen“, sagte er. „IDC prognostiziert, dass bis 2020 mindestens 55 % der Unternehmen digital bestimmt sein werden, Märkte verändern und die Zukunft durch neue Geschäftsmodelle und digital unterstützte Produkte und Dienstleistungen neu erfinden werden.

„Das Angebot umfassender individualisierter Erfahrungen erfordert eine nahtlose Synergie von Technologien“, fuhr er fort. In dieser Synergie „verschmelzen real und virtuell auf Plattformen für virtuelle Erlebnisse, um die Zusammenarbeit auf komplette Ökosysteme von Mitwirkenden auszudehnen, sowohl innerhalb eines Unternehmens als auch auf virtuelle Netzwerke von Lieferanten, Partnern, Kunden und Interessenten. Das ist definitiv nicht das PLM Ihres Vaters!“

Vorreiter

Visualisierungstools, insbesondere die breitere Nutzung von AR- und CAE-Anwendungen, helfen Herstellern, die Design- und Engineering-Prozesse von PLM zu transformieren, um sie an die neue Ära von Industrie 4.0 und IIoT anzupassen. Ebenso hilft Generative Engineering dabei, die Designs der Kunden zu beschleunigen, und fügt dem Mix Optimierungsmöglichkeiten hinzu, um bessere Gesamtergebnisse zu erzielen.

Im Januar 2019 veröffentlichte Siemens das neueste Update seiner Simcenter 3D-Serie von Simulationsanwendungen für CAE-Anwendungen, einschließlich Tools für Computational Fluid Dynamics (CFD) und Finite-Elemente-Analyse (FEA). Im vergangenen Jahr kaufte das Unternehmen die Comsa Computer und Software GmbH, einen in München ansässigen Entwickler von Software für das Bordnetzdesign und die Kabelbaumtechnik. Die LDorado-Suite von Comsa mit Konstruktions- und Engineering-Tools für Fahrzeugkabelbäume wird Teil des Mentor-Anwendungsportfolios von Siemens.

„Wir sehen ein größeres Interesse daran, mehr Front-End, frühes Konzept-Engineering – wirklich System-Engineering – anzubieten“, sagte Rusk von Siemens und merkte an, dass Kunden nach früheren Produktanforderungen, Parametern und Simulationsmodellen suchen. In der Automobilwelt, insbesondere bei autonomen Fahrzeugen, „steckt eine enorme Menge an Systemtechnik und Elektrik dahinter“, sagte Rusk. „Wir möchten unseren Kunden ermöglichen, diese Systeme nahtlos zu integrieren.“

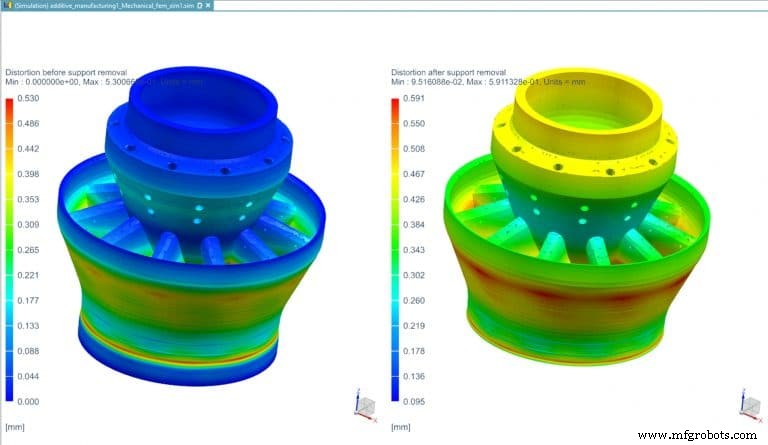

Die Simulationen erstrecken sich auf additive Fertigungsanwendungen, die Teil von Simcenter 3D sind, und helfen, den Kreislauf in der Fertigung zu schließen, indem sie Informationen rund um digitale Zwillinge und zurück in die Fabrik liefern, fügte er hinzu.

Es gibt eine neue Ebene des Schwerpunkts auf Systems Engineering, sagte Lind von Aras, und insbesondere auf modellbasiertes Engineering, da sich Hersteller mit softwaregestützten Designs, Elektronik und Sensoren auseinandersetzen. „Mit Elektrifizierung und Autonomie ist die Autoindustrie im Umbruch, die Luftfahrt auch“, sagte Lind. „Es ist wirklich auf der ganzen Linie.“

Die neue Technologie, die in der neuesten PLM-Plattform von Aras enthalten ist, ist die Fähigkeit, Varianzen und Optionen zu handhaben, sagte Lind, die umfangreiche Anpassungen von Optionen in Automobilprodukten ermöglicht, sowohl bei mechanischen als auch bei softwarefähigen Funktionen wie elektronischen Steuereinheiten (ECUs) und anderen softwarespezifischen Funktionen Artikel. „Das Niveau der Variationen schießt wirklich in die Höhe“, sagte er. „Sie müssen wissen, welche Software [in Firmware] auf den Chip geflasht werden soll, damit die Softwareebene auf VIN-Ebene [angepasst] wird.“

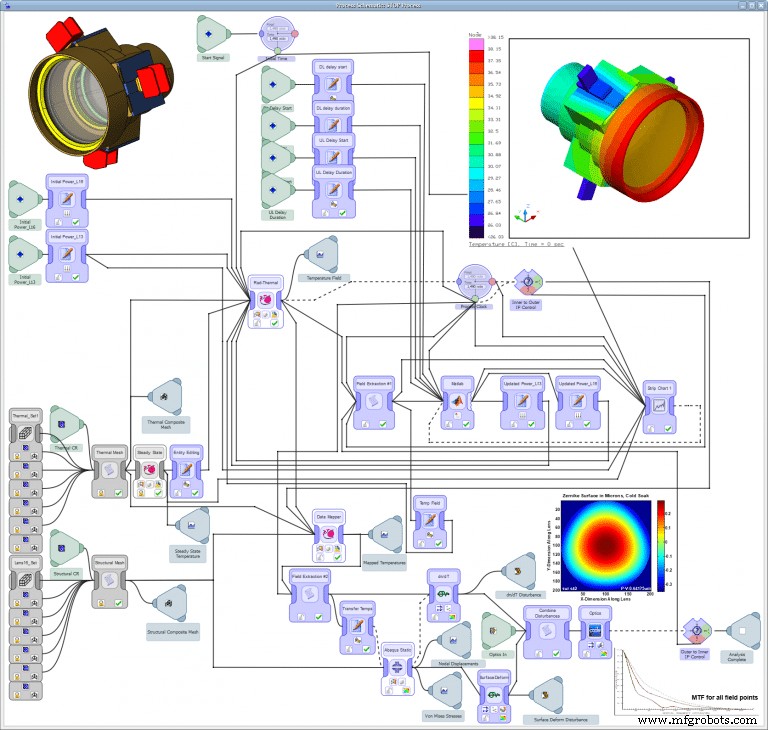

An der Simulationsfront hat Aras mit dem Kauf von Comet Solutions Inc. im September 2018, einem in Albuquerque, N.M., ansässigen Entwickler von SPDM-Tools (Simulation Process and Data Management) zur Verbindung von Simulationsanwendern mit dem Unternehmen, auch dringend benötigte zusätzliche Funktionen erhalten. Die SimApps des Unternehmens, die jetzt als Teil des PLM-Abonnements von Aras angeboten werden, sind herstellerunabhängige Anwendungen, die mit dem offenen Ansatz von Aras zusammenarbeiten, um Benutzer mit einer Reihe von CAD-, FEM-, Vernetzungs-, 0D/1D-Simulationstools und anderen Anwendungen für die Produktlebenszykluskonfiguration zu verbinden und disziplinübergreifendes Design.

„Bei all den Dingen, über die wir sprechen – MBE und MBSE, digitaler Zwilling, Fabrikdefinition –, sobald Sie eine digitale Konfiguration oder ein Modell haben, möchten Sie es unter realen Bedingungen simulieren“, sagte Lind . „Sie möchten wissen, ob dieses Ding funktionieren wird, was die erwartete mittlere Zeit bis zum Ausfall [MTBF] ist und wie ich Ausfälle in der Fabrik oder bei Flugzeugen im Feld antizipiere? Das will man simulieren können.“

Die Simulation von Prozessen mit den SimApps von Comet gibt Aras-Kunden ein neues Tool, um riesige Mengen an Simulationsdaten zu verwalten, bemerkte Lind. „Die Idee der Simulation ist auch sehr speziell“, sagte er. „Genau wie beim Design handelt es sich bei diesen tatsächlichen Simulationsmöglichkeiten um isolierte, spezifische Arten von Analysen wie FEM und CFD, die Turbulenzen oder ESD [elektrostatische Entladung] zeigen. Es ist so spezialisiert und genau das, was unsere größten Kunden wollen, weil diese Simulationen überall auftauchen und es keine gute Möglichkeit gibt, die daraus generierten Daten zu verwalten.“

Die Prozesse der Hersteller beinhalten typischerweise große Durchläufe von inkrementellen Simulationen, sagte er. „Das ist kein Einzellauf. Ändern Sie einen Parameter, erhöhen Sie ihn und führen Sie die Simulation erneut aus. Das macht man immer und immer wieder und am Ende muss man eine ganze Menge Daten eingeben“, sagte Lind über Prozesse, die fünf bis sieben verschiedene Solver-Umgebungen umfassen können. Ein offener Ansatz sei ebenfalls von Vorteil, sagte er.

„Große Anbieter von Simulationen neigen dazu, sich um ihre eigenen Toolsets herum zu organisieren. Es gibt niemanden, der sagt:„Lasst uns einen offenen Ansatz verfolgen.“ Wir sorgen für gleiche Wettbewerbsbedingungen. Wir managen den gesamten Markt auf einheitliche Weise, und Sie sind in der Lage, Disziplinen übergreifend nachgelagert zu prozeduralisieren. Die digitale Zwillingssimulation kommt. Nicht viele Leute tun es jetzt.“

Dassault hat kürzlich mit einer im Januar 2019 angekündigten Partnerschaft einen Schritt in der Simulation unternommen, um die Autonomous Vehicle Simulation Suite von Cognata Ltd., einem in Rehovot, Israel, ansässigen Entwickler, in die PLM-Plattform 3DExperience von Dassault Systèmes einzubetten. Dassault sagte, die Partnerschaft werde eine einzigartige Lösung für Hersteller autonomer Fahrzeuge bieten, um autonomes Fahren während des gesamten Entwicklungszyklus innerhalb der 3DExperience-Plattform zu definieren, zu testen und zu erleben. Dies verspricht, die Hinzufügung vollständig integrierter Entwicklungsprozesse für autonome Fahrzeuge für genauere und sicherere autonome Fahrzeuge auf der Straße zu beschleunigen.

„Die Partnerschaft mit Dassault Systèmes wird die Entwicklung autonomer Fahrzeuge beschleunigen, indem die Simulation zu einem integralen, nahtlosen Bestandteil des Entwicklungsprozesses wird“, sagte Danny Atsmon, CEO und Gründer von Cognata, in einer Erklärung. „Je früher die Simulation eingesetzt wird, desto einfacher ist es für Ingenieure, jede Komponente des autonomen Fahrzeugs zu modifizieren und in einer virtuellen Umgebung zu testen, um zu sehen, wie es funktioniert, sobald es in das Fahrzeug integriert und mit unerwarteten Grenzfällen konfrontiert wird.“

Many companies are utilizing computer simulation to test novel concepts in virtual environments, working faster and ensuring optimized results before launching products into the real world, added Dassault’s Coleman.

“Simulation speeds planning, cuts costs and aids decision-making with greater accuracy,” he said. “This allows researchers to test, verify and quickly optimize a design for manufacturability to reduce materials; for safety in manufacturing to protect workers; for long-term maintenance to extend the product’s useful life; and for environmental impact, including factors such as minimizing the total amount of material consumed, finding alternatives to hazardous materials and designing to simplify recycling.”

AR-Enabled Visualizations

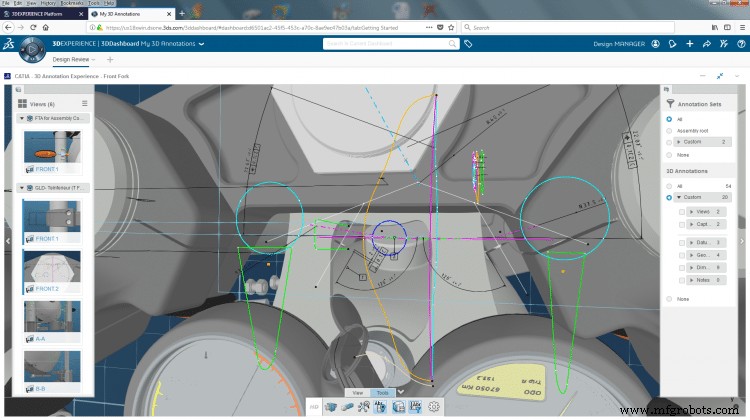

Another key technology in simulations is a wider deployment of AR-enabled PLM applications like the Vuforia lineup from CAD/CAM/CAE/PLM developer PTC, Needham, Mass. “PLM is continuing to evolve to bring about manufacturers’ digital transformations,” said Francois Lamy, vice president of PLM solutions management for PTC. “In fact, without a solid PLM system in place to ‘put your digital house in order,’ it can be difficult to integrate smart, connected capabilities or get better insight and analytics.”

To improve the way product designs are shared, PTC developed ThingWorx and Vuforia applications into its software after acquiring the technologies a few years ago.

“We are constantly making improvements to our PLM portfolio to make PTC the PLM vendor that will kickstart our customers’ digital transformations,” Lamy said. “We are leveraging Vuforia, PTC’s augmented reality technology, to publish multi-CAD data. With AR, the need for building expensive prototypes is virtually eliminated. And the risk of sharing valuable company IP with external stakeholders, such as the supply chain, disappears when you are sharing an AR experience of a product design rather than the actual CAD data itself.”

PTC’s ThingWorx Navigate out-of-the-box role- and task-based applications make it easier for “lightweight” users who don’t typically interact with PLM to get the product data that they need, Lamy added. “Customers are focused on building a consistent and modern digital backbone of processes, data, and systems, incorporating state-of-the-art technologies [smart connected products, smart connected machines, artificial intelligence, augmented reality] for cross-discipline collaboration through engineering, manufacturing, operations, service, and supply chain apps,” Lamy said.

Last summer, PTC and simulation developer Ansys Inc., Canonsburg, Pa., announced the companies were partnering to bring Ansys’ real-time simulation to customers through PTC’s Creo CAD software. “This new solution, Creo Simulation Live, gives engineers fast, easy-to-use simulation that is fully integrated into the CAD modeling environment,” Lamy said. “It eliminates the back and forth between design and simulation. When changes are made to models, engineers get real-time feedback on their design decisions, enabling them to iterate more quickly and design with greater confidence.”

Access Anywhere, Anytime

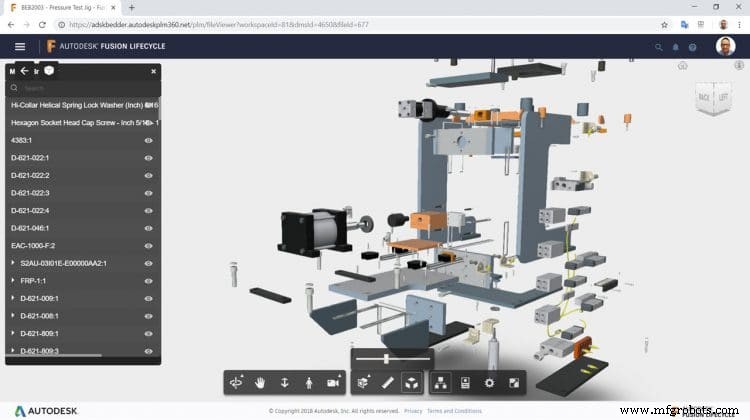

Increased accessibility to manufacturing data via the cloud has fast become the norm rather than the exception, driven by the inherent cost advantages of cloud-based PLM systems over those available solely as on-premise versions. Autodesk’s cloud offering is Fusion Lifecycle PLM, which offers users a highly collaborative environment for sharing manufacturing data.

“One of the underlying trends we see in manufacturing is the convergence of design and make, even for customers that do not manufacture [products] themselves,” said Charlie Candy, senior manager, global GTM [Go to Market] business strategy for design at Autodesk Inc., San Rafael, Calif. “Line of sight to the manufacturing process is helping customers increase innovation by experimenting more, taking greater risks in design by rapidly iterating between digital and physical. At the same time, they’re able to maintain better cost control and scope by simulating product performance and the manufacturing process. Autodesk has invested more than $1 billion in manufacturing technologies to connect design to make and help our customers stay ahead.”

The impact of this trend on PLM is that businesses need to connect with more people, across more disciplines, earlier in the process, Candy said. “To compete and differentiate, manufacturers are looking to evolve the ways they work, as well as the supporting tools and processes. This requires a digital strategy.”

He noted Autodesk’s PLM approach focuses on five pillars that form the foundation of a customer’s digital strategy:mass customization; collaboration; customer experience; flexible manufacturing; and connected services. “Of these five pillars, collaboration is consistently ranked by customers as the highest priority,” Candy said. “Involving the right people at the right stage to drive critical decisions is what defines the success of a project or product.”

Automatisierungssteuerung System

- Die wahre Chance ist die industrielle Chance

- Überwachung des Internets der Dinge

- Fünf Wege zur Verbesserung der Lieferkette mit dem Internet der Dinge

- Vier große Herausforderungen für das industrielle Internet der Dinge

- Das Internet der Dinge:Ein Minenfeld für die Softwareverteilung im Entstehen?

- Sicherung des industriellen Internets der Dinge

- Unsere (Info-)Grafik, kurze Geschichte des industriellen Internets der Dinge

- Wie können wir Bildung mit dem Internet der Dinge vereinfachen?

- Neudefinition der Hotellerie mit dem Internet der Dinge

- Entfesselung der Leistungsfähigkeit des industriellen Internets der Dinge