Industrielles Internet der Dinge und der Aufstieg intelligenter Pneumatik

Wir alle haben den Hype um das Internet der . gehört Things (IoT) und seine revolutionären Auswirkungen auf die Fertigung. Aber leider vollzieht sich die Einführung der industriellen Internet-of-Things-Technologie nicht so schnell, wie es die Befürworter des Konzepts vorausgesagt haben.

Was hält uns davon ab, eine breitere Akzeptanz des industriellen Internets der Dinge zu sehen, insbesondere in der Pneumatik?

Für Endbenutzer, die für die Wartung und den Betrieb von Maschinen verantwortlich sind, ist der Weg frei. Sie können ein IoT-System veranlassen, Daten von der Maschine bereitzustellen und sicherzustellen, dass die Systeme oder Komponenten auf dieser Maschine innerhalb ihres normalen Bereichs arbeiten. In dieser Hinsicht drängen die Endbenutzer auf die industrielle Implementierung des Internets der Dinge.

Die Trennung liegt oft bei Maschinenbauern. Sie haben möglicherweise mehrere Kunden, die sie für IoT-Lösungen drängen, daher fragen OEMs:„Wie implementieren Sie das? Wer hat das Produkt dafür? Und was sollten wir überwachen?“

Die Pneumatik hat seit einiger Zeit unterschiedliche Diagnosefunktionen. Wir können heute beispielsweise spüren, ob die Leistung zu niedrig oder zu hoch ist oder ob ein Kurzschluss in einem I/O-System vorliegt, der zu einem Ausfall geführt hat. Und jetzt gehen wir mit Sensoren und der Möglichkeit, mit I/O-Systemen zu sehen, was die Aktoren antreibt, noch einen Schritt weiter. Der Aspekt, mit dem die Leute zu kämpfen haben, ist:„Ich habe all diese Daten, aber was bedeutet das? Wie verwandeln wir diese Daten in nützliche Informationen?“ Das ist heute der große Stolperstein.

Jetzt liegt der Fokus darauf, was Sie mit diesen Daten tun können, um sie in nützliche Informationen umzuwandeln und auf Fehler zu reagieren oder sogar Fehler vorherzusagen. Der programmierbare Sensor Aventics ST4-2P von Emerson ist beispielsweise seit Jahren in unserer Produktlinie. Es misst Verfahrweg und Geschwindigkeit für Pneumatikzylinder. Wir können die Geschwindigkeit des Kolbens im Zylinder spüren. Aber wir können diese Daten, die von den Sensoren zurückkommen, auch verwenden, um die Kissen und Stoßdämpfer im Zylinder zu überwachen, um sicherzustellen, dass sie innerhalb eines bestimmten Spezifikationsfensters funktionieren. Wenn Sie diese Daten interpolieren, können Sie sicherstellen, dass der Zylinder wie erwartet funktioniert und schnell feststellen, wann dies nicht der Fall ist.

Sie können die Daten heute in der SPS sehen und mit einem Gateway wie dem Aventics Smart Pneumatikmonitor die Daten analysieren, um verwertbare Informationen zu erstellen, um herauszufinden, was mit der Maschine vor sich geht.

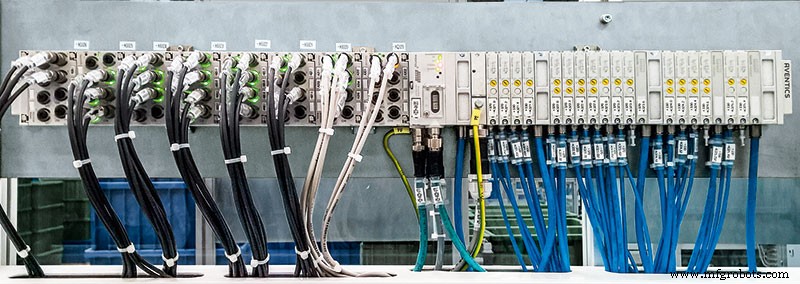

OEMs funktionieren mit pneumatischen Komponenten wie dem hier abgebildeten Emerson Aventics kann eine IoT-Architektur entwickeln, um sicherzustellen, dass geeignete Sensoren vorhanden sind und die richtigen Dinge erkennen, damit eine Maschine Vollzeit läuft.

Schauen wir uns zum Beispiel den Energieverbrauch an. Sie können den Luftdruck messen, der in das System eindringt. Sie können den Durchfluss messen und mit einem Ereignis korrelieren und daraus schließen, dass Sie beim Einschalten eines bestimmten Ventils einen bestimmten Durchfluss erhalten. Wenn dieser Durchfluss also beim nächsten Einschalten des Ventils abweicht, muss mit dem System etwas nicht in Ordnung sein. Vielleicht ist der Schlauch herausgekommen oder vielleicht sind die Dichtungen im Zylinder abgenutzt. Sie wissen, dass etwas nicht stimmt, aber was Sie mit diesen Informationen tun und wie Sie verwenden es ist das Unterscheidungsmerkmal, wenn Maschinenbauer nach Wegen suchen, um die IoT-Funktionen zu nutzen.

Sowohl der OEM als auch der Komponentenhersteller sind dafür verantwortlich, Probleme zu beheben, die aus den Daten aufgedeckt werden. Unser IoT-Ansatz ist nicht „IoT in a Box“. Es hat einen gewissen beratenden Charakter. OEMs und Endbenutzer wünschen sich normalerweise eine zusätzliche Überwachung, um sicherzustellen, dass ihre Maschinenprozesse korrekt gesteuert werden. Wir können mit dem OEM zusammenarbeiten, um eine IoT-Architektur zu entwickeln, um sicherzustellen, dass die entsprechenden Sensoren vorhanden sind und die richtigen Dinge erkennen, damit diese Maschine Vollzeit läuft.

Wichtig ist, dass die Komponentenhersteller, die die Maschine ausrüsten, miteinander sprechen und verstehen, wie die Pneumatik ins Spiel kommt, damit im Gespräch mit den Kunden über IoT eine echte Partnerschaft entstehen kann. In der Feldebene werden Sie Pneumatik, Antriebe, Steuerungen und I/O-Systeme haben. Der Schlüssel besteht darin, zu wissen, wie die Daten zwischen diesen Elementen übertragen werden, und sicherzustellen, dass die Daten dort ankommen, wo sie hin müssen, sei es lokal auf einem Webserver oder in einem Cloud-System.

Zurück zum Beispiel für den Energieverbrauch:Der beste Weg, um Energie einzusparen, besteht darin, den Kompressor auszuschalten. Es klingt einfach. Obwohl wir vielleicht keine Kompressoren und keine Steuerungssysteme für Kompressoren herstellen, können wir mit intelligenter Pneumatik können teilen Sie der Kompressorsteuerung mit, wie hoch der Luftbedarf in den nächsten 12 Stunden ist. Und daraus kann die Steuerung den Kompressor entsprechend abschalten, da dieser möglicherweise nicht all die Luft benötigt. Dies ist nur ein Beispiel dafür, wie Komponenten und Systeme miteinander „sprechen“, um Energieeinsparungen zu bewirken.

Die Kunden beginnen sich langsam mit dem Konzept einer höheren Analyse- und Datenfreigabeebene vertraut zu machen. Noch wichtiger ist, dass es davon abhängt, mit wem Sie während des Maschinenkonstruktionsprozesses sprechen. In der Vergangenheit haben wir in der Zusammenarbeit mit Maschinenbauern über Dinge wie Strom und Luftanschluss gesprochen. Jetzt muss die Diskussion Faktoren wie Netzwerkverbindungen, Sicherheit und VPN-Verbindungen einbeziehen.

Es ist wichtiger denn je, die IT-Abteilung in die Designarchitektur einzubeziehen und zu diskutieren, wie diese Verbindungen aussehen und wie sich die Daten bewegen. Die Sicherheitsaspekte sind auch wichtig, insbesondere für Endbenutzer. Daher müssen Sie IT-Experten frühzeitig in das Design einbeziehen, um zu verstehen, was die Daten sind, wie viele Daten, wohin die Daten gehen und wie sie verbunden werden. Früher war das nicht nötig.

Wie werden all diese Dinge zusammenwirken, um die Situation für einen Hersteller zu verbessern? Eine Vision ist es, einen hochautonomen Wartungsprozess zu ermöglichen. Für uns bedeutet das, dass der pneumatische Kreislauf, oder letztendlich die Maschine, zu 100 Prozent betriebsbereit ist und nie ausfällt. Offensichtlich verschleißen Komponenten; Ventile und Zylinder durchlaufen ihre vorgeschriebenen Lebenszyklen und müssen ersetzt werden. Aber die Daten sind dazu da, Fehler vorherzusagen, bevor sie auftreten, also kommt die vorausschauende Wartung ins Spiel.

Eine Anwendung ist beispielsweise die Vorhersage des Leistungsabfalls von Dingen wie pneumatischen Ventilen. Basierend auf einem Lebenszyklus-Benchmark und B10-Lebenszyklusgutschriften können wir die Daten verwenden, um zu verfolgen, wann ein bestimmtes Ventil 75 Millionen Zyklen erreicht und ersetzt werden muss. Der Bediener kann eine Meldung über einen vorhersehbaren Ausfall erhalten und das Ventil austauschen, bevor die Produktion unterbrochen wird.

Mit Daten von Sensoren können wir auch vorhersagen, wann ein Stoßdämpfer am Ende des Aktuators sich verschlechtert, indem wir eine Erhöhung der Zyklusgeschwindigkeit, sogar um einige Millisekunden, erfassen. Dies würde einen Alarm auslösen oder sogar eine automatische E-Mail an den Komponentenlieferanten senden, dass die Wartung abgeschlossen werden muss oder die Komponente ausgetauscht werden kann. Das System könnte sogar eine Bestellung generieren und eine neue Komponente würde automatisch an den Kunden geliefert, sodass die Installation so geplant werden könnte, dass Produktionsausfallzeiten minimiert werden.

Das Endziel besteht darin, Daten zu verwenden, um Informationen bereitzustellen, um sicherzustellen, dass Maschinen niemals ausfallen; dass sie sich selbst diagnostizieren; und dass die Endbenutzer wissen, was passiert und die Maschine einfach weiterarbeitet.

Mark Densley ist Director, Business Development in der Fabrikautomatisierungsabteilung von Emerson Automation Solutions.

Internet der Dinge-Technologie

- Das industrielle Internet der Dinge:Ein Segen für kleine und mittlere Hersteller – Teil 2

- Das industrielle Internet der Dinge:Ein Segen für kleine und mittlere Hersteller – Teil 1

- Hyperkonvergenz und das Internet der Dinge:Teil 1

- Schalten Sie Smart Core Network Slicing für das Internet der Dinge und MVNOs frei

- Vier große Herausforderungen für das industrielle Internet der Dinge

- Cybersicherheit und das Internet der Dinge:Zukunftssichere IoT-Sicherheit

- Das Internet der Dinge:Den Datenfluss managen

- Der Wunschtraum einer intelligenten Fabrik

- Der Aufstieg intelligenter ländlicher Unternehmen und Verbraucher

- Sicherung des industriellen Internets der Dinge