Optimierungsmodul für harte Materialien

Die meisten, die längere Zeit in einer Maschinenwerkstatt gearbeitet haben, haben irgendwann an einer Messe oder einem Tag der offenen Tür von Werkzeugmaschinenhändlern teilgenommen. Dort sehen sie Konservenvorführungen von CNC-Maschinen, die eifrig Messing-, Weichstahl- oder Aluminiumstücke in Visitenkartenhalter und Tic-Tac-Toe-Spiele zerlegen. Auch wenn diese Werbegeschenke Spaß machen, wäre es nicht erfrischend zu sehen, wie echte Teile bearbeitet werden, vorzugsweise aus einem schwer zu bearbeitenden Material?

Das fand beim Okuma Winter Showcase statt, einer jährlichen Veranstaltung, die der Maschinenbauer für über 600 Teilnehmer veranstaltet. Bei der Veranstaltung wurden die Teilnehmer mit mehr als zwei Dutzend CNC-Werkzeugmaschinen unter Strom versorgt, von denen die meisten Späne herstellen. Dazu gehörten ein MU-8000V LASER EX Super-Multitasker mit Laserauftragschweißen und das GENOS M460V-5AX, ein vertikales Fünf-Achsen-Bearbeitungszentrum im Zapfenstil, das eine hohe Produktivität, eine kleine Standfläche und einen überraschend günstigen Preis bietet.

Es gab auch eine Drehmaschine LB3000 EX-II mit Stangenvorschub-Vibrationserkennung, ein MULTUS B300II Dreh-Fräszentrum mit kollaborativer Roboter-Teilehandhabung, MA-500HII Horizontal- und MCR-A5CII Doppelständer-Bearbeitungszentren und eine MULTUS U3000 Multitasking-Maschine>

Eine beeindruckende Aufstellung, sicher, aber es gab eine Demo, die eine große Anzahl von Show-Besuchern zum Reden brachte, sogar diejenigen, die für den Aufbau verantwortlich waren. „Es war ziemlich cool zu sehen, besonders wenn man bedenkt, dass wir Titan geschnitten haben, ein sehr hartes und schwer zu bearbeitendes Material“, sagte Lee Johnston, Anwendungsingenieur bei Okuma.

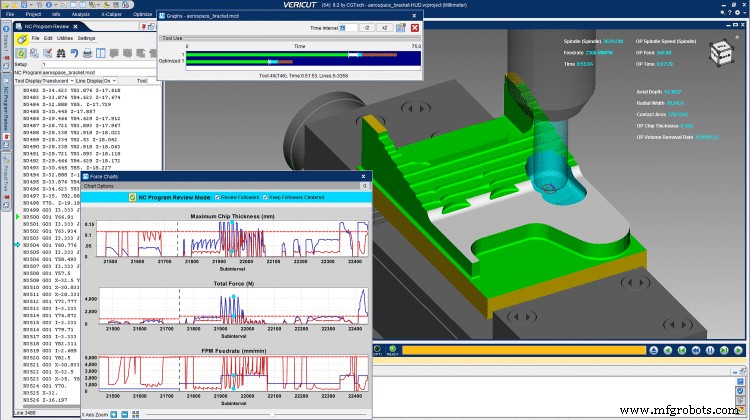

Er spricht über die Demonstration von CGTechs Force, einem physikbasierten Optimierungsmodul für NC-Programme, das in der Flaggschiff-Werkzeugwegsimulationssoftware VERICUT des Unternehmens funktioniert. In Zusammenarbeit mit Vertretern von CGTech und Sandvik Coromant programmierte Johnston eine Ti-6Al-4V-Titanhalterung, die für einen Kunden aus der Luft- und Raumfahrt hergestellt wurde, und optimierte dann seine Werkzeugwege mit VERICUT Force.

„Wir hatten dieselbe Demo auf zwei Schraubstöcken und ließen sie nebeneinander laufen, einen mit dem Standardprogramm und einen optimierten“, sagte Johnston. „Wir haben die Zykluszeit von einer Stunde auf knapp 40 Minuten reduziert, und man konnte auch den Unterschied beim Schneiden der Werkzeuge hören und sehen und sagen, dass das optimierte Programm schonender für die Maschine war. Dies ist wahrscheinlich das Beste, was der Programmierung seit trochoidalen Werkzeugwegen passieren kann.“

VERICUT-Produktspezialist Pete Haas erklärte, dass Force funktioniert, indem es den NC-Werkzeugweg analysiert, die sich ändernden Schnittbedingungen bewertet und die Vorschubgeschwindigkeit erhöht oder verringert, um die ideale Spandicke für ein bestimmtes Material zu erreichen. Im Vergleich zu CAM-Systemen und Online-Bearbeitungsrechnern, die versuchen, die durchschnittliche Spandicke zu bestimmen und die Vorschubgeschwindigkeit darauf zu basieren, berechnet Force die optimale Vorschubgeschwindigkeit für jede einzelne Zeile des Bearbeitungscodes.

„Denken Sie zum Beispiel daran, jeden Morgen zur Arbeit zu fahren“, sagte Haas. „Man trifft auf Geraden, Kurven und scharfe Kurven und muss je nach Straßenzustand bremsen oder beschleunigen. Die Bearbeitung ist auch mit ständig wechselnden Bedingungen verbunden, aber einige CAM-Systeme berücksichtigen dies nicht. Sie erzeugen einen Einzelvorschub, der in engen Kurven zu aggressiv und auf Geraden zu langsam sein kann. Force hingegen nutzt die Physik, um unter wechselnden Bedingungen Schnitt für Schnitt zu berechnen und die optimalen Vorschubraten zu ermitteln.“

Das Ergebnis, so Haas, ist eine stark reduzierte Zykluszeit, verbesserte Standzeit, bessere Teilequalität und weniger Verschleiß an CNC-Werkzeugmaschinen. Es funktioniert auf jedem Material und jeder Maschine und kann sogar auf älteren Programmen verwendet werden.

Johnston war nicht der einzige, der von Forces Fähigkeiten überrascht war. Sogar Chris Davala, Technical Support Engineer bei CGTech – jemand mit 20 Jahren Erfahrung als Maschinist und Programmierer, der jetzt mit VERICUT-Kunden im ganzen Land zusammenarbeitet – sagte, die Demo sei ein Augenöffner gewesen. „Um ehrlich zu sein, war ich etwas skeptisch“, sagte er. „Dies war meine erste praktische Erfahrung mit dem Produkt, und es ist nicht so, dass ich kein Vertrauen in die Menschen hatte, die es entwickelt haben, aber es wurden einige kühne Behauptungen über die potenziellen Vorteile aufgestellt. Ich kann wirklich sagen, nachdem ich Force in Aktion gesehen habe, hat es mich überzeugt.“

Das ist für jemanden, der beim Entwickler des Produkts angestellt ist, leicht zu sagen. Aber Sandvik Coromant MTS-Spezialist Richard Howard, der zusammen mit Davala und Johnston an der Einrichtung der Demo gearbeitet hat, unterstützt sie. Er lieferte die für die Demo verwendeten Schneidwerkzeuge und Werkzeughalter und spezifizierte die anfänglichen Bearbeitungsparameter.

„Als Werkzeugspezialist bin ich sehr beeindruckt davon, wie punktgenau die Force-Software ist“, sagte er. „CGTech hat bei der Optimierung von Programmen unter Berücksichtigung der Werkzeuggeometrien und der daraus resultierenden Belastungen hervorragende Arbeit geleistet. Jeder, der an höherer Effizienz und verlängerter Standzeit interessiert ist, sollte sich damit befassen.“

Jeder, der mit der Okuma-Maschinentechnologie vertraut ist, könnte Force für unnötig halten. Das liegt daran, dass die OSP-Steuerung erweiterte Funktionen wie Machining Navi, SERVONAVI, Super-NURBS und adaptive Bearbeitungstechnologie bietet. Wie kann ein Softwarepaket eines Drittanbieters dazu beitragen, dass eine erstklassige Werkzeugmaschine noch leistungsfähiger wird? Es gibt mehrere Antworten:

- Force hat die Fähigkeit, den NC-Code in kleinere Bits aufzuteilen und die Vorschubraten anzupassen, um die Spandicke zu maximieren und konstant zu halten.

- Seine Optimierungsfunktionen sind proaktiv, nicht reaktiv, sodass jeder weiß, was ihn erwartet, bevor er den Zyklusstartknopf drückt.

- Leistungsprobleme werden im Vorfeld klar identifiziert und der Programmierer kann die Kraftdiagramme untersuchen, die prognostizierte Schnittkräfte, Spandicke, Vorschübe, Werkzeugablenkung und mehr veranschaulichen.

Bei neuen Materialien, neuen Werkzeugmaschinen und Schneidegeräten oder sogar neuen Programmierern beseitigt Force das Rätselraten, das sonst auftreten würde.

Das Ergebnis ist ein NC-Programm, das sowohl sicherer als auch vorhersehbarer ist und ein geringes Risiko von Werkzeugbruch oder Ausschussteilen aufweist. Bediener haben mehr Vertrauen. Lights-out-Bearbeitung wird mit Zuversicht durchgeführt. Die Gewinnspannen werden verbessert. Und kraftoptimierte Werkzeugwege „sparen viel Zeit beim Schruppen“, sagt Howard von Sandvik Coromant. Teile werden schneller bearbeitet und Schneidwerkzeuge halten länger.

Haas fasst es so zusammen:„Force Charts liefern NC-Programmierern nützliche Informationen, die sie vorher nicht hatten. Sie können schnell und einfach visualisieren, was Schnitt für Schnitt passiert, während sich das Werkzeug durch das Material bewegt, und es ist jetzt möglich, übermäßige Kräfte, ineffiziente Schnittparameter, Zeitspanungsrate, Stromverbrauch, Drehmoment und Werkzeugdurchbiegung zu visualisieren. Kraftdiagramme zeigen auch Möglichkeiten zur Verbesserung der Schnittbedingungen auf. Mit einem Klick auf das Force-Diagramm gelangt der Benutzer zur genauen Stelle im Programm und zum grafischen Überprüfungsfenster für weitere Analysen. Das Endergebnis ist die volle Nutzung des Schneidwerkzeugs und der Werkzeugmaschine.“

Lee Johnston von Okuma stimmte zu. „Bei der Veranstaltung haben wir Titan geschnitten und eine deutliche Verbesserung festgestellt, aber ich denke, dass Force genauso gut für die Bearbeitung einfacherer Materialien wie Aluminium und für andere allgemeine Arbeiten geeignet ist. Ich freue mich darauf, es bei zukünftigen Projekten einzusetzen.“

Automatisierungssteuerung System

- Nähmaschine

- Praktische Ansätze zur Automatisierung

- Das Leben als KI-Forscher und Ingenieur für maschinelles Lernen

- Maschinelles Lernen entmystifiziert

- Hotkeys für das Stücklistenmodul

- Aufbau des Stücklistenmoduls

- Das berühmte UIUC-Engineering-Programm bewältigt schwierige Fertigungsprobleme

- Auftragseingänge für Werkzeugmaschinen gehen im September zurück

- Siemens und Ingersoll bauen Partnerschaft aus

- JW-Maschine