Ein klareres Bild mit fortschrittlicher Simulationssoftware

Die neuesten Visualisierungssysteme ermöglichen es Herstellern, Produkte schneller und effizienter als je zuvor zu entwerfen und herzustellen.

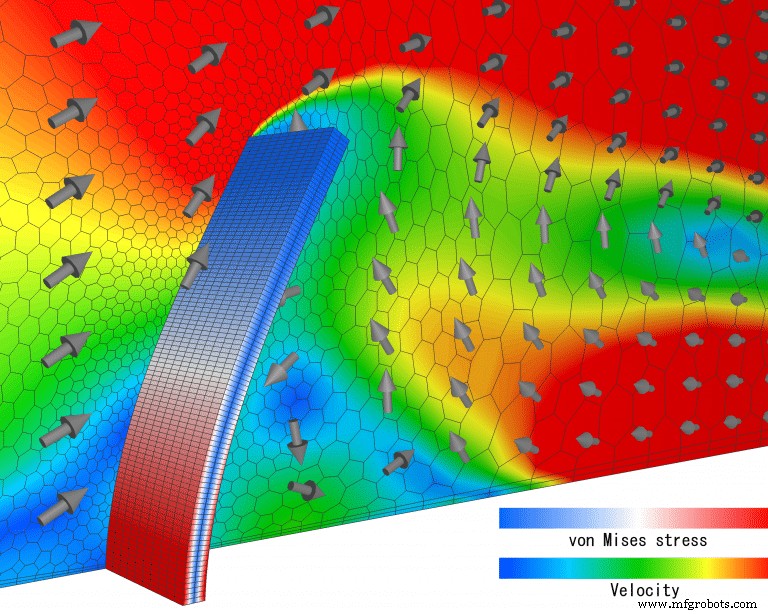

Die Simulation in der Fertigung wird immer allgegenwärtiger. Fortschrittliche Visualisierungen werden überall eingesetzt, von der Bearbeitung auf Werkstatt-CNCs bis hin zur Offline-CAD/CAM-Programmierung von NC-Geräten. Im Bereich des Produktlebenszyklusmanagements (PLM) verlassen sich Produktentwickler in mehreren Phasen des Designprozesses stark auf ausgeklügelte multiphysikbasierte Computer-Aided-Engineering-Anwendungen (CAE), um genau zu bestimmen, ob ihre Kreationen einer Vielzahl von thermischen, flüssigen und Materialermüdungsbelastungen, die typischerweise in rauen Umgebungen wie der Automobil- und Luftfahrtindustrie auftreten, um sicherzustellen, dass neue Produktdesigns strenge Qualitätskontrollen erfüllen.

Die neuesten Iterationen von 3D-Visualisierungssoftwarepaketen bieten Herstellern Möglichkeiten, die Erprobung ihrer Fertigungsschneide- und Montagevorgänge zu beschleunigen, oft mit nahezu 100-prozentiger Genauigkeit. Diese Fähigkeit ist unerlässlich, um die Effizienz sowohl der traditionellen Bearbeitung als auch der neuen additiven Fertigungsprozesse zu verbessern.

Präzisere Ergebnisse

Ein großer Trend ist die Verwendung von Simulationen, die den Benutzern viel präzisere Ergebnisse liefern, indem ausgeklügelte Tools zur Ableitung von Materialeigenschaften verwendet werden, sagte Hendrik Schafstall, Mitbegründer, geschäftsführender Gesellschafter und CEO der in Hamburg, Deutschland, ansässigen Simufact Engineering GmbH, einer Geschäftseinheit von CAE-Entwickler MSC Software aus Newport Beach, Kalifornien. Hersteller können jetzt „eine Prozesskettensimulation aller relevanten Prozessschritte und zugehörigen Schnittstellen erhalten – hauptsächlich, um den Herstellungsverlauf für nachfolgende Unfälle und Ermüdungslebensdauer zu erfassen und die lokalen Eigenschaften im Teil für die Teileleistung vorherzusagen“, sagte Schafstall. Für OEMs haben Simulationen eine vollautomatische Kopplung mit PDM-Systemen [Produktdatenmanagement], fügte er hinzu.

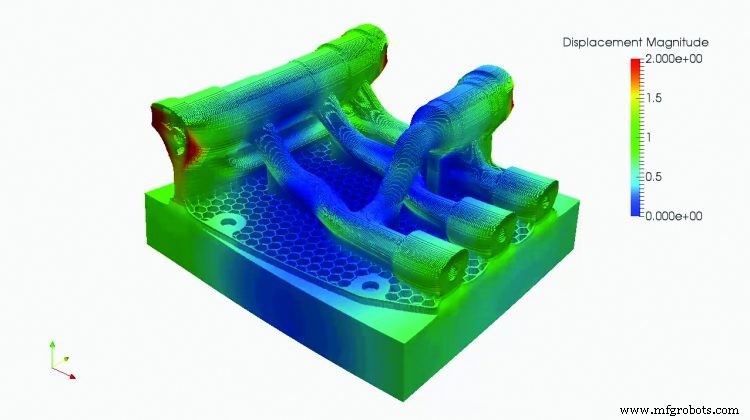

Ein weiterer Trend sei, mehr Informationen aus der Simulation des Herstellungsprozesses zu nutzen, die während der Konstruktionsphase berücksichtigt werden müssten, stellte Schafstall fest. „Ein großer Treiber sind die additive Fertigung und die Blechmontage“, sagte er. Außerdem wird das Teil „wie hergestellt“ für die Struktursimulation häufiger verwendet, um präzisere Ergebnisse zu erzielen, fügte er hinzu, und Simulationen haben robustere Prozessfenster, um die wichtigsten Einflussparameter zu erkennen, die während der Produktion überwacht und gesteuert werden müssen.

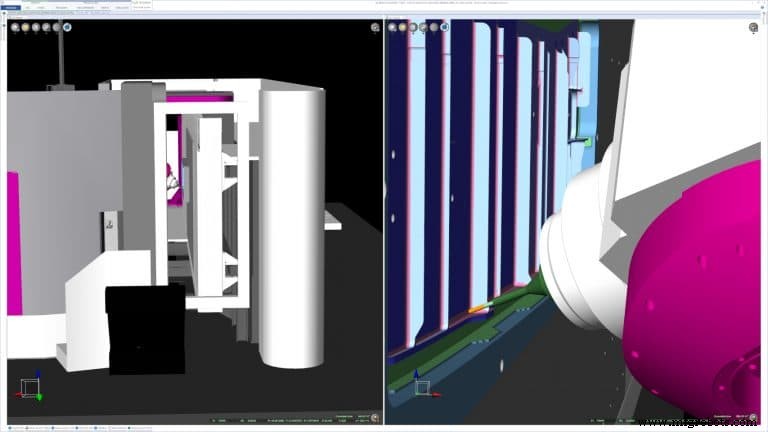

Erhöhter praktischer „Realismus“ und fortschrittlichere Analysefähigkeiten bleiben Schlüsseltrends für alle Arten von Simulationen, sagte Ben Mund, Senior Analyst, CNC Software Inc., Tolland, Connecticut, Entwickler der CAD/CAM-Software Mastercam. Mund stellte fest, dass die heutigen Simulationen den Benutzern „ein tiefer verständliches mathematisches Modell aller beweglichen Teile einer Maschine bieten, wie sie mit dem Werkzeug und dem Werkstück interagieren, und die Möglichkeit, genau zu identifizieren, wo und warum unerwünschte Bewegungen auftreten könnten. Diese Bereiche entwickeln sich gemeinsam und bieten dem Programmierer mehr Vertrauen und mehr Produktivität in der Fertigung.“

Eine genaue Simulation sei in der Fertigung wichtiger denn je, fügte Mund hinzu. „Mit dem Aufkommen immer komplexerer Maschinen sind sowohl hohe Präzision bei der NC-Programmierung als auch absolutes Vertrauen darauf erforderlich, dass eine Maschine dieses Programm korrekt ausführt“, erklärte Mund. „Für Geschäfte ist es auch nützlich, je nach Bedarf unterschiedliche Arten von Simulationen zu haben. Die reine Werkzeugwegsimulation ermöglicht eine schnelle und saubere Ansicht der Bewegung des Fräsers im Teil, wobei an jedem Punkt entlang des Weges umfassende Analysen verfügbar sind. Die Simulation auf Maschinenebene erweitert diesen Ansatz, indem sie die Maschinenumgebung hinzufügt und potenzielle Konflikte von Elementen anzeigt, die sich innerhalb der Maschine selbst bewegen.

„Simulation wird für jeden Shop immer wichtiger; Je fortschrittlicher Maschinen und Werkzeuge werden, desto größer wird das Streben nach Produktivität, und der Bedarf an vernetztem Feedback wird immer häufiger“, fuhr er fort. „Realistische Simulation boomt an allen Fronten. Eine tiefgreifende mathematische Simulation der Wechselwirkungen zwischen Maschine, Werkzeug, Material und beabsichtigtem Endwerkstück treibt die meisten praktischen Anwendungen an, die eine Werkstatt benötigt. Dies ist der ‚Kern‘ der Simulation, in den produzierende Softwareunternehmen den größten Teil ihres umfangreichen Entwicklungs- und Testbudgets investieren.“

Diese neue Ebene des mathematischen Realismus wird durch das Hinzufügen von Realismus auf dem Bildschirm verbessert und ansprechender gestaltet. „Dies nimmt die physikalischen Modelle und lässt sie für den Benutzer so real wie möglich aussehen“, sagte Mund. „Hier sehen Sie visuelle Aufbauten von Maschinen und all ihren beweglichen Teilen (gelegentlich einschließlich Herstellerlogos), die Auswahl von Farben und visuellen Materialien sowie andere Anzeigeoptionen, mit denen ein Programmierer die Ergebnisse seines Programms leicht sehen und sich darauf verlassen kann.“

Demokratisierung der Simulation

Der Zugang zu Simulationswerkzeugen war für viele Menschen in der Fertigung ein Hindernis, da High-End-Simulationen – insbesondere im CAE – im Allgemeinen von hochqualifizierten Simulationsspezialisten durchgeführt wurden. In den letzten Jahren wurde jedoch in allen Fertigungsunternehmen ein größerer Zugang zu diesen Visualisierungen bereitgestellt. Dieser Zugriff erfolgt über Verbindungen zu Host-Datensystemen, entweder über leichtgewichtige Client-Apps oder durch die Nutzung der Leistung der Cloud mit High-Performance-Computing (HPC) und die Bereitstellung von Leistung auf Supercomputer-Niveau für extrem große, komplexe Visualisierungsanalysen.

„Einer der wichtigsten Trends bei Simulationssoftware ist es, die Nutzungsbarrieren weiter zu verringern. Jeder akzeptiert, dass Simulation wertvolle Erkenntnisse liefern und Zeit und Geld sparen kann, aber es gibt oft Hindernisse für die Einführung“, sagte Brian Frank, Senior Product Manager für generative Design- und Simulationslösungen bei Autodesk Inc., San Rafael, Kalifornien.

„Einige davon manifestieren sich in den Kosten und der Möglichkeit des Zugangs. Autodesk hat sehr hart daran gearbeitet, den Zugriff auf erstklassige Simulationstechnologie über unsere Abonnementangebote einfacher denn je zu machen, und wir bringen weiterhin mehr Technologie in zentrale Designangebote wie Fusion 360 ein. Wir stellen auch weiterhin sicher, dass Benutzer dies nicht tun benötigen spezialisierte Simulationskenntnisse, um einen Mehrwert aus der Simulation zu ziehen, indem Benutzer automatisiert und durch die Arbeitsabläufe geführt werden, die sie ausführen müssen.“

Der Schritt zur Digitalisierung der Fertigung unterstreicht die wesentliche Notwendigkeit, Simulationstools einem breiteren Publikum zugänglich zu machen, um mit der Geschwindigkeit der heutigen digitalen Fertigung/Industrie 4.0-Transformationen fertig zu werden, so Ravi Shankar, Global Director of Product Marketing für Simcenter, Siemens PLM Software, ansässig in Plano, Texas. Simulation ist entscheidend für Unternehmen, die ihren Produktentwicklungsprozess digitalisieren, denn wenn der Design- und Fertigungsprozess in der virtuellen Welt korrekt simuliert wird, können Unternehmen ihre Designs schneller auf den Markt bringen.

Die Erweiterung des Simulationszugangs sei ein wichtiges Thema, stimmte Shankar zu. „In den letzten Jahren wurden erhebliche Fortschritte erzielt“, sagte er, „aber es gibt noch viel zu tun. Wir können Demokratisierung sowohl als die Fähigkeit für mehr Menschen innerhalb einer Organisation sehen, Simulationen durchzuführen, als auch für mehr Menschen, Simulationen zu nutzen, ohne Simulationsexperten sein zu müssen.“

Siemens steht an der Spitze dieser Transformation, so Shankar, aufgrund seiner Stärke, die Bedürfnisse von Designern zu erfüllen. „Einige Beispiele dafür sind die Integration von Simulationstechnologien in die Siemens NX-Umgebung [die CAD/CAM- und CAE-Fähigkeiten umfasst]; Integration von Simulationsfunktionen in andere kommerzielle CAD-Angebote durch unsere Lösung Simcenter FloEFD [Computational Fluid Dynamics von Mentor Graphics]; und auch im weiteren Sinne durch unsere Investitionen in generatives Design und Visualisierung, einschließlich fortschrittlicher VR-Methoden zur Untersuchung von Simulationsergebnissen.“

Der Cloud-Zugriff auf CAE-Lösungen fügte auch die dringend benötigte Zugänglichkeit für nicht erfahrene Simulationsanwender in der Fertigung hinzu. „In der Vergangenheit waren Fertigungssoftware und CAE-Simulationssoftware getrennte Nischenprodukte, die von Fertigungsingenieuren bzw. Simulationsexperten verwendet wurden“, bemerkte Subham Sett, Vice President, Simulia Marketing and Strategic Initiatives, bei Dassault Systèmes mit Sitz in Waltham, Mass. und Vélizy -Villacoublay, Frankreich.

„Angesichts der heutigen [Forderungen nach] Erstqualität bei reduzierten Produktionskosten versuchen Unternehmen jedoch, die Vorteile der Simulation von Fertigungsprozessen zu nutzen, bevor sie implementiert werden. Dazu ist ein integrierter Ansatz erforderlich, um die Produktstückliste [Bill of Materials] mit dem Herstellungsprozess zu verknüpfen – einschließlich einer realistischen Simulation von beidem.“

Die 3DExperience-Simulationsangebote von Dassault Systèmes in der Cloud tragen definitiv dazu bei, die Simulation stärker zu demokratisieren, bemerkte Sett, da sie „nur begrenzte lokale Hardware und IT-Unterstützung erfordern, um auf große Mengen an Rechenleistung und Simulationsfunktionen zugreifen zu können.“

Mund von CNC Software fügte hinzu, dass „die Simulation so weit demokratisiert wurde, dass sie ein erwarteter Bestandteil jedes CAD/CAM-Softwareangebots ist. Mit der Verbreitung der allgemeinen Simulation wurden auch Art und Tiefe der Simulation dramatisch erweitert. In den letzten zwei Jahrzehnten hat sich die Branche von der einfachen Backplot-Erstellung des Werkzeugwegs über die Visualisierung der Materialentfernung zur vollständigen Simulation der Werkzeugmaschinenumgebung bewegt.“ Die Erwartungen der Benutzer, was als Standardkomponente von CAD/CAM verfügbar sein sollte, haben sich damit verschoben, sagte Mund.

„Während außergewöhnliche eigenständige Lösungen bestehen bleiben – und in vielen Betrieben einen wichtigen Platz einnehmen – ist die Simulation zu einem so tief verwurzelten Bestandteil des Werkstatt-Workflows geworden, dass die meisten CAD/CAM-Anbieter sie für fast so wichtig halten wie die Werkzeugbewegung selbst“, erklärte er.

In Simulation investieren

In den vergangenen Jahren haben die größten Simulationsanbieter – Autodesk, Dassault, Siemens und jetzt Hexagon – erhebliche Investitionen in den Bereich der Simulation getätigt, insbesondere in multiphysikalische CAE-Anwendungen. Siemens gab 2016 4,5 Milliarden US-Dollar aus, um Mentor Graphics, den Giganten für elektronische Designautomatisierung (EDA), zu übernehmen, und erwarb auch LMS International und CD-adapco, um sein Simulationsportfolio aufzubauen. Vor kurzem erwarb der Metrologieriese Hexagon AB, Stockholm, Schweden, im Jahr 2018 Spring Technologies, den Entwickler der NCSIMUL-Werkzeugwegsimulations- und Verifizierungssoftware.

„Siemens war sehr aktiv beim Erwerb und der Integration von Lösungen im Simulationsbereich als Teil eines größeren Fokus auf die Bereitstellung einer digitalen Innovationsplattform“, sagte Shankar von Siemens. „Mit Simcenter bieten wir eines der breitesten und tiefsten Portfolios der Branche für Simulation und Test. Dazu gehören Fähigkeiten aus unseren Übernahmen von LMS und CD-adapco, die uns geholfen haben, in Bereichen wie Systemsimulation, fortschrittliche 3D-Simulation, Tests und Strömungssimulation zu expandieren, die wir alle mit Lösungen für Design Exploration und Simulationsdatenmanagement kombiniert haben.“

Mit Mentor Graphics hat Siemens ausgeklügelte Fähigkeiten im Bereich Elektrik und Elektronik erworben und auch sein Angebot für Konstrukteure verstärkt, insbesondere durch CAD-eingebettete Strömungssimulation, fügte er hinzu und stellte fest, dass die Hardware-Testlösungen von Mentor ebenfalls eine großartige Ergänzung des Portfolios darstellen. Außerdem veröffentlichte Siemens im Januar ein vollständiges Update seiner Simcenter 3D-Plattform mit schnellerer Modellierung und genaueren Simulationen.

„Hochwertige Kundenanwendungen in allen Branchen erfordern zunehmend Simulationsfunktionen für alle physikalischen Gegebenheiten und in allen Größenordnungen“, bemerkte Sett von Dassault. „Zur Ergänzung unserer bestehenden Stärke in der Struktur- und Mehrkörpersimulation hat Dassault Systèmes kürzlich durch die Übernahme der Produktlinien PowerFlow, XFlow und Wave6 eine starke Kapazität für die Fluid- und Akustiksimulation erworben. Darüber hinaus haben wir die Produktlinie CST Studio Suite erworben, die eine ergänzende Funktion für elektromagnetische Simulationen bietet.“

Verbesserte Genauigkeit, Benutzerfreundlichkeit

Mit der Erwartung, echte digitale Zwillinge in Fertigungsabläufen zu erreichen, liefern Entwickler mehr Realismus und Genauigkeit. „CAE-Simulationen für Hersteller sind heute äußerst realistisch und genau, bis zu dem Punkt, an dem vorhergesagte Fertigungsverzerrungen verwendet werden können, um ein Design negativ zu kompensieren, sodass das wie hergestellte Teil innerhalb der erforderlichen Toleranzen des wie entworfenen Teils liegt“, sagte Sett. „Im Klartext können wir die Verzerrung der Teileform aufgrund des Herstellungsprozesses vorhersehen und diese Verzerrung dann berücksichtigen, damit das fertige Teil der gewünschten Geometrie entspricht.

„Simulationsanwender suchen nach Genauigkeit, Geschwindigkeit, Benutzerfreundlichkeit und Integration in Fertigungssoftware“, fügte er hinzu. „Darüber hinaus benötigt der Fertigungsingenieur Simulationswerkzeuge, die einfach und intuitiv zu bedienen sind, ohne einen tiefgreifenden Simulationshintergrund.“ Der Einsatz von Simulationen durch Additive nimmt ebenfalls schnell zu, da die Möglichkeit, Designs zu erstellen, die in der traditionellen Fertigung nicht möglich sind, zu einem größeren Bedarf an der Simulation von Designiterationen führt. „Ein Großteil der hochmodernen Simulationsarbeit in der Fertigung bezieht sich auf die additive Fertigung“, sagte Sett.

In den vernetzten, fortschrittlichen Fertigungsanlagen von heute hat die Simulation viel Potenzial, um die Markteinführung von Designs zu beschleunigen, Kosten zu senken und Fertigungsfehler zu minimieren oder zu beseitigen. Die Simulation kann „je nach Anwendung zu vielen unterschiedlichen Kosteneinsparpotenzialen führen“, bemerkte Schafstall von MSC Software, „sowie zu einer schnelleren Markteinführung, tieferen Einblicken, Prozessverständnis und internem Wissenstransfer.“ Weitere Vorteile sind zusätzliche potenzielle Fertigungsvariationen mit einem robusteren Prozessfenster, in dem mehr Ideen geprüft werden können, sagte er.

Die Simulation bietet den Benutzern viel detailliertere Informationen, bevor die Produktion beginnt, fügte er hinzu. „Ein besseres Verständnis des Herstellungsprozesses und seiner Probleme wird dazu beitragen, ein besser herstellbares, optimiertes Design zu erstellen“, sagte Schafstall. „Das bedeutet auch, dass sich die Fertigungssimulation immer mehr in die Konstruktionsphase [in Additive] verlagern wird.“

Im Februar veröffentlichte MSC Software seine neue CoSim-Engine, die entwickelt wurde, um eine Co-Simulationsschnittstelle für die direkte Kopplung verschiedener Löser/Disziplinen innerhalb eines multiphysikalischen Rahmens bereitzustellen. Die Version CoSim V1.6 ermöglicht Ingenieuren die Einrichtung von Co-Simulationsmodellen zwischen MSC-Anwendungen Adams Mehrkörperdynamik (MBD), Marc (FEA) und scFLOW (CFD) und deckt eine breite Palette von Anwendungen im industriellen Maßstab ab. Laut MSC bietet die CoSim-Engine verbesserte Genauigkeit, Präzision und Leistung für komplexe Multiphysik-Anwendungen.

Laut Frank von Autodesk war das hohe Maß an realistischer Genauigkeit noch nie so gut erreichbar wie mit den heutigen Angeboten. „Mit der heute verfügbaren Rechenleistung können wir wie nie zuvor Einblicke in den Herstellungsprozess gewinnen und auch Experimente entwerfen, um zu verstehen, welche Kombination von Materialien, Prozesseinstellungen und Designparametern verwendet werden können, um die besten Ergebnisse zu erzielen. Ganz gleich, ob es sich um eine NC-Simulation für den Betrieb von Maschinen oder um eine Prozesssimulation von etwas wie der Spritzgussleistung oder einem additiven Metall-3D-Druck handelt, Benutzer haben den besten Einblick in das, was sie in der Fertigung erwarten können“, sagte Frank.

Er wies darauf hin, dass Autodesk seine eigenen Produktions- und Testlabors unterhält und seine Software ständig auf Genauigkeit und Vorhersagbarkeit evaluiert.

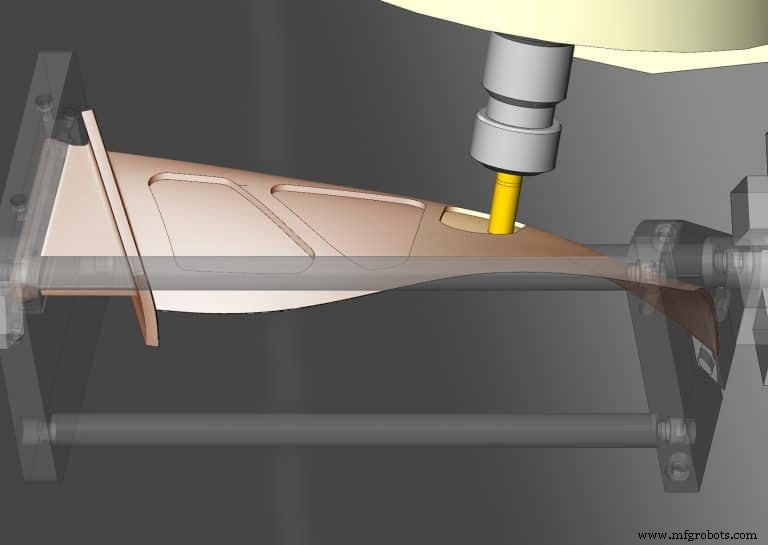

Simulieren von NC-Schneiden

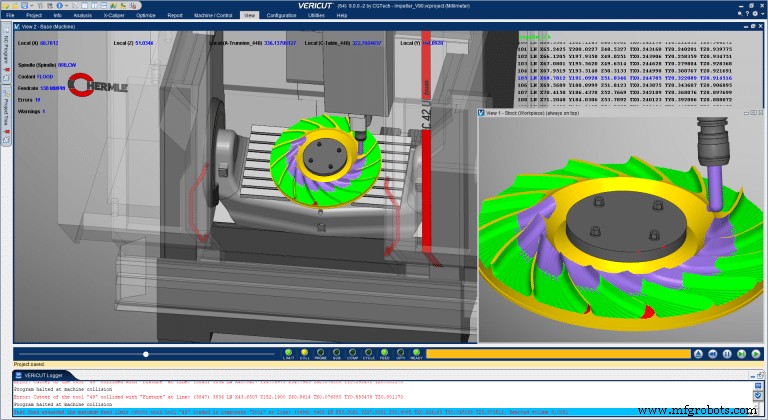

In der NC-Simulation bietet die Simulation und Überprüfung von Schneidwerkzeugprozessen Herstellern ein klares Bild der Schneidbewegung des Werkzeugwegs, einschließlich aller anderen beweglichen Elemente in der Werkzeugmaschine neben dem eigentlichen Schneidwerkzeug. Mit der neuesten Simulations- und Verifizierungssoftware von NCSIMUL Hexagon Production Software, Boston, erhalten Benutzer ein vollautomatisiertes System, das einen Großteil der Arbeit erledigt, wobei neue Funktionen zur Simulationsautomatisierung jetzt in die Vero-Software-Reihe von CAD/CAM-Software des Mutterunternehmens Hexagon Manufacturing Intelligence integriert sind , das die Marken EdgeCAM, WorkNC, AlphaCAM und andere Vero-Marken sowie 15 Anwendungen von Drittanbietern umfasst, darunter Mastercam und Siemens NX CAM.

Ein NCSIMUL 2020-Update, das für April veröffentlicht werden soll, bietet eine viel bessere Integration mit CAM-Systemen durch seine Anwendungsprogrammierschnittstelle (API), eine aktualisierte grafische Benutzeroberfläche und eine vollständige Stückliste für die gesamte Produktion, einschließlich Messung und Steuerung, sagte NCSIMUL Geschäftsführerin Silvère Proisy. Eine automatische Steuerungsfunktion hilft, die Verbindung zu CNC-Maschinen zu verbessern, fügte er hinzu, mit der Möglichkeit, alle Parameter in der Werkstatt zu lesen. „Wir verbinden die Programmierer mit der Werkstatt“, sagte er, „damit sie ihre Computer nicht verlassen müssen. Dies ist sogar noch kritischer bei fünfachsigen Maschinen, die CAV (computergestützte Verifizierung) benötigen.“

Das neueste NCSIMUL-System bietet realistischere Simulationen, fügte er hinzu. „Wir reduzieren Volumen auf Volumen; Sie können die Jakobsmuscheln sehen, den wahren Schnitt auf dem Teil sehen “, sagte Proisy. „Es ist wirklich realitätsnah, mit sehr feinen Details. Wir automatisieren den Prozess wirklich mit Vorlagen, die Ihre Änderungen an NCSIMUL senden, das die Simulation in einer Blackbox ausführt und zeigt, ob Ihr Programm sicher oder nicht sicher ist. Was neu ist, ist das Detail darüber, wie viel Automatisierung wir machen können, und auch neue Optimierungen nicht nur für das Fräsen, die wir letztes Jahr hinzugefügt haben, sondern auch für Drehmaschinen.“

Die Simulation und Überprüfung des Schneidprozesses war noch nie so wichtig wie bei der neuesten Generation von Werkzeugmaschinen. „Neuere CNC-Maschinen werden immer komplexer und bewegen sich schneller als ihre Vorgänger“, bemerkte Gene Granata, Produktmanager für Vericut beim NC-Simulations-/Verifikationsentwickler CGTech, Irvine, Kalifornien. „Die heutigen Maschinen haben mehr bewegliche Teile, zusätzliche Funktionen und viele neue M- und G-Codes sind erforderlich, damit die Dinge richtig funktionieren. Selbst eine scheinbar einfache Aktion wie ein „Werkzeugwechsel“ geschieht erschreckend schnell. Katastrophale Ausfälle können sehr schnell und unerwartet eintreten, wenn Schneidwerkzeuge und CNC-Maschinen an ihre äußersten Grenzen gebracht werden.“

Die Optimierung von NC-Codes und der Prozesse, die zu ihrer Erstellung verwendet werden, ist der Schwerpunkt für die meisten NC-Werkstätten, sagte Granata. „Geringere Gewinnspannen und zunehmender Wettbewerb sind die Hauptgründe dafür; Optimierung auf jede erdenkliche Weise und genaue Kostenschätzungen sind entscheidend für das Überleben des Unternehmens“, fügte er hinzu. „Die Verwendung von Software wie Vericut mit Kraftoptimierung stellt sicher, dass alle NC-Programme mit optimalen Spanlasten geschnitten werden, dynamische Schnittkräfte innerhalb sicherer Grenzen bleiben und genauere Vorhersagen zur Bearbeitungszeit ermöglichen.“

Eine genaue Simulation ist der Schlüssel zur Produktivität, sagte Granata. „Die Simulation des NC-Codelaufs auf digitalen Zwillingsmaschinenmodellen sorgt dafür, dass CNC-Maschinen Teile produzieren, anstatt wertvolle Maschinenzeit mit Erprobungen zu verschwenden. Durch die Simulation werden potenzielle Abstürze und Bearbeitungsfehler, die ernsthafte Probleme in der Werkstatt verursachen könnten, „virtuell“ eliminiert und dadurch kostspielige Ausfallzeiten und Verzögerungen im Zeitplan vermieden.

„Die Simulation kann bessere Arbeit leisten, wenn genauere Daten zugänglich sind“, fuhr er fort. „Zum Beispiel sind genaue Maschinenmodelle wünschenswert, um potenzielle Maschinenkollisionen präzise zu erkennen. In ähnlicher Weise helfen detaillierte Modelle von Schneidwerkzeugen zu überprüfen, ob Teilemerkmale während der Bearbeitung sicher erreicht werden können und richtig verwendet werden [z. mit sicheren Rampenwinkeln]. Wenn Schneidwerkzeuge mit empfohlenen Schneidleistungsparametern aus der Cloud heruntergeladen werden, können Programmierer auch sicher sein, dass sie angemessene Vorschübe und Geschwindigkeiten für die Bearbeitung und Optimierung verwenden.“

Laut Granata wird die Simulation auf NC-Ebene auf einer digitalen Zwillings-CNC-Maschine als die umfassendste Methode angesehen, um zu überprüfen, ob NC-Programme auf der vorgesehenen CNC-Maschine gut funktionieren und das bearbeitete Teil wie erwartet produzieren, ohne dass es zu Kollisionen kommt und die Bewegungsgrenzen der Achsen überschritten werden , oder das Erstellen von Pannen durch falsche oder fehlende NC-Codes. „Die Simulation auf NC-Ebene ist auch die beste Wahl für die Optimierung von NC-Programmen, da optimale Schneidemethoden und die Fähigkeiten/Grenzen der Maschine gleichzeitig angewendet werden können“, bemerkte er.

Die neueste Vericut-Version 9 verwendet laut CGTech fortschrittlichere OpenGL-Grafikfunktionen, um eine überlegene grafische Anzeigequalität und -leistung zu bieten. Die verbesserten Grafiken verbessern die Funktion und Konsistenz in allen Ansichten und ermöglichen alle Funktionen der Software zum Aufnehmen von Messungen, Anwenden von Schnitten und Vergleichen des theoretischen Konstruktionsmodells mit dem simulierten Schnittteil.

Einige Funktionen für Vericut-Benutzer beinhalten eine neue Neustartfunktion, sagte Granata. „Wenn ein Fehler in einem NC-Programm erkannt wird, können Benutzer Korrekturen vornehmen und die Simulation ein oder zwei Blöcke vor dem Auftreten des Fehlers neu starten und dann weiterspielen, um zu überprüfen, ob die Änderung ihren Wünschen entspricht.“ Kraftoptimierer bieten eine besser optimierte Bearbeitung und verbesserte Kraftdiagramm-Interaktionen. Es wird auch ein neues Force Calibration-Produktangebot für Werkstätten geben, die ihre eigenen Schnittbedingungen von Werkzeug zu Rohteil testen und die gesammelten Daten verwenden möchten, um die Force NC-Programmanalyse und -optimierung von Vericut voranzutreiben.

Automatisierungssteuerung System

- Erste Schritte mit dem Keramik-3D-Druck

- Kennenlernen grundlegender Farbstoffe!

- Erste Schritte mit TJBot

- Geschäftsautomatisierung mit Low-Code-Plattformen

- Erste Schritte mit KI im Versicherungswesen:Ein Einführungsleitfaden

- Industrielle Software lässt sich in die IT integrieren

- TwinThread:Mit Predictive Operations wettbewerbsfähiger werden

- Stratasys:Nachhaltiger sein mit 3D-Druck

- Volkswagen rüstet seine Fabriken mit fortschrittlicher Technologie auf

- Cloud-Konnektivität, Advanced Analytics Drive ERP-Software