Medizinische Fahrer

AM, KI, Automatisierung und mehr treiben Fortschritte in der medizinischen Fertigung voran.

Bis weit ins 21. Jahrhundert hinein steht die Medizinbranche vor einer Vielzahl faszinierender Herausforderungen, von alternden Bevölkerungen bis hin zu einem wachsenden Angebot an personalisierten Diagnose- und Pflegegeräten für zu Hause – alles vor dem Hintergrund einer zunehmenden digitalen Erfassung, Übertragung und Speicherung sensibler Patienten Daten.

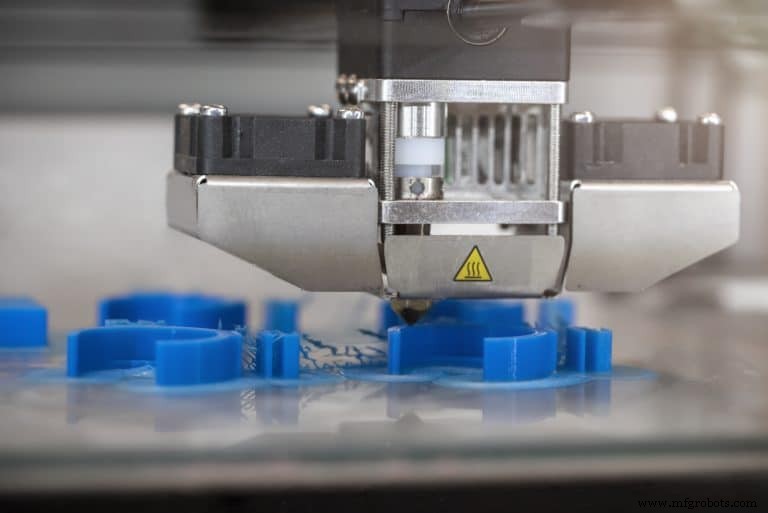

Medizinische Hersteller passen sich schnell an diese neue Realität an. Die additive Fertigung oder der 3D-Druck wird für eine Reihe von Teilen für medizinische Geräte auf ein höheres Produktionsniveau gebracht. Mehr Geräte sind so konzipiert, dass sie für Patienten bequem sind und wichtige Informationen für die Ferndiagnose und -überwachung sammeln und übertragen. Dies veranlasst Markeninhaber medizinischer Marken dazu, eine Reihe von Sicherheitspraktiken zu implementieren, um Daten innerhalb des wachsenden Medical Internet of Things (MIoT) zu entwerfen und zu verwalten.

Eine Umfrage unter medizinischen Fertigungsexperten verdeutlichte das exponentiell wachsende Repertoire an Produktionspraktiken und Verantwortlichkeiten, die zu Innovationen in der Gesundheitsversorgung führen.

Verwalten von Verkaufschancen

Wenn es darum geht, neue Chancen in der medizinischen Fertigung zu nutzen, kennt der Berater Mark Bonifacio aus erster Hand das komplexe Kalkül, das erforderlich ist, um den richtigen Produktmix und die richtigen Qualifikationen in der sich ständig weiterentwickelnden Branche aufrechtzuerhalten. Dies wird umso wichtiger, je intensiver die Debatte über wertbasierte oder kostenpflichtige Modelle der Gesundheitsversorgung wird.

Bonifacio gründete 1997 sein eigenes Auftragsfertigungsunternehmen für medizinische Geräte, APEC, und verkaufte es 2007 an Freudenberg Medical, Carpinteria, Kalifornien. Heute führt seine Bonifacio Consulting Services, Boston, Unternehmen, die von Einzelinhabern bis hin zu Fortune-500-OEMs reichen Strategien entwickeln, wie die Rentabilität in einer Branche maximiert werden kann, in der Komponenten wie Knochenschrauben zunehmend Massenware sind und ihre Gewinnspannen sich verringern.

„Es gibt eine große Divergenz zwischen der Gebrauchsseite der Gesundheitsversorgung bei Medizinprodukten und der innovativen Seite“ von Klasse-3-Geräten wie Kathetern und Herzklappen, die während der Verwendung dem höchsten Risiko ausgesetzt sind und den strengsten FDA-Vorschriften. „Wir erinnern unsere Kunden daran, dass es in dieser neuen Welt aus Sicht der Marge offensichtlich viel besser ist, auf dieser Hightech-Seite der Gerätewelt zu spielen“, riet Bonifacio.

Es sei von entscheidender Bedeutung, die eigenen Kernkompetenzen in der Fertigung auf neue Weise zu nutzen, fügte er hinzu – insbesondere, da die Lieferkette für medizinische Geräte konsolidiert wird und die Liste der zugelassenen Lieferanten erweitert oder verkleinert wird. Die Akquisition von komplementären Technologieanbietern oder Zulieferern, die in der Nähe der Fertigungsstätten eines Medizinmarkeninhabers tätig sind, ist eine zunehmend praktikable Taktik.

„Wir raten einigen Unternehmen, dass sie sich möglicherweise Zugang verschaffen müssen“, um auf einen bestimmten Geräteraum oder Kunden zuzugreifen, sagte er. „OEMs verlangen manchmal von einem Lieferanten, mehr zu tun, vielleicht einige der Sub-Tier-Lieferanten zu verwalten“, anstatt sich einfach nur auf Spritzguss, Extrusion oder Metallbearbeitung zu spezialisieren.

Die diesjährige Übernahme von Arcor Laser, Suffield, Connecticut, durch den medizinischen Vertragshersteller Cadence, Staunton, Virginia, veranschaulicht das Prinzip des klugen Ausbaus von Fähigkeiten, das seinen Kunden nun Laserschweißen, -bohren, -schneiden und -markieren anbieten kann.

„Es ist sicherlich ein Verkäufermarkt“, sagte Bonifacio. Und:„Wenn Sie etwas High-End machen, was andere Leute in diesem Medizintechnik-Ökosystem nicht können – etwas anbieten, das Sie aus der Masse herausstechen lässt – werden Sie diesem OEM fast keine Wahl lassen, etwas hinzuzufügen you“ in seine Liste.

In Bezug auf die Spezialisierung verwies er auf den Fall von Phillips-Medisize, Hudson, Wisconsin, das von Molex, Lisle, Illinois, übernommen wurde, das mit seinen Fähigkeiten in der High-End-Arzneimittellieferung – beispielsweise in der Kühlkettenversorgung – „seine Flagge aufstellte“. , bei der Medikamente in einer Produktionsstätte in Geräte gefüllt werden.

Ein weiterer aufstrebender Bereich ist die künstliche Intelligenz (KI) für die medizinische Diagnose, eine von vielen potenziellen digitalen Versorgungstechnologien in etwa der gleichen Sphäre wie die da Vinci-Operationsroboter von Intuitive, mit denen Chirurgen minimalinvasive Eingriffe aus der Ferne durchführen, indem sie den erweiterten Bewegungsbereich der Roboter nutzen . KI ist in den Markt der Heimdiagnostik eingetreten, etwa mit dem Diabetes-Managementsystem von One Drop, New York. Das Bluetooth-Glukosemessgerät des Systems ist mit Sensoren und einer App kombiniert, um den Blutzuckerspiegel eines Benutzers zu überwachen, Werte für die nächsten 24 Stunden vorherzusagen und Möglichkeiten zur Verwaltung vorzuschlagen.

Letztendlich schlug Bonifacio vor, dass die Hersteller bei medizinischen Grundprodukten zugeben müssten, „dass das Schiff ausgelaufen ist“, dass „es nicht viele Innovationen gibt (und) die Marge so bleiben wird, wie sie ist, und wahrscheinlich noch weiter zusammengedrückt wird. ” Jetzt ist es mehr denn je an der Zeit, dass medizinische Hersteller Gespräche entweder intern oder mit externen Beratern führen, um „darüber nachzudenken, was vor Ihnen liegt und vielleicht drei bis vier Jahre dauert.“

Navigation in der personalisierten Pflege

Zu den Wachstumsbereichen für Hersteller gehören die Patientendiagnose zu Hause und die kundenspezifische Patientenversorgung, die durch 3D-gedruckte kundenspezifische Implantate und Bohrschablonen vorangetrieben werden; Digital verbundene Überwachungsgeräte; und ausgefeiltere Genanalysen. Entwicklungen in diesen Bereichen schaffen neue Möglichkeiten und Partnerschaften.

„Wir sehen eine starke Integration zwischen der Medizingeräte- und der pharmazeutischen Industrie“, bemerkte Allyson Hein, Branchenleiterin für Medizinprodukte bei Clarkston Consulting, Durham, N.C Medizinprodukte in ihr Portfolio aufnehmen.

Angesichts der unterschiedlichen Vorschriften für pharmazeutische oder biotechnologische Produkte und medizinische Geräte wird die Verfeinerung von Qualitätsmanagementsystemen für Hersteller von entscheidender Bedeutung.

Clarkston überprüft „jede Ecke“ der QM-Systeme seiner Kunden, um festzustellen, ob sie die geeigneten Maßnahmen ergriffen haben, „die ein Inspektor für eine Medizinprodukteverordnung prüfen wird, was für jemanden, der sich geoutet hat, möglicherweise keine so große Priorität hatte der pharmazeutischen Industrie“, erklärt Hein. „Wie Sie ein medizinisches Gerät entwerfen, unterscheidet sich von der Art und Weise, wie Sie ein neues pharmazeutisches oder biotechnologisches Produkt vermarkten.“

Diese sich entwickelnden Kombinationsgeräte erfordern von den Herstellern, ihre Kontrollsysteme zu erweitern, um Vorschriften zu berücksichtigen, die spezifisch für die ISO- oder CFR-Standards oder die Überprüfung des FDA Corrective and Preventive Actions Board sind. Die Nutzung von ERP-Software (Enterprise Resource Planning) ist beispielsweise unerlässlich, um Ihre Lieferkette zu messen und zu überwachen, von der Beschaffung der Rohstoffe über die Lagerung und Prüfung bis hin zum Versand. Hersteller von Kombinationsgeräten müssen auch abstimmen, welche Vorschriften die Führung übernehmen und wo erforderlich eindeutige Gerätekennungen oder Seriennummern gekennzeichnet werden.

Kurz gesagt, die Erfassung aller Schritte des medizinischen Herstellungsprozesses, vom Anbieter bis zum Endverbraucher, gewährleistet nicht nur die Patientensicherheit, sondern schützt auch die Hersteller, indem die Integrität ihrer Prozesse kodifiziert wird. Dies gilt sogar für mobile Apps oder andere Software, die ursprünglich als Unterhaltung dienen, sich aber zu etwas entwickeln, auf das sich Patienten und sogar Ärzte verlassen können, um Entscheidungen zu treffen. In solchen Fällen „werden Sie de facto zu einem Medizinprodukt. Nur weil es digital ist, heißt das nicht, dass es kein medizinisches Gerät ist“, warnte Hein.

Die verbraucherorientierte Gesundheitsversorgung werde weitaus personalisiertere Geräte vorantreiben, schloss sie. „Als Verbraucher haben wir eine größere Nachfrage nach etwas, das für uns spezifisch ist“, sagte sie. „Die Leute fragen:‚Warum muss ich in die Arztpraxis gehen, wenn es Telemedizin gibt oder ich ein Gerät in meinem Haus haben kann, das Daten und Ergebnisse an meinen Arzt übermitteln kann?‘“

Skalierung der Produktion

Die Nachfrage nach Medizinprodukten steigt in einem solchen Tempo, dass Hersteller Unterstützung suchen, um ihre Produktion von beispielsweise 10.000 diagnostischen Kartuschen pro Monat auf eine Million zu steigern, sagte Etoli Wolff, Vice President of Sales bei Owens Design, Fremont, Kalifornien.

In den meisten seiner 35 Jahre konzentrierte sich Owens Design auf Hightech-Fertigung wie Festplatten, Halbleiter, saubere Energie und neue Technologien, erklärte Wolff. Aufgrund der zyklischen Natur dieses Geschäfts diversifizierte sich das Unternehmen jedoch vor etwa fünf Jahren in die Biowissenschaften.

Viele Kunden von Owens befinden sich in der Bay Area und konzentrieren sich auf Point-of-Care-Diagnosegeräte, die viele Verbrauchsmaterialien erfordern, vor allem die Kartuschen, die zur Durchführung von Tests verwendet werden. Da die Nachfrage nach diesen Geräten wächst, wenden sich Unternehmen an Owens, um ihre wachsenden Produktionsanforderungen zu bewältigen.

„Oft verfügen unsere Kunden nicht über die internen Ressourcen, um auf den neuesten Stand zu kommen und schnell eine Ramp-up-Lösung zu entwickeln“, erklärte Wolff. Einige Kunden sind noch nicht in der Produktion und benötigen Hilfe beim Starten der Produktion, um ein Produkt auf den Markt zu bringen.

Für etablierte Hersteller repliziert Owens zunächst ihre genauen Produktionsmethoden, um zu beurteilen, wie sie erweitert werden können, ohne dass eine neue FDA-Zulassung erforderlich ist. Für Startups muss die manuelle Montage im Labor in einen automatisierten Prozess überführt werden. Owens entwirft und baut ein Automatisierungssystem, und Kunden führen einen Probelauf in Owens Werk durch, bevor die Montagelinie an den Kunden geliefert wird.

Diese Pick-and-Place-Linien inspizieren Teile mit Bildverarbeitungssystemen, führen chemische Reagenzien ein, die Krankheitserreger diagnostizieren, und montieren dann mehrere spritzgegossene Teile zur endgültigen Kartusche. Diese vollständig kundenspezifischen Systeme können den Durchsatz von etwa einem Teil pro Minute auf ein Teil alle 10 bis 20 Sekunden beschleunigen und nicht nur Diagnosegeräte, sondern auch Dinge wie Applikatoren herstellen.

Owens ist ein wichtiger Partner für die medizinische Fertigung dank seiner Expertise bei der Entwicklung kontrollierter Prozesse für Halbleiter, bei denen Präzisionsmaschinen Toleranzen bis in den Mikrometer- und Submikrometerbereich einhalten müssen, sagte er und merkte an, dass die Biomedizintechnik vielleicht etwa 10 Jahre hinterherhinke Halbleitertechnologie – aber schnell auf dem Vormarsch.

„Jeder dieser Kunden braucht zu Beginn einen klar definierten Prozess“, riet er, „denn wenn sein Prozess fehlerhaft ist, wird die Automatisierung ihn nicht beheben.“ Letztendlich ist der medizinische Markt „riesig“, mit weiteren Möglichkeiten in Asien und der Dritten Welt. Und „es ist weniger zyklisch als ich es in anderen Branchen gesehen habe“, was nicht zuletzt auf die regulatorischen Anforderungen der FDA zurückzuführen ist, die ein gleichmäßiges Tempo erzwingen.

3D-Druck kommt auf Hochtouren

In etwas mehr als sechs Jahren hat sich das Team für additive Fertigung von GE Healthcare in Waukesha, Wisconsin, von der Erkundungsphase zum Aufbau einer 3D-Druckkultur entwickelt, in der Designer, die sich mit verschiedenen Prozessen auskennen, in Ingenieurteams im gesamten Unternehmen eingebettet sind.

Jimmie Beacham, Chief Additive Engineering Leader bei GE Healthcare, führt diese Aufgabe durch eine Vielzahl von Herausforderungen in diesem Bereich an – wie die Tatsache, dass „99 Prozent“ der Ingenieure des Unternehmens AM nicht am College studiert haben und die Wahrnehmung der meisten Ingenieure davon entwickelt wurde von der Erforschung einfacher Rapid Prototyping-Kunststoffteile.

„Additive sind ziemlich neu, wenn es um funktionales Drucken geht“, erklärte er, in Bezug auf „die Möglichkeit, Teile zu drucken, die die Stärke und Funktionalität haben, die wir zur Herstellung von Geräten benötigen.“

Die Ausweitung der Reichweite des 3D-Drucks bedeutet, dass Medizingerätehersteller „viele Jahre dessen, was Ingenieure über die subtraktive Fertigung gelernt haben, enträtseln müssen. Sie alle hatten ein Design, das sie an einen Lieferanten oder eine Maschinenwerkstatt geschickt haben, und die Maschinenwerkstatt kam zurück und sagte:‚Nein, das können Sie nicht.‘“

Jetzt hat sich der 3D-Druck nicht nur über die Anfänge des Rapid Prototyping von Form und Passform hinaus ausgebreitet, er kann jetzt auch Funktionen liefern, was die Serienproduktion von Funktionsteilen beschleunigt.

Zum Beispiel hat GE Healthcare in diesem Jahr einige medizinische Komponenten in Produktion genommen, die jährlich zu Zehntausenden mit selektivem Lasersintern (SLS) hergestellt werden. Je nach Teilevolumen, Anforderungen an die Oberflächenbeschaffenheit und der Fertigungsumgebung integriert GE auch das geeignete Automatisierungsniveau und andere fortschrittliche Fertigungstechnologien.

„Wir haben eine enorme Beschleunigung der Anwendungen von Additiven für unsere medizinischen Geräte gesehen“, vor allem Komponenten für Diagnosegeräte, bemerkte Beacham. Er erwartet, dass bis Ende 2020 mehr als 20 Teile von der Designphase bis zur Produktion voranschreiten werden, wobei ein Trichter von über 100 Komponenten für AM entwickelt wird. Additiv wird gegenüber anderen Produktionsmethoden zur attraktiveren Wahl, wenn es Folgendes aufweisen kann:

- geringere Kosten, im Allgemeinen durch Kombinieren von Teilen und Vereinfachen der Lieferkette,

- Verbesserte Leistung, wie Wärmemanagement oder Bildqualität, und

- Verbesserte Produktqualität durch Reduzierung der Möglichkeiten für menschliche Fehler durch Eliminierung der Montage mehrerer Komponenten.

Mit mehr als 40 Engineering-Teams, die Komponenten bei GE Healthcare entwickeln, verfügt Beacham über ein funktionsübergreifendes Team aus drei Programmleitern für Additive, einem Strategen für die additive Lieferkette und Prozessexperten, die mit diesen Teams in den drei Geschäftsbereichen des Unternehmens zusammenarbeiten. Die Design-for-Additive-Kultur wird durch regelmäßige Schulungsseminare und „Additive Summits“ aufgebaut, bei denen Ingenieure Probleme auf den Tisch bringen, die mit herkömmlicher Fertigung nicht gelöst werden konnten.

Unterstützt werden diese Bemühungen durch ein Prozessteam, das Experte für „fast alle Modalitäten des 3D-Drucks“ ist, wie z. Stereolithographie und Polyjet.

Das Bedrucken von Elektronik ist eine weitere Spezialität von GE Healthcare und verwendet das Direktschreibverfahren. Ein fein kontrollierter Aerosolstrom aus Metallpartikeln in Nanogröße in einer Lösung wird auf 3D-Oberflächen gesprüht. Die Partikel werden gesintert, um elektrische Schaltungen zu bilden, die einer Form entsprechen. Ein Vorteil ist die Möglichkeit, Antennen und Sensoren an einzigartigen Orten auf eine Weise zu drucken, die vorher nie erreichbar oder kosteneffektiv war.

„Allgemein wird angenommen, dass Additive gut für Teile mit geringem Volumen und hohem Mischungsverhältnis geeignet sind“, versichert Beacham. „Die Realität ändert sich schnell“, zumal 3D-Drucker-OEMs die Geschwindigkeit ihrer Geräte erhöhen. Der Kunststoffdruck nähert sich dem Spritzgussvolumen, fügte er hinzu. In Bezug auf die Regulierung von 3D-gedruckten Produkten für die Patientensicherheit „war die FDA sehr proaktiv bei dem Versuch, sie zu verstehen (und) zusätzliche Risiken zu vermeiden“ – insbesondere im Fall der Überwachung einer Reihe einzigartiger, patientenspezifischer Implantate im Gegensatz zu Massenimplantaten -produzierte Komponenten.

Letztendlich ist Additiv „wie jeder andere Prozess“, schloss er. „Wir müssen die richtige Konstruktionsstrenge und Prozesskontrollen (wie Pulverüberwachung und Druckprozess) anwenden, um sicherzustellen, dass jedes von uns hergestellte Produkt oder Teil sicher und effektiv ist und die Kundenanforderungen und FDA-Richtlinien erfüllt.“

Das medizinische Internet der Dinge sichern

Als Steve Abrahamson Senior Director for Product Cybersecurity bei GE Healthcare wurde, war er die einzige Person, die dort etwa drei Jahre lang an diesem Thema arbeitete. Abrahamson war etwa neun seiner 22 Jahre bei GE in dieser Funktion tätig und gehört nun zu einem unternehmensweiten Kader von mehr als 100 Produktsicherheitsleitern (PSLs) und Produktsicherheitsbeauftragten (PSRs), die sich über das gesamte Unternehmen erstrecken und die Datensicherheit gewährleisten ist von der Produktidee über das Design bis hin zur Fertigung oberstes Gebot.

„Wir müssen über Risiken für die Patientensicherheit nachdenken, da Sicherheitsprobleme Auswirkungen auf die Patientenversorgung haben können“, erklärte er. „Wir müssen den Datenschutz und die Geräteverfügbarkeit berücksichtigen.“

Die internen Sicherheitsexperten von GE Healthcare arbeiten im Rahmen des DEPS-Prozesses (Design Engineering for Privacy and Security) von GE Healthcare, der sicherstellt, dass „wir die richtigen Sicherheitsanforderungen für den Einbau in die Designspezifikation“ aller anwendbaren medizinischen Geräte von GE ermitteln. PSLs interagieren direkt mit ihren zugewiesenen Entwicklungsteams, während PSRs innerhalb dieser Produktentwicklungsteams fungieren, um sicherzustellen, dass DEPS-Praktiken befolgt werden.

DEPS schreibt eine detaillierte Analyse der Risiken von Medizinprodukten vor, indem Faktoren berücksichtigt werden, z. B. ob ein Gerät geschützte Patienteninformationen speichert, wie viele und ob es einen definierten Zweck für die Erfassung dieser Daten gibt.

„Basierend auf diesen Ebenen der Risikobewertung integrieren wir in die Designspezifikation Funktionen, die als Sicherheitskontrollen bezeichnet werden“, die beispielsweise Benutzer authentifizieren oder sicherstellen können, dass sie den angemessenen Zugriff auf bestimmte Gerätefunktionen haben.

Zu der Zartheit bei der Bewältigung neu auftretender MIoT-Probleme kommt die Reihe von Aufsichtsbehörden hinzu, die Risiken entlang des gesamten Spektrums der Patientenversorgung überwachen. Die FDA und ihre Äquivalente auf der ganzen Welt regeln die Patientensicherheit. Aber im Fall des Schutzes von Patienteninformationen und Datenschutz setzt das U.S. Office for Civil Rights of the Health and Human Services Department den Health Insurance Portability and Accountability Act (HIPAA) durch.

Nicht nur das, sondern „wir arbeiten auch mit dem Heimatschutzministerium zusammen, um allgemeine Sicherheitsprobleme anzugehen, die möglicherweise nicht direkt die Patientensicherheit oder den Datenschutz betreffen, aber aus Sicht der nationalen Sicherheit und der kritischen Infrastruktur von größerer Bedeutung sein können.“

Hersteller müssen in der Lage sein, all diese „Risikobereiche“ zu verwalten und sich an den Erwartungen dieser Organisationen auszurichten.

„Unser Designprozess ist sehr gerätespezifisch und risikobasiert. Bei jeder Produktentwicklung prüfen wir alle Risikofaktoren im Zusammenhang mit der voraussichtlichen Verwendung des Geräts und stellen sicher, dass wir die entsprechenden Kontrollen implementieren.“

Datenkontrollen werden basierend darauf implementiert, ob Geräte in Krankenhäusern und Kliniken oder zu Hause verwendet werden und ob sie Daten in die Cloud streamen. Bei der Planung der Unterstützung eines bestimmten Geräts während seiner gesamten Nutzungsdauer werden die verwendete Software, ihre Aktualisierbarkeit und potenzielle Schwachstellen berücksichtigt. Nach der Herstellung kann die Geräteleistung in Bezug auf Sicherheitsrisiken während des Gebrauchs überwacht werden.

Die Verbreitung einer MIoT-Sicherheitsmentalität in allen Phasen der Herstellung medizinischer Geräte ist Aufgabe Nr. 1, betonte Abrahamson. Vor einigen Jahren hat GE Healthcare beispielsweise Sicherheitsanforderungen in seinen Beschaffungsprozess implementiert, um sicherzustellen, dass Lieferanten über angemessene Sicherheitsprogramme verfügen. „Wir wollen nicht, dass sich Komponenten mit Hintertüren oder versteckter Malware und Software in unsere Lieferkette oder unseren Herstellungsprozess einschleichen.“

Auf breiterer Ebene, schloss er, ist die Sicherheit medizinischer Geräte eine branchenweite Anstrengung.

„Wir wollen nicht (mit anderen Markeninhabern) in Bezug auf Sicherheit und Schutz konkurrieren, daher gibt es ein hohes Maß an Zusammenarbeit. Ich kenne alle Mitarbeiter für Produkt-Cybersicherheit bei den anderen großen Herstellern. Wir tauschen Informationen und Best Practices aus und arbeiten mit der FDA zusammen, um ihre Leitlinien zu verfeinern. Auch zu unseren Kunden pflegen wir eine sehr gute Zusammenarbeit. Wir arbeiten an mehr Standardpraktiken.“

Automatisierungssteuerung System

- Verwendung von Molybdän im medizinischen Bereich

- Zuverlässiges Einschalten eines batteriebetriebenen medizinischen Geräts

- Überwachung der Fortschritte bei Medizinprodukten

- PEEK medizinische Implantate

- 7 Treiber der digitalen Transformation

- Präziser Stangenlader für Medizingeräteanwendungen

- Die Entwicklung medizinischer Materialien

- Spezifische Anwendungen medizinischer Kompressoren

- Smartphone-basierte medizinische Tests

- Die Evolution medizinischer Geräte