Was ist Strain Wave Gear, auch bekannt als Harmonic Drive? Ein perfekter Zahnradsatz für Robotikanwendungen!?

In diesem Tutorial lernen wir, was Strain Wave Gear ist, auch bekannt als Harmonic Drive. Zuerst erklären wir sein Funktionsprinzip, dann entwerfen wir unser eigenes Modell und drucken es in 3D, damit wir es im wirklichen Leben sehen und besser verstehen können, wie es funktioniert.

Sie können sich das folgende Video ansehen oder das schriftliche Tutorial unten lesen.

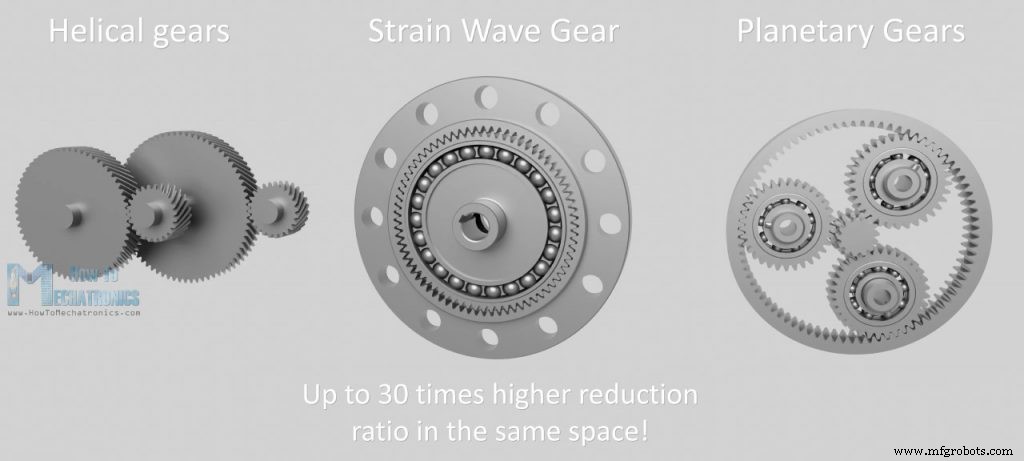

Ein Dehnungswellengetriebe ist ein einzigartiges mechanisches Getriebesystem, das ein sehr hohes Untersetzungsverhältnis in einem kompakten und leichten Paket ermöglicht. Im Vergleich zu herkömmlichen Getriebesystemen wie Stirnrad- oder Planetengetrieben können damit auf gleichem Bauraum deutlich höhere Untersetzungen bis zu 30-fach erreicht werden. Darüber hinaus zeichnet es sich durch Spielfreiheit, hohes Drehmoment, Genauigkeit und Zuverlässigkeit aus. Daher wird dieses Getriebesystem in vielen Anwendungen eingesetzt, darunter Robotik, Luft- und Raumfahrt, medizinische Maschinen, Fräsmaschinen, Fertigungsanlagen und so weiter.

Das Dehnungswellengetriebe wurde 1957 von C. Walton Musser erfunden, und der andere Name, der allgemein dafür verwendet wird, „Harmonic Drive“, ist eigentlich ein Markenname für Dehnungswellengetriebe, das von der Firma Harmonic Drive geschützt ist.

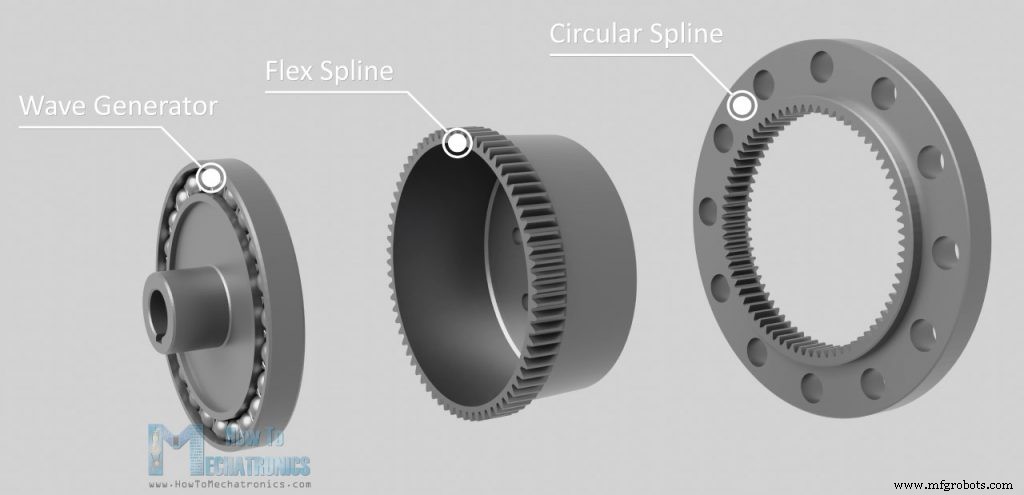

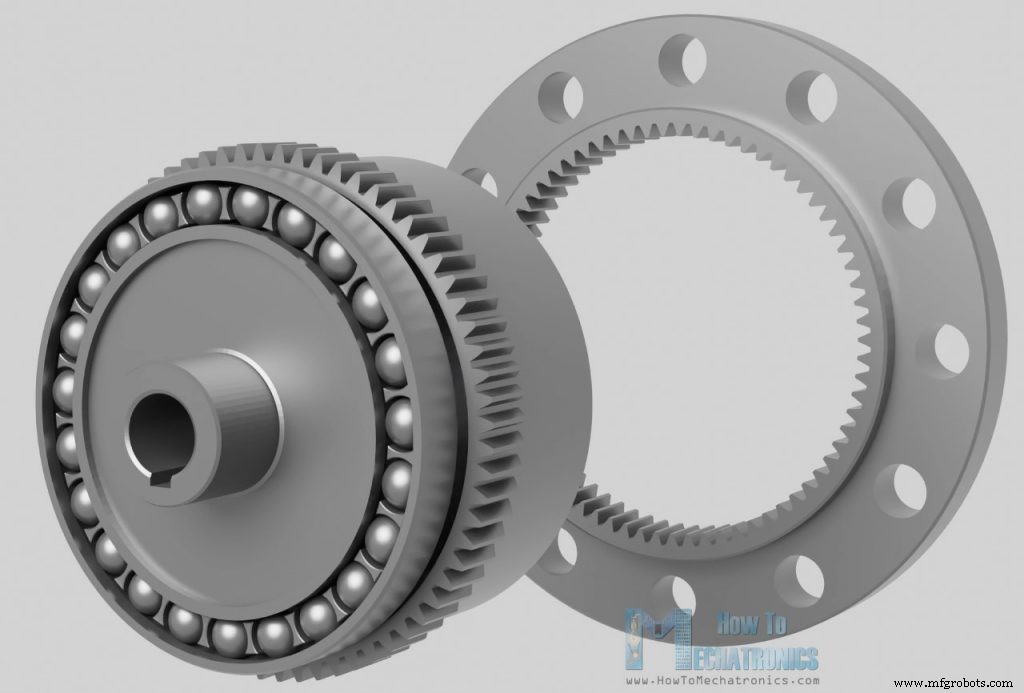

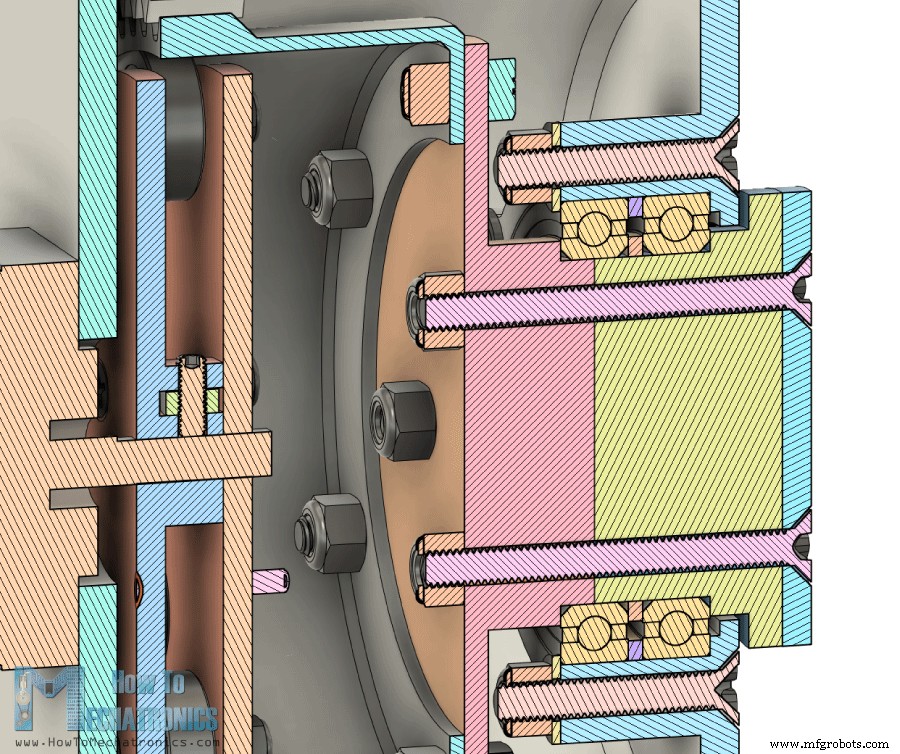

In Ordnung, schauen wir uns also an, wie es jetzt funktioniert. Ein Harmonic Drive besteht aus drei Hauptkomponenten, einem Wellengenerator, einem Flex-Spline und einem Circular-Spline.

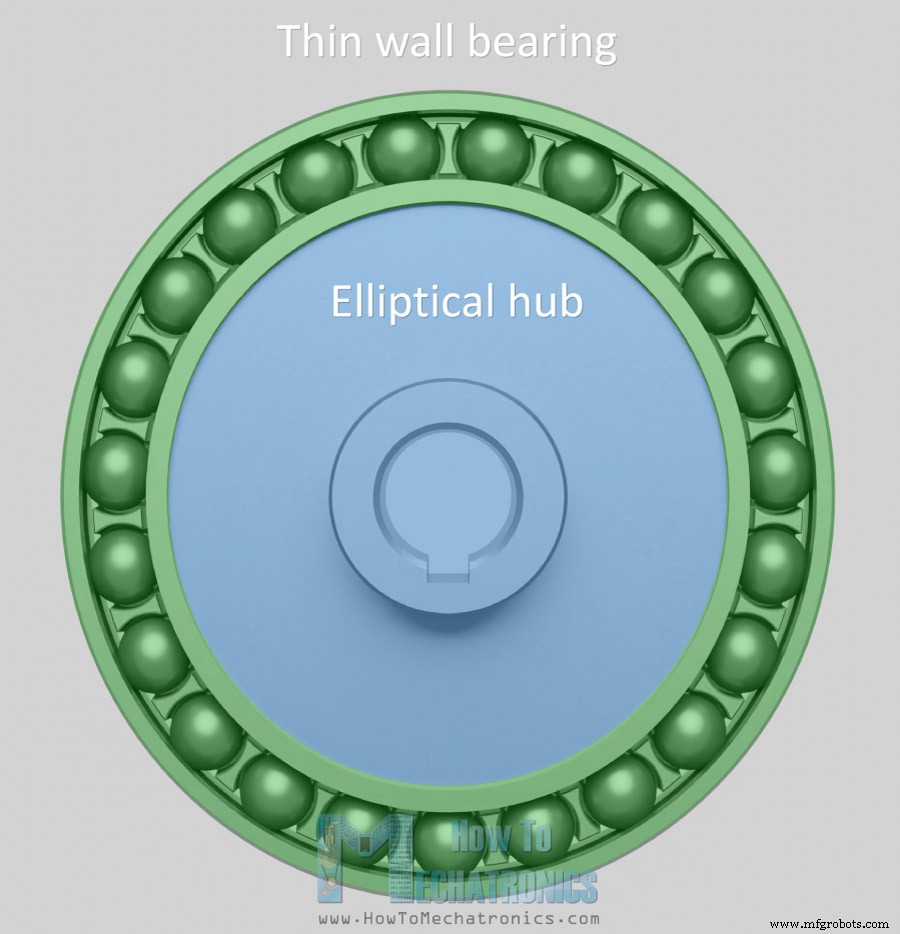

Der Wellengenerator hat eine elliptische Form und besteht aus einer elliptischen Nabe und einem speziellen dünnwandigen Lager, das der elliptischen Form der Nabe folgt. Dies ist der Eingang des Zahnradsatzes und mit der Motorwelle verbunden.

Wenn sich der Wellengenerator dreht, erzeugt er eine Wellenbewegung.

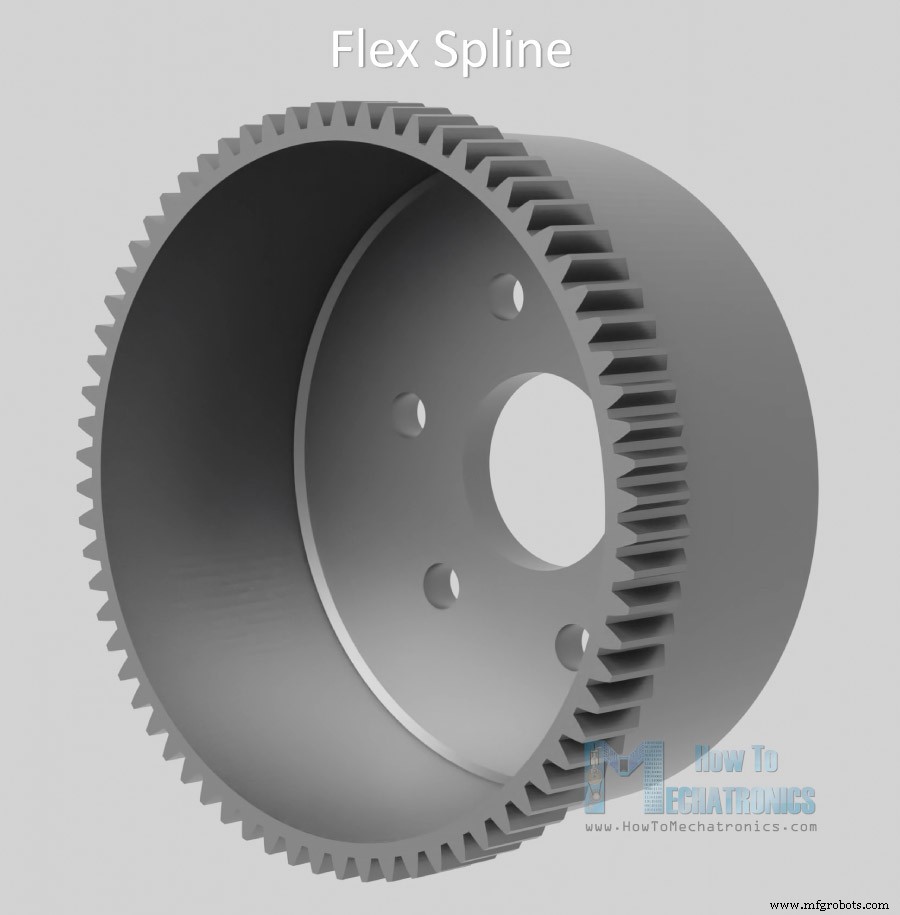

Der Flex-Spline hat die Form einer zylindrischen Schale und besteht aus einem flexiblen, aber torsionssteifen legierten Stahlmaterial. Die Seiten der Tasse sind sehr dünn, aber der Boden ist dick und steif.

Dadurch kann das offene Ende des Bechers flexibel sein, aber das geschlossene Ende ziemlich starr, und daher können wir es als Ausgang verwenden und den Ausgangsflansch daran anschließen. Der Flex-Spline hat Außenzähne am offenen Ende des Bechers.

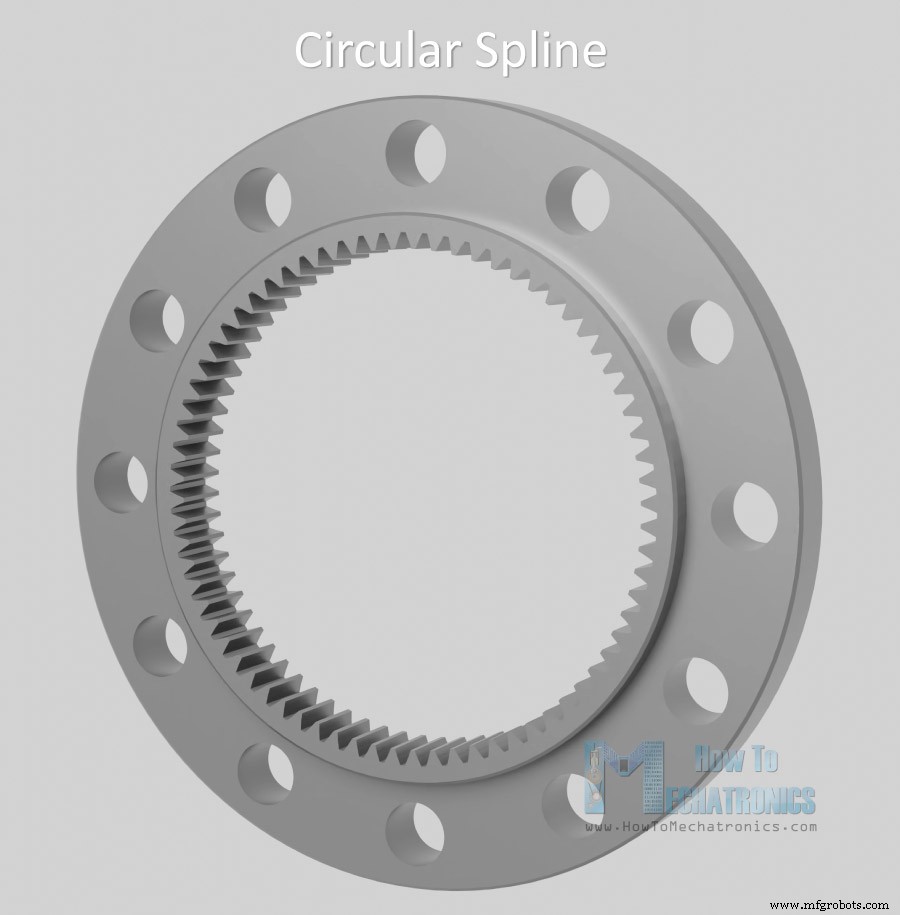

Der Circular Spline hingegen ist ein starrer Ring mit Zähnen auf der Innenseite. Der Circular Spline hat zwei Zähne mehr als der Flex Spline, der eigentlich das Schlüsseldesign des Wellgetriebesystems ist.

Wenn wir also den Wellengenerator in den Flex-Spline einfügen, nimmt der Flex-Spline die Form des Wellengenerators an.

Wenn sich der Wellengenerator dreht, verformt er radial das offene Ende des Flex Spline. Der Wave-Generator und der Flex-Spline werden dann in den Circular Spline eingesetzt, wodurch die Zähne ineinander greifen.

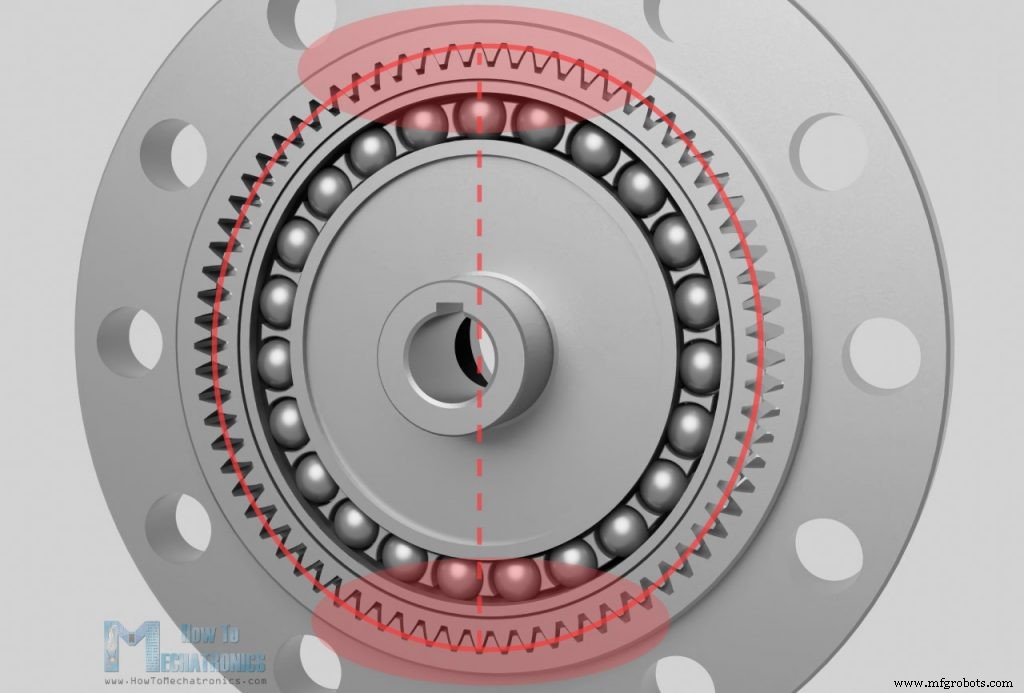

Aufgrund der elliptischen Form des Flex-Splines greifen die Zähne nur in zwei Bereichen auf den gegenüberliegenden Seiten des Flex-Splines ineinander, und zwar quer zur Hauptachse der Wellengenerator-Ellipse.

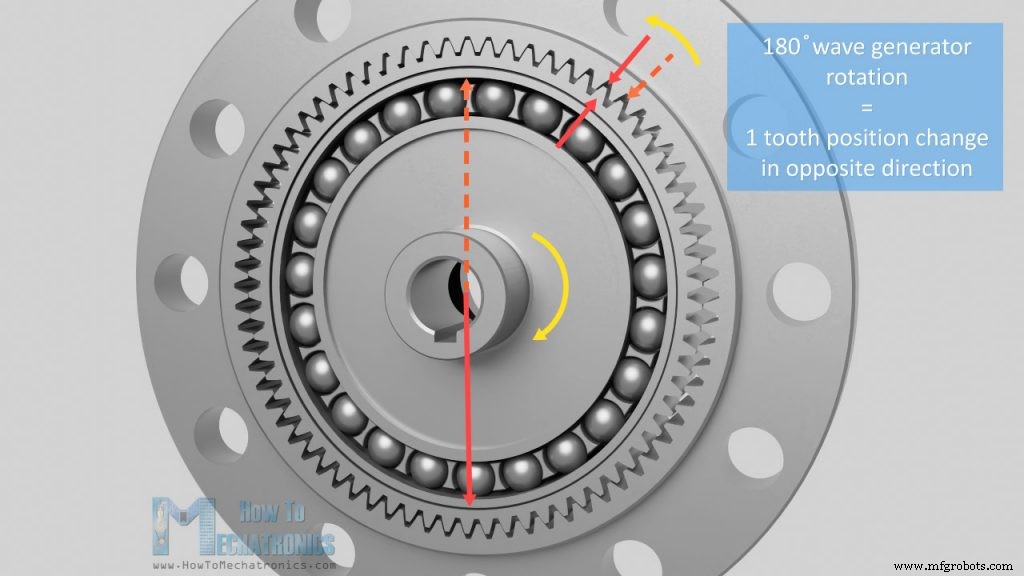

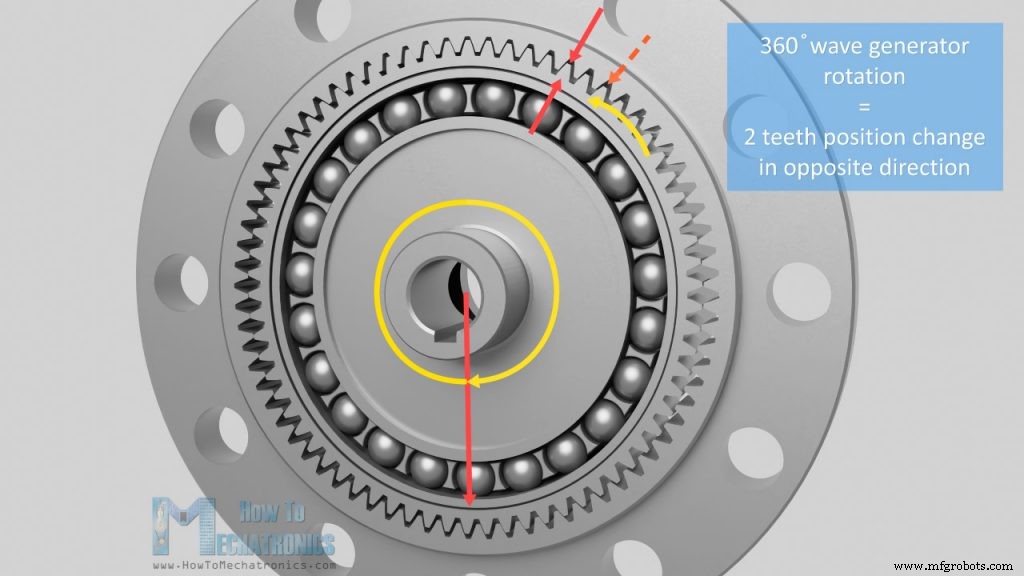

Wenn sich nun der Wave-Generator dreht, ändern die Flex-Spline-Zähne, die mit denen des Circular Spline in Eingriff stehen, langsam ihre Position. Aufgrund der unterschiedlichen Zähnezahl zwischen dem Flex-Spline und dem Circular-Spline bewirkt der Zahneingriff bei jeder 180-Grad-Drehung des Wave-Generators, dass sich der Flex-Spline relativ zum Wave-Generator um einen kleinen Betrag nach hinten dreht. Mit anderen Worten, bei jeder 180-Grad-Drehung des Wellengenerators rücken die Flex-Spline-Zähne, die in den Circular Spline eingreifen, nur um einen Zahn vor.

Bei einer vollen Drehung des Wellengenerators um 360 Grad ändert der Flex-Spline also seine Position oder rückt um zwei Zähne vor.

Wenn der Flex-Spline beispielsweise 200 Zähne hat, muss der Wellengenerator 100 Umdrehungen machen, damit der Flex-Spline 200 Zähne vorrückt, oder das ist nur eine einzige Umdrehung für den Flex-Spline. Das ist ein Verhältnis von 100:1. In einem solchen Fall hat der Circular Spline 202 Zähne, da die Circular Spline Zähnezahl immer um zwei größer ist als die Flex Spline Zähne.

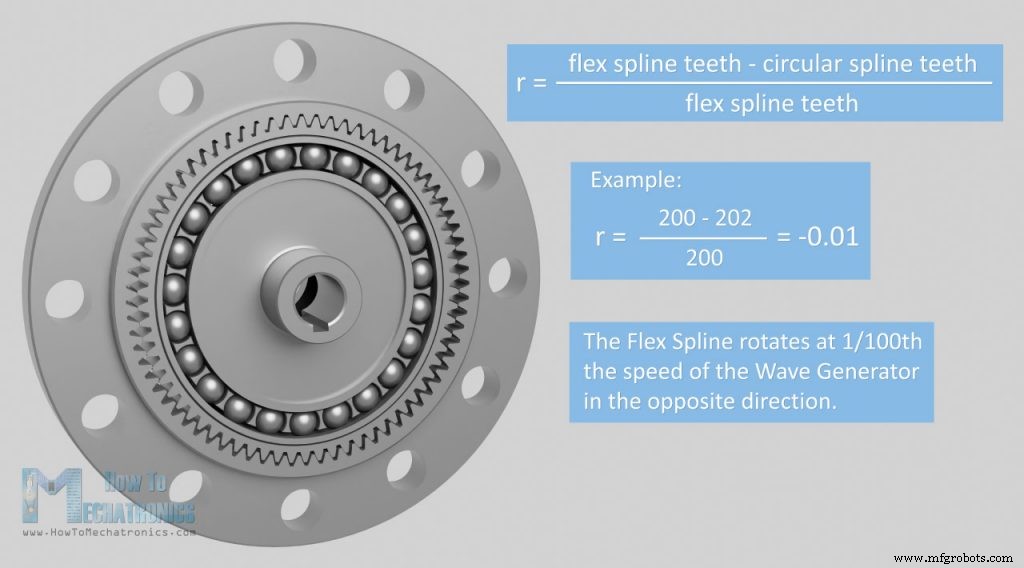

Wir können das Untersetzungsverhältnis einfach mit der folgenden Formel berechnen. Das Verhältnis ist gleich den Flex-Spline-Zähnen – Circular-Spline-Zähnen dividiert durch die Flex-Spline-Zähne.

Bei dem Beispiel mit 200 Zähnen auf dem Flex-Spline und 202 Zähnen auf dem Circular Spline beträgt das Untersetzungsverhältnis also -0,01. Das ist 1/100 der Geschwindigkeit des Wellengenerators und der Minus-Seufzer zeigt an, dass die Ausgabe in die entgegengesetzte Richtung erfolgt.

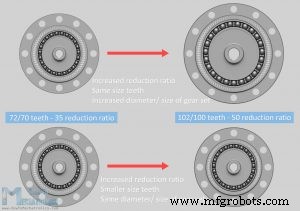

Wir können unterschiedliche Untersetzungsverhältnisse erhalten, indem wir die Anzahl oder die Zähne ändern.

Wir können dies erreichen, indem wir entweder den Durchmesser des Mechanismus ändern, während die Zähne die gleiche Größe haben, oder indem wir die Größe der Zähne ändern und dabei die Größe und das Gewicht des Zahnradsatzes beibehalten.

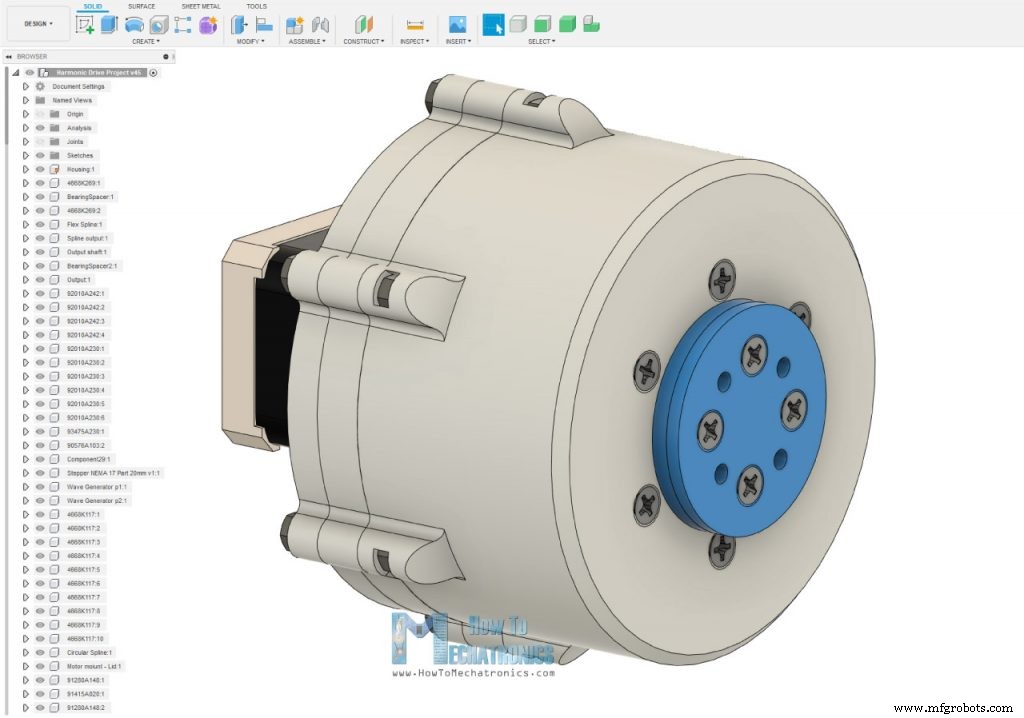

Ok, jetzt, da wir die Theorie hinter dem Strain Wave Gear kennen, möchte ich Ihnen zeigen, wie ich eines entworfen habe, damit wir es einfach mit einem 3D-Drucker bauen können.

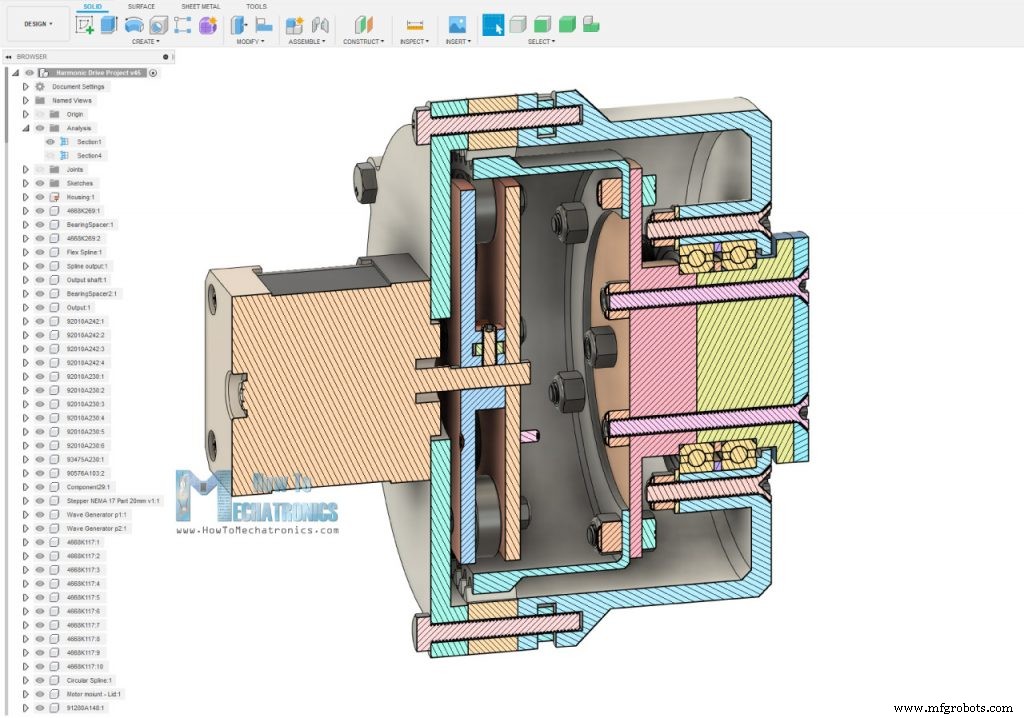

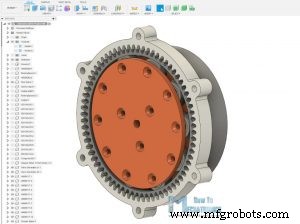

Ich habe dieses Modell des Strain Wave Gear mit Fusion 360 entworfen. Alle diese Teile können 3D-gedruckt werden, also brauchen wir nur einige Schrauben und Muttern und einige Lager, um die Montage abzuschließen. Als Eingang habe ich mich für einen NEMA 17-Schrittmotor entschieden.

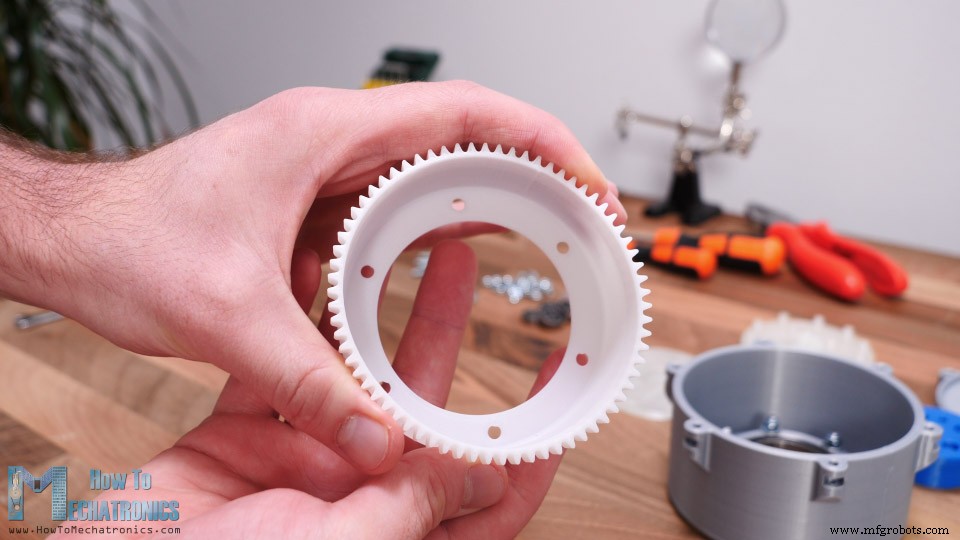

So habe ich die 3 Schlüsselelemente des Strain Wave Gear entworfen, den Circular Spline, den Flex Spline und den Wellengenerator. Da 3D-Drucker ihre eigenen Grenzen haben, wie gut, genau und präzise drucken kann, musste ich mich zuerst für das Modul der Zahnräder entscheiden oder wie groß oder klein die Zähne sein werden. Ich habe für den Circular Spline ein Modul von 1,25 und 72 Zähnen gewählt.

Natürlich muss der Flex Spline 2 Zähne weniger haben, oder das sind 70 Zähne. Das ergibt ein Übersetzungsverhältnis von 35:1 bei einer relativ kleinen Größe des Zahnradsatzes.

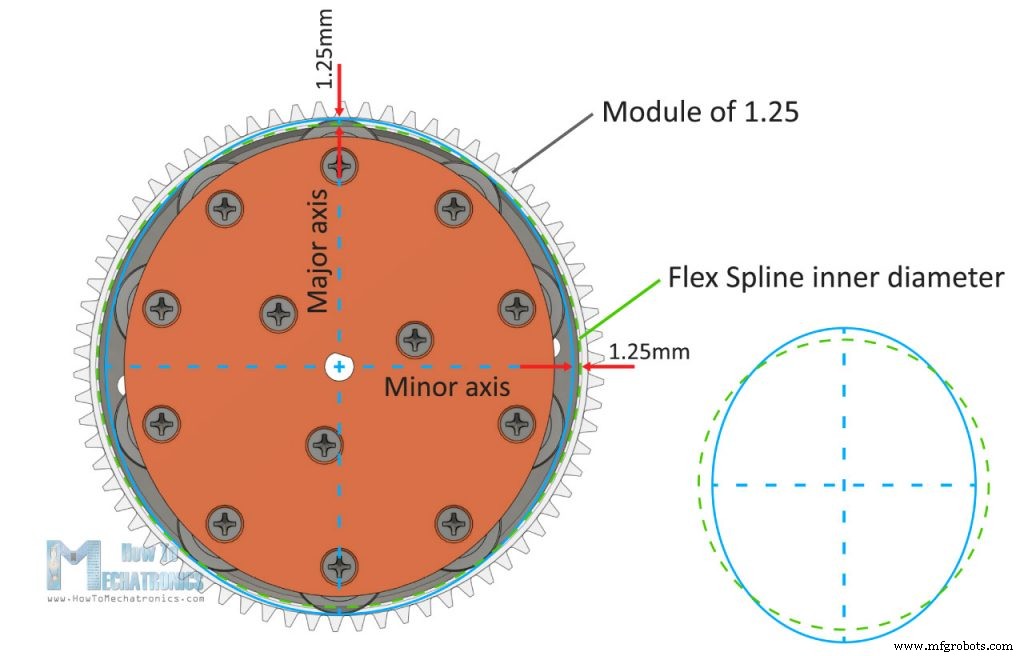

Was den Wellengenerator betrifft, so können wir die zuvor erwähnten speziellen Dünnwandlager nicht wirklich verwenden, da sie nicht leicht zu finden sind. Stattdessen verwenden wir normale Kugellager, die um den Umfang einer Ellipse herum angeordnet sind. Die Abmessungen der Ellipse sollten entsprechend den Abmessungen der Innenwand des Flex-Splines erfolgen.

Ich habe den Hauptachsenradius der Ellipse um 1,25 mm größer gemacht als den Radius der Innenwand des Flex-Splines. Andererseits ist der Radius der Nebenachse der Ellipse um 1,25 mm kleiner.

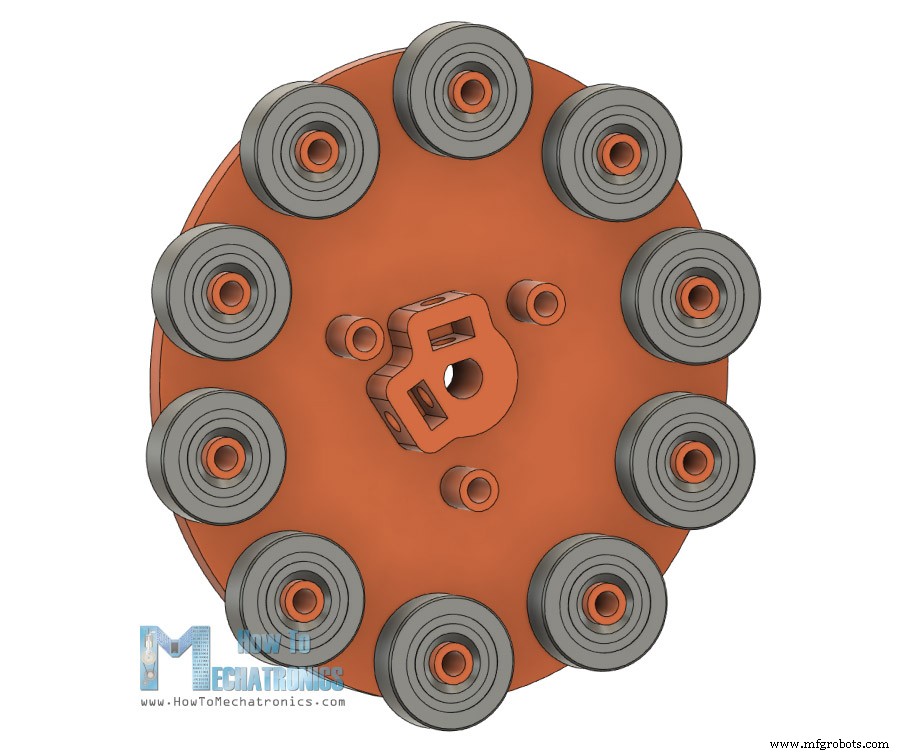

Der Wellengenerator wird aus zwei Teilen bestehen, an denen die 10 Lager einfach befestigt werden können. Einer dieser Abschnitte verfügt auch über eine Wellenkupplung, die zum Befestigen des NEMA 17-Schrittmotors geeignet ist.

Der Rest der Teile ist um diese 3 Schlüsselkomponenten herum konstruiert. Auf der Ausgangsseite des Gehäuses setzen wir zwei Lager mit 47 mm Außendurchmesser ein und befestigen sie mit Hilfe einiger Schrauben und Muttern.

Der Abtriebsflansch besteht aus zwei Teilen, die mit Schrauben und Muttern verbunden sind, sodass wir ihn einfach an den beiden Lagern befestigen können.

STL-Dateien, die unten für den 3D-Druck benötigt werden.

Sie können dieses 3D-Modell herunterladen und es in Ihrem Browser auf Thangs erkunden.

Laden Sie das 3D-Modell bei Thangs herunter.

Für den 3D-Druck benötigte STL-Dateien:

Siehe auch: Die besten 3D-Drucker für Anfänger und Entwickler [Aktualisierung 2021]

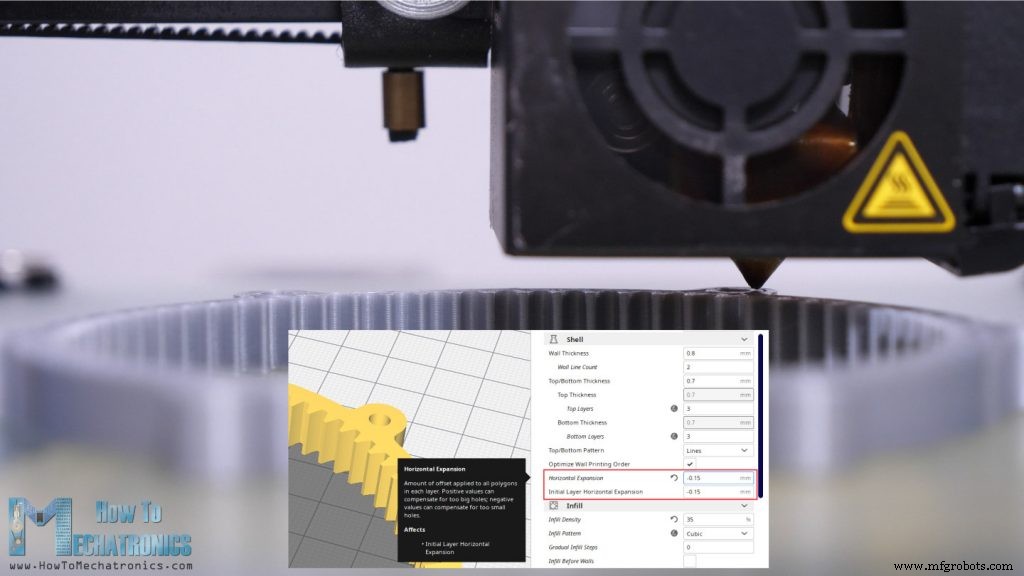

Ok, jetzt ist es an der Zeit, die Teile in 3D zu drucken. Beim 3D-Druck der Zahnräder ist es wichtig, die horizontale Erweiterungsfunktion in Ihrer Slicing-Software zu verwenden.

Ich habe meine auf -0,15 mm eingestellt und eine relativ anständige Genauigkeit auf den Drucken erhalten. Beachten Sie, dass dies von Drucker zu Drucker unterschiedlich sein kann. Wenn wir diese Funktion nicht verwenden, werden die Drucke aufgrund der Ausdehnung des Filaments beim Drucken etwas größer, und die Teile oder die Zahnräder können nicht richtig ineinandergreifen.

Ich habe meinen Creality CR-10 3D-Drucker zum Drucken aller Teile verwendet, und ich denke, dass er in Anbetracht seines Preises gute Arbeit geleistet hat.

Hier sind also alle 3D-gedruckten Teile.

Wir brauchen nur ein paar Schrauben, Muttern und einige Lager, um den Zusammenbau des Harmonic Drive abzuschließen.

Hier ist eine vollständige Liste aller Komponenten:

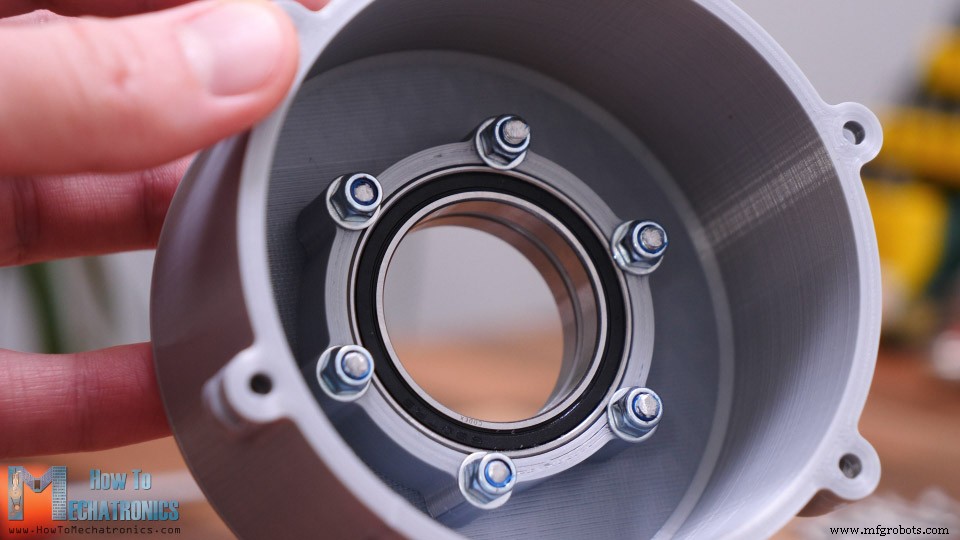

Ich begann die Montage, indem ich die beiden Abtriebslager in das Gehäuse einsetzte. Die Lager haben 47 mm Außendurchmesser und 35 mm Innendurchmesser. Wie ich schon sagte, habe ich beim Schneiden der Teile eine horizontale Ausdehnungskompensation von -0,15 mm verwendet, sodass die Lager ziemlich fest im Gehäuse sitzen.

Zwischen den beiden Lagern platzierte ich 1,5 mm 3D-gedruckte Distanzringe. Zur Befestigung der Lager am Gehäuse benötigen wir sechs M4 Senkkopfschrauben mit 25mm Länge. Wir werden auch M4-Unterlegscheiben verwenden, die den Außenring des Lagers gerade genug berühren und so das Lager am Gehäuse befestigt halten.

Als nächstes kommt der Flex-Spline. Die Wände des Bechers sind nur 1,2 mm dick, sodass er trotz PLA-Druck am offenen Ende immer noch flexibel ist.

Am geschlossenen Ende des Flex-Splines können wir den Abtriebsflansch mit sechs M4-Schrauben befestigen. Einmal gesichert, ist der Flex-Spline jetzt etwas weniger flexibel als zuvor, aber das nahe Ende ist jetzt ziemlich starr.

Als nächstes müssen wir den Flex-Spline durch das Lager einsetzen. Der Abtriebsflansch geht halb durch das erste Lager. Auf der anderen Seite setzen wir den anderen Teil des Abtriebsflansches ein, der genau zwischen die beiden Lager passt.

Ich fuhr fort, indem ich vier M4-Muttern in die Schlitze auf der Abtriebswelle setzte. Diese Muttern dienen zum Befestigen oder Verbinden von Dingen mit dem Ausgang des Zahnradsatzes.

Um die Abtriebswelle fertig zu stellen, habe ich ein weiteres Teil darüber gelegt, das die Muttern abdeckt, und mit 4 M4-Schrauben mit 40 mm Länge kann ich die beiden Abtriebsteile schließlich zusammen sichern. Jetzt können das Flex Spline und die Abtriebswelle frei und gleichzeitig am Gehäuse befestigt werden.

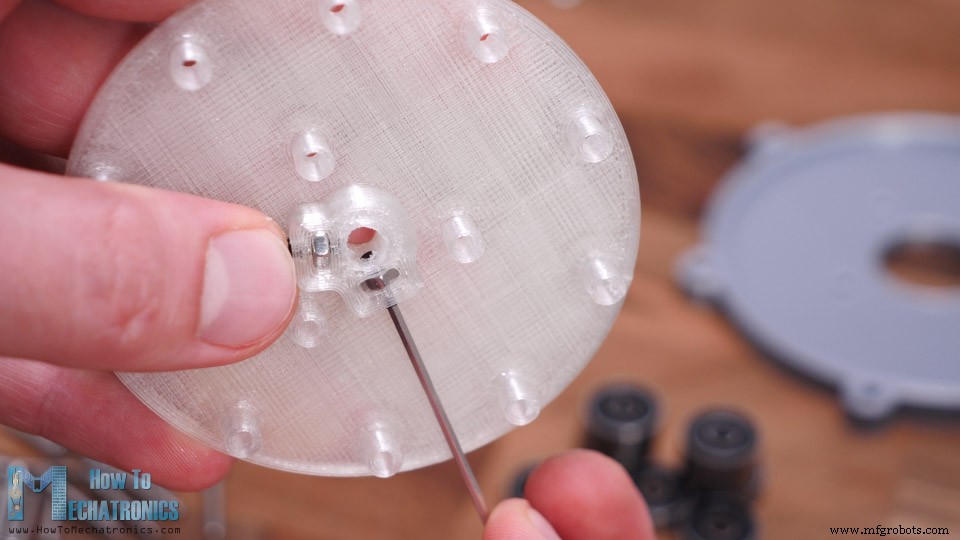

Ok, als nächstes haben wir den Circular Spline, der zusammen mit dem Getriebedeckel und der Motorhalterung am Gehäuse befestigt wird. Aber bevor wir das tun, müssen wir den Wellengenerator zusammenbauen. Hier müssen wir zuerst zwei M3-Muttern einsetzen. Diese Muttern dienen zur Befestigung des Wellengenerators an der Motorwelle mit zwei Madenschrauben.

Als nächstes können wir mit dem Einsetzen der 10 Lager beginnen. Wir können hier erkennen, wie die Lager mit der kleinen Kante an der Unterseite der Wellen nur ein wenig von der Wand entfernt sind. Der andere Teil des Wellengenerators hat auch solche Kanten, damit die Lager die Wand nicht berühren. Wir werden die Lager und eigentlich den gesamten Wellengenerator mit 16 mm langen M3-Schrauben und einigen Muttern befestigen.

Als nächstes müssen wir den Wellengenerator am Motor befestigen, aber bevor wir das tun, müssen wir den Motor an der Motorhalterung und dem Deckel des Zahnradsatzes befestigen. Der Wellengenerator sollte 2 mm vom Motordeckel entfernt sein, daher habe ich beim Einsetzen des Wellengenerators zwei Unterlegscheiben als Führung verwendet. Dann müssen wir nur noch die Madenschrauben anziehen, die so positioniert sind, dass sie zwischen den Lagern erreicht werden können.

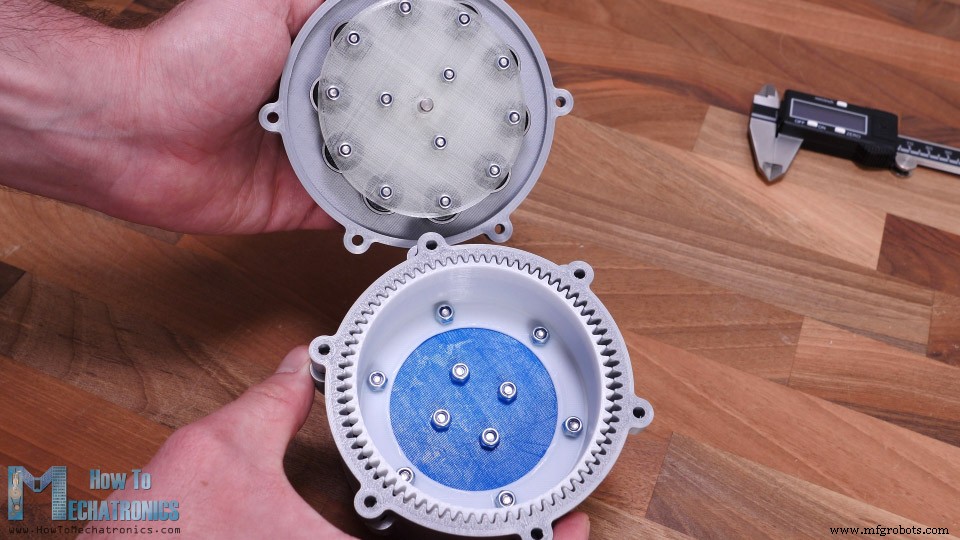

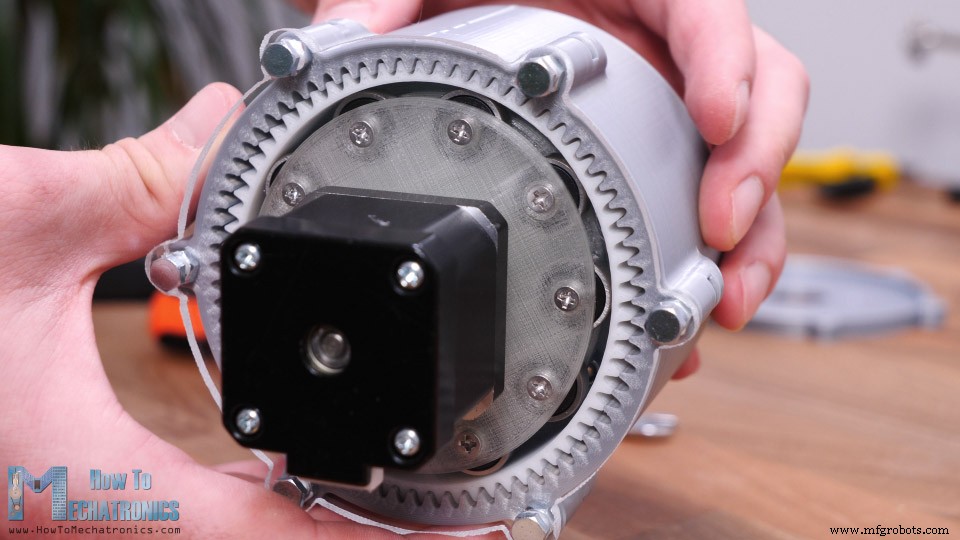

Schließlich können wir den Wellengenerator in den Flex-Spline einsetzen und alles miteinander verbinden. Wir sollten zuerst den mit dem Circular Spline zu vernetzenden Flex-Spline in einer elliptischen Form anpassen und dann den Wave-Generator in der gleichen Richtung einfügen.

Um ehrlich zu sein, kann es etwas schwierig sein, dies anzupassen, da wir aufgrund der Motorhalterung keine Kontrolle über den Flex Spline haben. Ich hätte das etwas anders gestalten können, aber ich denke, es ist immer noch gut genug für Demonstrationszwecke.

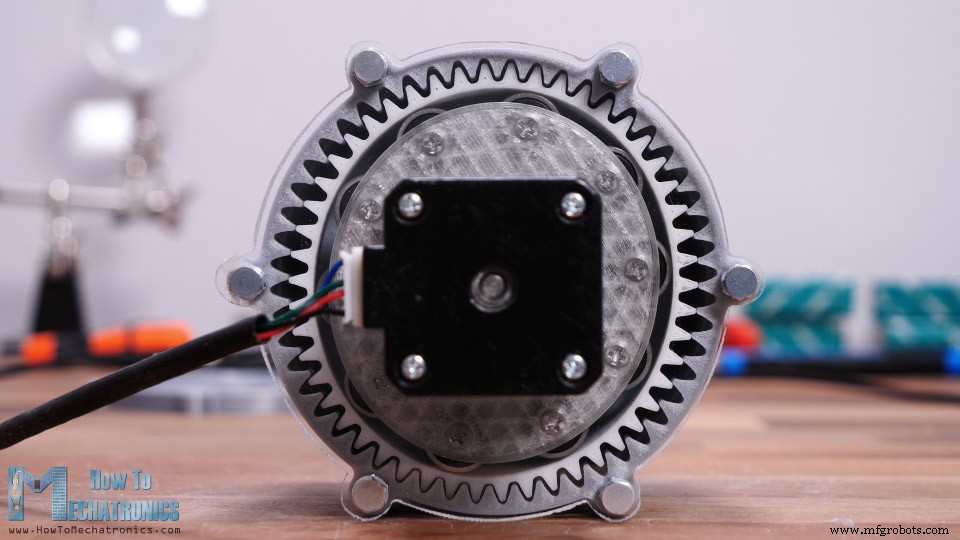

Jetzt müssen nur noch M4-Muttern in diese Gehäusebuchsen gesteckt und sowohl die Zirkularverzahnung als auch der Wave-Generator am Gehäuse befestigt werden.

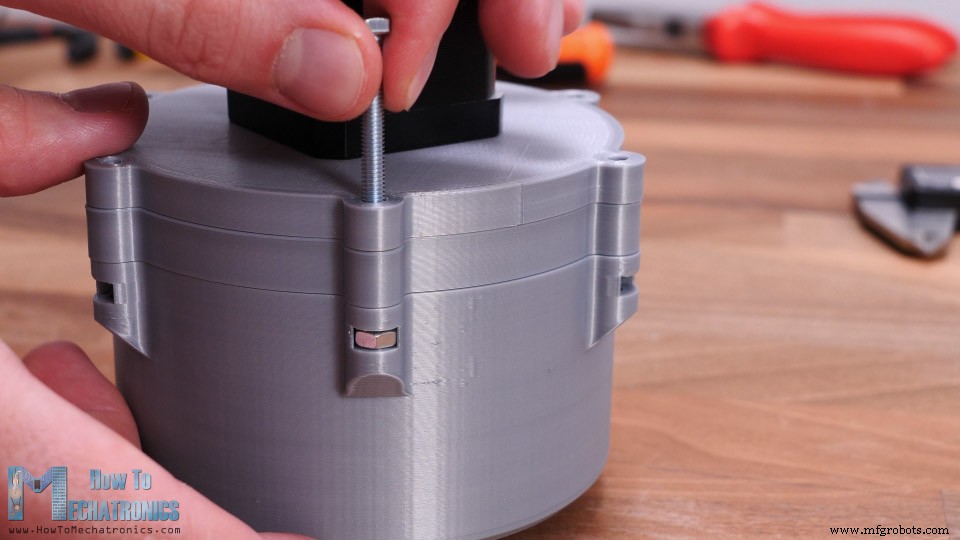

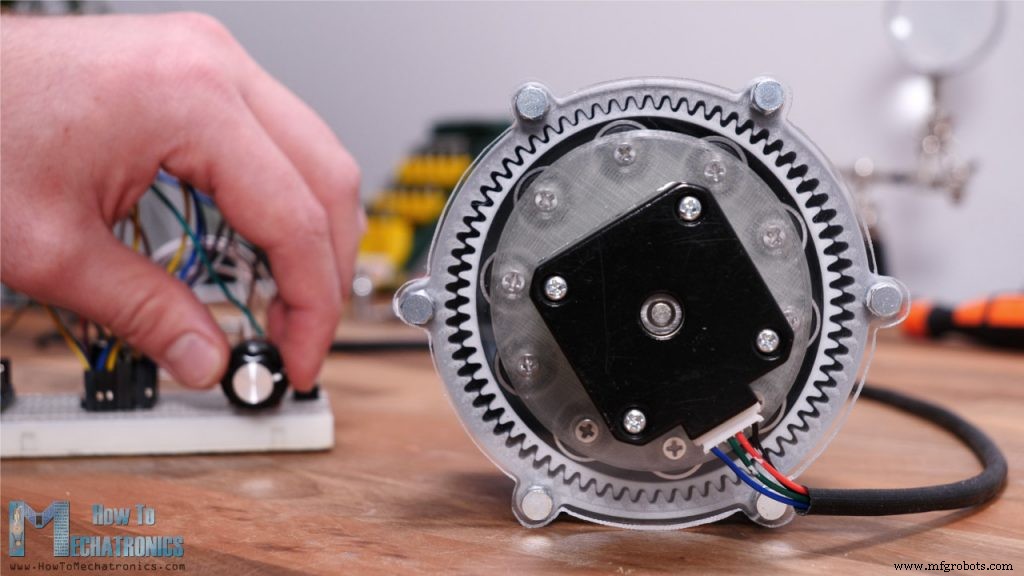

Und fertig ist unser Strain Wave Gear oder Harmonic Drive. Aber als ich fertig war, dachte ich, dass es ziemlich langweilig ist, den Zahnradsatz so fertigzustellen, weil wir nichts sehen können, außer einer langsam rotierenden Abtriebswelle. Dort habe ich mich entschieden, den 3D-gedruckten Deckel des Zahnradsatzes durch einen Acryldeckel zu ersetzen, damit wir auch sehen können, was im Inneren vor sich geht.

Ich hatte eine 4 mm starke Acrylplatte, also habe ich die Form des Deckels darauf markiert und mit einer Handsäge die Form grob ausgeschnitten.

Dann habe ich mit einer Raspel die Form des Acryls fein abgestimmt. Die Löcher habe ich mit einem 3mm Bohrer und das große Loch für den Motor mit einem 25mm Forstnerbohrer gemacht. Die Form kam am Ende ziemlich anständig heraus.

Ich habe den Motor und den Wellengenerator wie zuvor gezeigt wieder zusammengebaut. Wir können hier anmerken, dass ich einige Muttern zwischen dem Acryl und dem Gehäuse hinzugefügt habe, um den richtigen Abstand zu erhalten, wie es zuvor der Deckel hatte.

Jetzt sieht dieser Ausrüstungssatz viel cooler aus.

Ich habe den Schrittmotor an ein Arduino angeschlossen, damit ich die Motorgeschwindigkeit und -richtung steuern kann, um besser zu untersuchen und zu sehen, wie das System funktioniert.

Hier ist es also. Jetzt können wir sehen, wie der Harmonic Drive im wirklichen Leben funktioniert. In diesem Fall ist die Ausgangswelle 35-mal langsamer als die Eingangswelle.

Hier habe ich einen Zahn des Flex-Splines mit roter Farbe markiert, damit wir ihn besser verfolgen und ein Gefühl für die Bewegung des Flex-Splines bekommen können. Um ehrlich zu sein, macht es Spaß, sich anzusehen, wie das Ding funktioniert.

Allerdings stellen wir fest, dass der Flex-Spline manchmal ruckelt oder die Bewegung nicht ganz so flüssig ist. Dafür gibt es mehrere Gründe. Bei dieser Konfiguration besteht das Problem darin, dass ich die Acryl-Motorhalterung von Hand gefertigt habe, sodass der Motor nicht perfekt in der Mitte montiert ist. Bei Verwendung der originalen 3D-gedruckten Motorhalterung ist die Bewegung viel flüssiger.

Wir können auch feststellen, dass unser Harmonic Drive weit davon entfernt ist, spielfrei zu sein. Das liegt, wie ich bereits sagte, an den Einschränkungen dieser Art von 3D-Druckern und daran, wie gut sie drucken können. Es geht nicht nur darum, wie gut das Profil des Zahns gedruckt werden kann, sondern auch, wie genau die Gesamtabmessungen sind. Hier habe ich zum Beispiel ein Isolierband auf der Innenseite des Flachskeils verwendet, das nur 0,18 mm dick ist, und damit bessere Ergebnisse erzielt.

Ich denke, es geht also darum, die Drucke zu testen und zu optimieren, um bessere Ergebnisse zu erzielen. Ich habe auch versucht, die Zahnräder mit einem Modul von 1,75 zu drucken, aber ich habe keine guten Ergebnisse erzielt.

Tatsächlich war die Bewegung bei Verwendung des originalen 3D-gedruckten Deckels glatter, aber immer noch nicht gut genug.

Ich habe auch versucht, ein paar Gewichte zu heben. Bei einem Abstand von 25 cm konnte er 1,25 kg heben. Das ist ein Drehmoment von etwa 3 Nm, das mindestens 10-mal höher ist als die Nennleistung dieses NEMA 17-Schrittmotors.

Das ist so ziemlich alles für dieses Video. Ich möchte nur hinzufügen, dass dieses Getriebesystem leicht so konstruiert werden kann, dass es eine Hohlwelle hat, was für Roboteranwendungen sehr praktisch ist. Daher werde ich vielleicht Harmonic Drives in einigen meiner zukünftigen Videos verwenden, wenn ich einige Roboterprojekte mache.

Ich hoffe, dir hat dieses Video gefallen und du hast etwas Neues gelernt. Vergessen Sie nicht, sich anzumelden, und besuchen Sie für weitere Tutorials und Projekte HowToMechatronics.comWas ist Strain Wave Gear?

Wie es funktioniert

Strain Wave Gear – Harmonic Drive 3D-Modell

3D gedrucktes Dehnungswellengetriebe – Harmonic Drive

Industrietechnik

- Sundance:Eingebettetes VCS-1-Prozessormodul für Präzisionsroboteranwendungen

- Was ist 3D-Druck? Arbeitsprinzip | Typen | Anwendungen

- Autsch! 5 Tipps zur Vermeidung von Rohrbelastungen

- Ein Überblick für Anfänger:Was ist Metallverarbeitung?

- ETSI will Standards für IoT-Anwendungen in der Notfallkommunikation festlegen

- Was ist eine Fräsmaschine und wofür wird sie verwendet?

- Wofür werden pneumatische Stellantriebe verwendet? Arten, Anwendungen und Verwendungen

- Wofür wird Monel verwendet?

- Was sind die häufigsten Anwendungen für Wechselstrom?

- Was sind die Auswahlkriterien für die Auswahl eines Untersetzungsgetriebes?