Unterschied zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs

Herkömmliche Bearbeitungs- oder Metallschneidevorgänge werden durchgeführt, um überschüssige Materialschichten allmählich von dem Werkstück zu entfernen, um ihm die beabsichtigte Form, Abmessung und Endbearbeitung zu verleihen. Der Materialabtrag erfolgt mit Hilfe eines kleinen Geräts namens Cutter oder Schneidwerkzeug. Während der Bearbeitung wird sowohl die Schneide als auch das Werkstück mit Hilfe verschiedener Anordnungen starr an der Werkzeugmaschine montiert. Zum kontinuierlichen Abscheren von Material ist auch eine Relativgeschwindigkeit zwischen Fräser und Werkstück erforderlich, die durch Schnittgeschwindigkeit, Vorschub und Schnitttiefe vermittelt wird. Der Cutter komprimiert tatsächlich eine dünne Materialschicht und entfernt sie allmählich in Form von Spänen. Die richtige Geometrie einschließlich scharfer Schneidkante(n) und kompatiblem Material ist ebenfalls unabdingbar für einen ununterbrochenen und effizienten Materialabtrag.

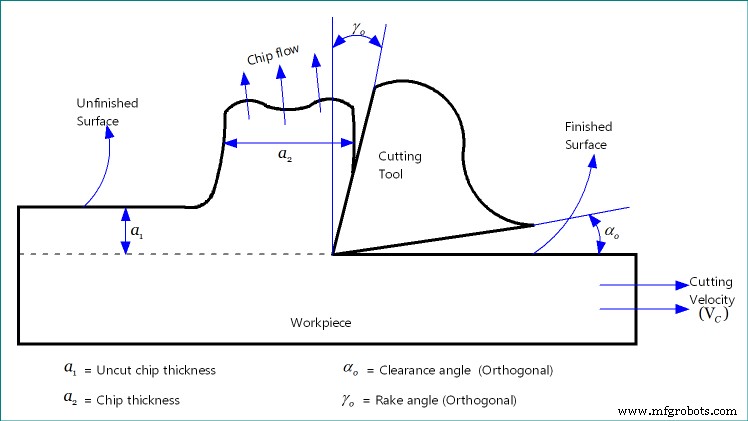

Die Geometrie eines Schneidwerkzeugs gibt die Neigung oder Ausrichtung verschiedener Werkzeugspitzenflächen an. Das Schneidwerkzeug besteht aus drei Werkzeugspitzenflächen – Spanfläche, Hauptflankenfläche und Hilfsflankenfläche. Verschiedene Winkel werden verwendet, um die Neigung solcher Oberflächen in verschiedene Richtungen anzuzeigen. Es gibt auch mehrere nationale und internationale Normen, die verschiedene Merkmale eines Fräsers, einschließlich verschiedener Winkel, klar definieren. Solche Informationen werden auf besondere Weise gesammelt, um sie in Form einer Werkzeugsignatur darzustellen. Es werden auch mehrere Ebenen verwendet, um eine eindeutige Messung dieser Winkel zu unterstützen. Im Allgemeinen wird die Neigung der Spanfläche durch den Spanwinkel angegeben; während die Neigung der Flankenfläche durch den Freiwinkel angegeben wird.

Per Definition Spanwinkel ist der Ausrichtungswinkel der Spanfläche des Fräsers von der Referenzebene und gemessen auf einer anderen Ebene. Es kann einen positiven, negativen oder sogar Nullwert haben; variiert jedoch normalerweise zwischen +15° und –15°. Es ist ein entscheidender Winkel, der die Stärke der Werkzeugspitze, die Schnittkraft, den Stromverbrauch, die Scherverformung und auch die Bearbeitbarkeit bestimmt. Andererseits Freiwinkel ist der Neigungswinkel der Flankenfläche des Fräsers vom Geschwindigkeitsvektor und gemessen auf einer anderen Ebene. Er muss einen positiven Wert haben und liegt in der Regel zwischen +3° bis +15°. Nachfolgend sind verschiedene Unterschiede zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs tabellarisch aufgeführt.

Tabelle:Unterschiede zwischen Spanwinkel und Freiwinkel

| Spanwinkel | Freiwinkel |

|---|---|

| Die Neigung der Spanfläche des Fräsers wird durch den Spanwinkel angegeben. | Die Neigung der Flankenfläche des Fräsers wird durch den Freiwinkel angegeben. |

| Spanwinkel kann negativ, null oder positiv sein. | Freiwinkel muss einen positiven Wert haben. Er darf nicht negativ oder Null sein. |

| Es beeinflusst den Spanfluss und die Scherverformung, hat aber einen unbedeutenden Einfluss auf die Oberflächenqualität und -genauigkeit. | Es beeinflusst direkt die Oberflächenqualität und -genauigkeit, spielt aber keine Rolle beim Spanfluss und der Scherverformung. |

| Aufbauschneide (BUE) kann den Spanwinkel ungünstig verändern. | BUE kann den Freiwinkel nicht ändern. |

Grundlegender Zweck: Der Spanwinkel zeigt die Neigung der Spanfläche des Schneidwerkzeugs von der Bezugsebene an. Da die Spanfläche die Spanflussfläche ist, gibt der Spanwinkel auch die Spanflussrichtung an. Andererseits zeigt der Freiwinkel die Neigung der Flankenfläche des Schneidwerkzeugs gegenüber dem Schnittgeschwindigkeitsvektor an. Dieser Winkel hat keinen direkten Einfluss auf den Spanfluss. Beide Winkel können jedoch auf verschiedenen Ebenen (Richtungen) gemessen werden, um klare Aussagen über die Neigung der entsprechenden Oberflächen zu erhalten.

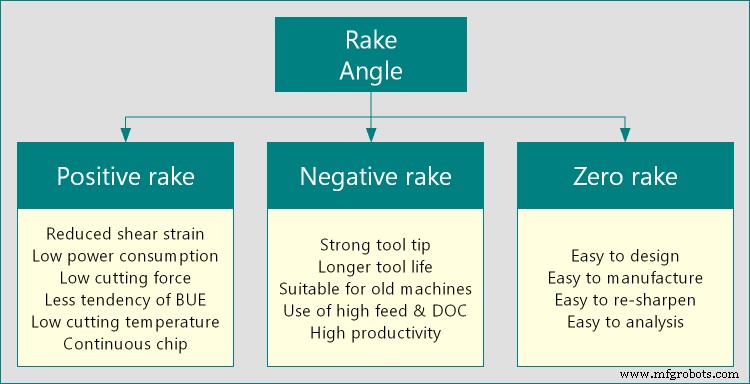

Wert dieser Winkel: Ein Fräser kann einen positiven, negativen oder Null-Spanwinkel haben, jeder hat eine besondere Bedeutung und Vorteile für die Bearbeitungsleistung. Beispielsweise bietet ein positiver Spanwinkel eine scharfe Schneidkante, sodass das Scheren reibungslos und mit minimalem Kraftaufwand erfolgt. Alternativ bietet ein negativer Spanwinkel eine stärkere Werkzeugspitze und somit kann das Werkzeug einer höheren Schnittkraft widerstehen. Der Freiwinkel des Schneidwerkzeugs kann jedoch nicht negativ oder sogar null sein, da in solchen Szenarien die Freifläche des Werkzeugs an der fertigen Oberfläche des Produkts reibt. Typischerweise variiert der Spanwinkel zwischen +15° bis –15° und der Freiwinkel variiert zwischen +3° bis +15°.

Rolle auf Chipabweichung, Produktqualität und Genauigkeit: Der Spanwinkel beeinflusst direkt die Spanflussrichtung und die Scherverformung der Späne. Ein negativer Spanwinkel erhöht die Scherverformung und damit die Spandicke. Der Chip-Reduktionskoeffizient, abgekürzt als CRC, wird bei negativem Span ebenfalls höher sein. Es spielt jedoch eine unbedeutende Rolle für die Qualität und Maßhaltigkeit des bearbeiteten Bauteils. Der Freiwinkel spielt bei solchen Faktoren eine entscheidende Rolle. Niedrigere Freiwinkel können die Oberflächenqualität aufgrund extremer Reibung zwischen der fertigen Oberfläche des Werkstücks und der Freifläche des Fräsers stark beeinträchtigen.

Mechanik der Bearbeitung und Rolle des Spanwinkels: Der Spanwinkel beeinflusst direkt oder indirekt eine Vielzahl von Faktoren, darunter Scherbelastung, Schnittkraft, Bearbeitungsdrehmoment oder -schub, Stromverbrauch, Art und Farbe der Späne usw. Tatsächlich ist er ein wichtiger Parameter in der gesamten Bearbeitungsmechanik. Der Freiwinkel spielt bei einer solchen Analyse eine unbedeutende Rolle.

Aufbaukante (BUE) und ihre Wirkung: Während der Bearbeitung von duktilen Materialien mit längerem Span-Werkzeug-Kontakt kann ein Embryo von Werkstück- oder Spanmaterial an der Werkzeugspitze an der günstigsten Stelle haften bleiben und anschließend wachsen, bis er größer wird und die fließenden Späne mitreißt. Ein solches unerwünschtes Vorhandensein von Material an der Werkzeugspitze ändert den Spanwinkel auf einen stark negativen. Als Ergebnis können Scherverformung und Schneidkraft zunehmen, was normalerweise unerwünscht ist. Der Freiwinkel bleibt jedoch durch BUE unverändert.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen Spanwinkel und Freiwinkel vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Bearbeitung und Werkzeugmaschinen von A. B. Chattopadhyay (1 st Auflage, Wiley).

- Was ist der Spanwinkel beim Schneidwerkzeug? Namen, Effekte, Funktionen &Werte von minaprem.com.

- Bildquelle:www.minaprem.com.

Industrietechnik

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Einzelpunktschneider und Mehrpunktschneider

- Unterschied zwischen Spanfläche und Flankenfläche des Schneidwerkzeugs

- Unterschied zwischen positivem Spanwinkel und negativem Spanwinkel

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Bearbeitung und Schleifen

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Unterschied zwischen Weichholz-Sperrholz und Hartholz-Sperrholz