Unterschied zwischen Drehprozess und Fräsprozess

Die maschinelle Bearbeitung oder das Metallschneiden ist ein subtraktiver Herstellungsprozess, der hauptsächlich verwendet wird, um unerwünschtes Material vom Werkstück zu entfernen, um die Maßhaltigkeit und Toleranz zu verbessern. Im Laufe der Jahrhunderte wurden vielfältige Bearbeitungsverfahren entwickelt, um eine größere Vielfalt von Materialien auf unzählige Arten effizient zu bearbeiten. Allgemein können solche Prozesse als herkömmliche Bearbeitungsverfahren, abrasive Endbearbeitungsverfahren und nicht-traditionelle Bearbeitungsverfahren (NTM) klassifiziert werden. Definitionsgemäß ist die herkömmliche Bearbeitung einer der Herstellungsprozesse, bei denen überschüssiges Material von einem vorgeformten Rohling in Form von Spänen unter Verwendung eines keilförmigen Schneidwerkzeugs abgeschert wird, um die beabsichtigte Form, Größe und Oberflächenbeschaffenheit bereitzustellen. Drehen, Gewindeschneiden, Plandrehen, Zentrieren, Bohren, Bohren, Reiben, Gewindeschneiden, Formen, Schlitzen, Hobeln, Fräsen, Räumen, Wälzfräsen usw. sind Beispiele für herkömmliche Bearbeitungsvorgänge.

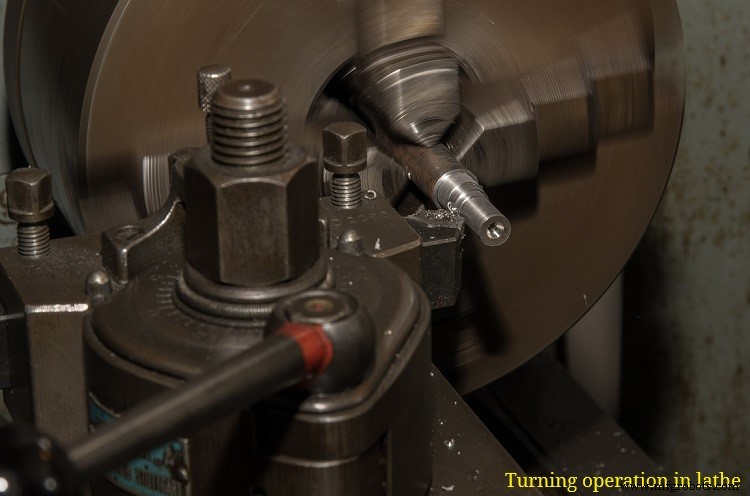

Daher sind sowohl Drehen als auch Fräsen herkömmliche Bearbeitungsvorgänge; jedoch hat jede von ihnen unterschiedliche Fähigkeiten und ist daher geeignet, unterschiedliche Merkmale herzustellen, indem Material von dem Werkstück entfernt wird. Wenden wird häufig zum Erzeugen von zylindrischen oder konischen Oberflächen verwendet. Hier kann der Primärrohling (vorbearbeitetes Rohmaterial) eine beliebige Form haben (basierend auf der verfügbaren Vorrichtung und der Maschinenkapazität). Es verwendet ein Einpunkt-Drehwerkzeug zum Abscheren einer dünnen Materialschicht in Form von kontinuierlichen oder diskontinuierlichen Spänen. Dieser Vorgang wird auf einer bekannten und vielseitigen Werkzeugmaschine, genannt Drehbank, durchgeführt. Basierend auf den bearbeiteten Merkmalen kann das Drehen in Geraddrehen, Kegeldrehen, Innendrehen, Stufendrehen usw. gruppiert werden. Die erzeugte Oberfläche ist jedoch in allen Fällen entweder zylindrisch oder konisch.

Obwohl Fräsen auch ein Bearbeitungsvorgang wie Drehen ist, unterscheiden sich seine Prozesstechnik, Fähigkeit und Form des erzeugten Merkmals vom Drehen. Während beim Drehen zylindrische oder konische Flächen erzeugt werden, fräsen ist nützlich, um flache oder geformte Oberflächen zu erzeugen. Es verwendet ein Mehrpunkt-Schneidwerkzeug, das 2 – 150 Schneidkanten enthalten kann. Somit ist das Fräsen ein schnellerer Prozess, der zu einer höheren Produktivität führt. Der Vorgang wird auf einer Fräsmaschine durchgeführt, die entweder eine horizontale Spindel oder eine vertikale Spindel haben kann. Basierend auf den generierten Merkmalen und Verfahren kann das Fräsen auch in Stirnfräsen, Seitenfräsen, Schaftfräsen usw. unterteilt werden. Verschiedene Unterschiede zwischen Drehen und Fräsen sind unten in Tabellenform aufgeführt.

Tabelle:Unterschiede zwischen Drehen und Fräsen

| Wenden | Fräsen |

|---|---|

| Durch Drehen werden zylindrische oder konische Flächen hergestellt. | Fräsen wird verwendet, um flache oder geformte Oberflächen herzustellen. |

| Es wird in einer Drehmaschine durchgeführt. | Fräsen wird in Fräsmaschine durchgeführt. |

| Beim Drehen wird ein Einpunktfräser verwendet. Der Fräser enthält nur eine Hauptschneide. | Beim Fräsen wird ein Mehrpunktfräser verwendet. Der Fräser enthält mehr als eine Schneidkante. |

| Die Schneidbewegung wird durch Drehen des Werkstücks übertragen. | Die Schneidbewegung wird durch Drehen des Schneidwerkzeugs übertragen. |

| Die Vorschubbewegung wird durch Bewegen des Schneidwerkzeugs gegen das Werkstück übertragen. | Die Vorschubbewegung wird durch Bewegen des Werkstücks gegen die Schneide vermittelt. |

| Drehen ist normalerweise ein kontinuierlicher Schneidvorgang. | Fräsen ist normalerweise ein intermittierender Schneidvorgang. |

| Drehen erzeugt kontinuierliche Späne, es sei denn, die Bedingungen sind ungünstig. | Fräsen erzeugt von Natur aus diskontinuierliche Späne. |

| Die Materialabtragungsrate ist aufgrund des Einpunktschneiders gering. | Es sorgt für eine hohe MRR und damit für Produktivitätssteigerungen. |

Erzeugte Oberfläche und Funktion: Das Drehen wird überwiegend zur Erzeugung zylindrischer oder konischer Flächen eingesetzt, unabhängig von der Form des Rohmaterials. Jedes durch diesen Prozess erzeugte Merkmal muss rotationssymmetrisch sein. Typischerweise kann es zur Herstellung von axialsymmetrischen Teilen wie zylindrischen oder konischen Wellen, gestuften Wellen, konischen Objekten, Vergrößerung des Durchmessers von Innenlöchern (kann kein Loch erzeugen), Schneiden von zylindrischen Rillen usw. verwendet werden. Im Gegensatz dazu kann Fräsen verwendet werden, um eine Ebene zu erzeugen Oberfläche beliebiger Orientierung sowie Konturflächen. Merkmale wie Schlitze, Kanäle, Schlüssellöcher, Taschen, Wände, Rippen, Stege usw. werden häufig beim Fräsen angetroffen.

Für den Betrieb eingesetzte Werkzeugmaschinen: Im Bereich der Metallzerspanung ist die Werkzeugmaschine eine spezielle Kategorie von Maschinen, die alle erforderlichen Bewegungen auf die Arbeit und/oder das Schneidwerkzeug übertragen und Einrichtungen für deren Montage bieten. Unterschiedliche Bearbeitungsoperationen werden in unterschiedlichen Werkzeugmaschinen durchgeführt; bestimmte Werkzeugmaschinen sind jedoch auch in der Lage, eine Reihe ähnlicher Operationen durchzuführen. Das Drehen wird in einer vielseitigen Werkzeugmaschine namens Drehmaschine durchgeführt. Dies ist hauptsächlich eine Werkzeugmaschine mit horizontaler Achse (Spindel ist horizontal); Es ist jedoch auch eine Drehmaschine mit vertikaler Achse erhältlich, insbesondere eine Tischplatte. Das Fräsen wird in einer Fräsmaschine durchgeführt, die entweder eine vertikale Achse oder eine horizontale Achse haben kann (beide sind üblich).

Einpunkt- und Mehrpunktschneider: Ein Schneidwerkzeug (oder eine Schneidevorrichtung) kann nur eine oder mehrere aktive Schneidkanten enthalten, die an der Materialabtragungsaktion während der Bearbeitung teilnehmen können. Anhand der Anzahl der Schneiden lassen sich Fräser in Ein- oder Mehrspitzfräser einteilen. Der Drehvorgang wird mit einem Einpunktfräser, SPTT (Single Point Turning Tool) genannt, durchgeführt. Es hat also nur eine Hauptschneide, die aktiv am Scheren oder Abtragen von Materialien teilnehmen kann. Im Gegensatz dazu kann ein Fräser 2 – 150 Schneiden enthalten, manchmal sogar mehr. Offensichtlich handelt es sich um einen Mehrpunktschneider, da mehr als eine Schneidkante gleichzeitig am Scheren oder Entfernen von Materialien beteiligt ist.

Schneidebewegung und Vorschubbewegung: Es gibt zwei Relativbewegungen zwischen Werkstück und Schneide, deren gleichzeitige Wirkung das Abscheren einer Schicht vom Arbeitsmaterial bewirkt. Diese beiden werden Primärbewegungen genannt, da der Großteil der Schneidkraft von ihnen absorbiert wird; es können jedoch andere Sekundärbewegungen basierend auf dem zu erzeugenden Merkmal oder der zu erzeugenden Oberfläche vorhanden sein. Es ist die Funktion der Werkzeugmaschine, solche relativen Bewegungen in der beabsichtigten Richtung mit einer vorbestimmten Rate zu erteilen. Beim Drehen sorgt die Drehung des Werkstücks mit einer festen Schnittgeschwindigkeit tatsächlich für die erforderliche Schnittbewegung, während die Bewegung des Werkzeugschlittens (auf dem der Fräser fest montiert ist) die erforderliche Vorschubbewegung liefert. Beim Fräsen ist es genau umgekehrt – die Schneidbewegung wird durch die Drehung des Fräsers mit einer festen Drehzahl bereitgestellt, während die Vorschubbewegung durch Bewegen des Arbeitstisches (auf dem das Werkstück montiert ist) bereitgestellt wird.

Kontinuierliches und diskontinuierliches Schneiden und entsprechende Späne: Während des Drehvorgangs bleibt die Schneide ständig in engem Kontakt mit dem Werkstück und führt somit zu kontinuierlichen Spänen. Obwohl die Spanart von vielen vorhersehbaren und unvorhersehbaren Faktoren abhängt, hat das Drehen die Fähigkeit, unter günstigen Schnittbedingungen kontinuierliche Späne zu erzeugen. Das Fräsen erzeugt von Natur aus diskontinuierliche Späne, da keine einzelne Schneidkante mit dem Werkstück in Kontakt bleibt; Stattdessen greifen die Schneidkanten während des gesamten Vorgangs wiederholt ein und aus.

Chiplast- und Produktivitätsprobleme: Der Bereich des Arbeitsmaterials vor dem Schneidwerkzeug wird in jedem Fall als Spanlast bezeichnet. Sie ist proportional zur Materialabtragungsrate (MRR). Beim Fräsen kann aufgrund der Beteiligung einer größeren Anzahl von Schneidkanten an jeder Umdrehung eine höhere Spanlast verwendet werden, da die gesamte Spanlast gleichmäßig auf alle Schneidkanten aufgeteilt wird. Somit können in einem Durchgang höhere Schnittparameter, insbesondere Vorschub und Schnitttiefe, eingesetzt und somit größere Materialmengen in einer bestimmten Zeit abgetragen werden. Beim Drehen können die Werte der Schnittparameter aufgrund von Änderungen des Werkzeugversagens nicht über ein bestimmtes Niveau hinaus erhöht werden. Daher ist das Fräsen im Vergleich zum Drehen hochproduktiv, wenn die Massenabtragung von Material das Hauptanliegen ist.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen Drehen und Fräsen vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Bearbeitung und Werkzeugmaschinen von A. B. Chattopadhyay (1 st Auflage, Wiley).

- Manufacturing Engineering and Technology:SI Edition von S. Kalpakjian und S. R. Schmid (7 th Ausgabe, Pearson Ed Asia).

Industrietechnik

- Der Unterschied zwischen robotergesteuerter Prozessautomatisierung und Testautomatisierung

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Bearbeitung und Schleifen

- Unterschied zwischen GMAW- und GTAW-Schweißverfahren

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Die Unterschiede zwischen CNC-Fräsen und CNC-Drehen

- CNC-Drehen und -Fräsen:Kennen Sie den Unterschied zwischen ihnen?

- Der Unterschied zwischen konventionellem und nicht-konventionellem Bearbeitungsprozess

- Unterschied zwischen traditionellem und nicht-traditionellem Bearbeitungsprozess