Unterschied zwischen Schneidwerkzeug und Schleifscheibe

Die maschinelle Bearbeitung oder das Metallschneiden ist einer der Herstellungsprozesse, bei denen überschüssiges Material allmählich von einem vorgeformten Rohling entfernt wird, um die gewünschte Form, Größe und Oberflächenbeschaffenheit bereitzustellen. Es ist ein subtraktives Herstellungsverfahren, das hauptsächlich zur Verbesserung der Maßhaltigkeit und des Toleranzniveaus verwendet wird. Um verschiedene Materialien auf mehrere Arten effizient und wirtschaftlich zu bearbeiten, gibt es verschiedene Bearbeitungsverfahren, die jeweils unterschiedliche Fähigkeiten in Bezug auf Materialabtragungsrate (MRR), Bearbeitungsgenauigkeit, Merkmalsgröße, machbares Merkmal, machbares Material, Bearbeitungskosten usw. aufweisen. Solche Verfahren lassen sich grob in drei Gruppen einteilen:konventionelle Bearbeitung, Trennschleifen und nicht-traditionelle Bearbeitung (NTM).

Herkömmliche Bearbeitungsverfahren verwenden ein keilförmiges Schneidwerkzeug (oder Schneider) überschüssiges Material in Form von Spänen allmählich vom Werkstück zu entfernen. Zu diesen Prozessen gehören Drehen, Gewindeschneiden, Plandrehen, Bohren, Gewindeschneiden, Bohren, Fräsen, Formen, Hobeln, Reiben, Rändeln usw. Metallische Fräser waren in frühen Tagen sehr beliebt; aber jetzt sind viele nichtmetallische Schneider leicht erhältlich. Die Funktion einer Schneidevorrichtung besteht darin, eine davor liegende Materialschicht zu komprimieren und allmählich abzuscheren, um einen Materialabtrag zu realisieren. Üblicherweise sind das Werkstück und die Schneide starr an der betreffenden Werkzeugmaschine montiert und ihnen werden die erforderlichen relativen Geschwindigkeiten (Geschwindigkeit, Vorschub und Schnittiefe) verliehen, um den Materialabtrag zu erleichtern. Jeder Bearbeitungsvorgang wird mit einem bestimmten Fräsertyp ausgeführt; jedoch können einige Merkmale eines bestimmten Schneiders innerhalb bestimmter Grenzen variieren. Fräser sollten eine definierte Geometrie und ein definiertes Material haben.

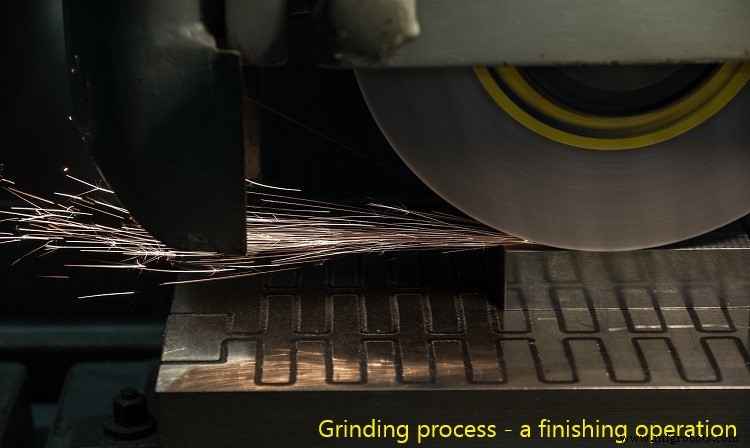

Abrasive Schneidverfahren erfüllen ebenfalls eine ähnliche Aufgabe, das heißt, Material in Form von Spänen zu entfernen, aber es wird kein Metallschneider verwendet. Trennschleifer werden hauptsächlich aus feuerfesten keramischen Materialien, hauptsächlich Schleifmitteln, hergestellt. Diese winzigen scharfen Schleifmittel entfernen tatsächlich Material vom Werkstück. Obwohl ein solcher Fräser als Ganzes bestimmte Spezifikationen hat, haben Schleifmittel eine zufällige Geometrie. Typische Beispiele für solche Prozesse sind Schleifen, Honen, Läppen usw. Alle diese Prozesse eignen sich eher für die Endbearbeitung als für den Massenabtrag. Beim Schleifen wird ein zylindrisches Rad verwendet, das Schleifrad genannt wird , aus Schleifmitteln als Schneidwerkzeug. Schleifmittel, Schleifmittelgröße, Bindematerial und andere relevante Parameter der Schleifscheibe sind vordefiniert; die Geometrie der Schleifmittel ist jedoch nicht definiert. Verschiedene Unterschiede zwischen Schneidwerkzeug und Schleifscheibe sind unten in Tabellenform aufgeführt.

Tabelle:Unterschiede zwischen Schneidwerkzeug und Schleifscheibe

| Schneidwerkzeug | Schleifscheibe |

|---|---|

| Ein Schneidwerkzeug kann entweder einschneidig oder mehrschneidig sein. | Schleifscheibe ist immer ein Mehrpunkt-Schneidwerkzeug. |

| Er kann aus Metall, Keramik, Diamant oder cBN bestehen. | Schleifscheiben bestehen aus Schleifmitteln, die in einem anderen Medium wie Harz oder Metall gebunden sind. |

| Jedes Schneidwerkzeug hat eine gut definierte Geometrie. | Schleifscheiben als Ganzes können bestimmte Spezifikationen haben, aber Schleifmittel haben eine zufällige Geometrie. |

Einpunkt- und Mehrpunktschneider: Ein Schneidwerkzeug kann aus einer oder mehreren aktiven Schneidkanten innerhalb des Schneidkörpers bestehen. Ein Einpunkt-Schneidwerkzeug ist eines, das nur eine Hauptschneidkante hat, um gleichzeitig an der Materialentfernungsaktion teilzunehmen. Wenn mehr als eine Schneide gleichzeitig am Schneidvorgang beteiligt ist, wird diese Schneide als Mehrpunktschneide bezeichnet. Ein Einpunkt-Fräser ist billiger und einfach herzustellen, kann aber keine hohe Spanlast aufnehmen und somit wird der Prozess weniger produktiv. Drehen, Formen, Hobeln, Bohren, fliegendes Schneiden usw. verwendet einen Einpunktschneider; während Fräsen, Bohren, Reiben, Räumen, Wälzfräsen, Schleifen usw. Mehrpunktschneider verwenden. Daher kann ein Schneidwerkzeug einschneidig oder mehrschneidig sein; aber Schleifscheibe ist immer Mehrpunktfräser.

Material der Fräser: Ein Schneidwerkzeug kann aus verschiedenen Materialien wie Kohlenstoffstahl, Schnellarbeitsstahl (HSS), Wolframcarbid, Keramik, Diamant, kubischem Bornitrid (cBN) usw. bestehen. Verschiedene Materialien weisen unterschiedliche Fähigkeiten auf, und daher wird normalerweise ein kompatibles Material ausgewählt auf Arbeitsmaterial, Bearbeitungsprozess und andere betroffene Parameter, um die beste Leistung zu erzielen. Die Schleifscheibe besteht aus Schleifmitteln wie Aluminiumoxid, Siliziumoxid und Diamant. Solche Schleifkörner sind in einem anderen weichen oder harten Medium wie Harz, Metall usw. gebunden. Erwähnenswert ist, dass der Materialabtrag nur durch Schleifpartikel erfolgt; jedoch nehmen nur wenige Schleifmittel (ca. 1 % von allen, die am Umfang der Scheibe freigelegt sind) an der Materialscherwirkung in einem Durchgang teil.

Fräsergeometrie: Geometrie, Orientierung und Material sind drei wichtige Parameter, die die Gesamtbearbeitungsleistung bei jeder Bearbeitung bestimmen. Das Schneidwerkzeug sollte eine wohldefinierte Geometrie haben; Tatsächlich wird der Fräser auf der Grundlage einer solchen Geometrie ausgewählt. Zu den geometrischen Merkmalen gehören Spanwinkel, Freiwinkel, Schnittwinkel, Spitzenradius usw. Schleifscheiben haben normalerweise eine definierte Spezifikation, aber Schleifmittel haben keine spezifische Geometrie. Verschiedene Werkzeugwinkel sind zufällig und variieren stark zwischen den Schleifmitteln. Eine solche zufällige Geometrie wirkt sich manchmal auf die Bearbeitungsleistung aus (z. B. Kraft- oder Temperaturanstieg).

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen Schneidwerkzeug und Schleifscheibe vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Bearbeitung und Werkzeugmaschinen von A. B. Chattopadhyay (1 st Auflage, Wiley).

- Manufacturing Engineering and Technology:SI Edition von S. Kalpakjian und S. R. Schmid (7 th Ausgabe, Pearson Ed Asia).

Industrietechnik

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Einzelpunktschneider und Mehrpunktschneider

- Unterschied zwischen Spanfläche und Flankenfläche des Schneidwerkzeugs

- Unterschied zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Bearbeitung und Schleifen

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Unterschied zwischen Weichholz-Sperrholz und Hartholz-Sperrholz