Unterschied zwischen WIG-Schweißen und A-TIG-Schweißen

Schweißen ist ein uraltes Verbindungsverfahren, das zwei oder mehr Bauteile effizient und wirtschaftlich dauerhaft zusammenfügen kann. Es gibt eine Vielzahl von Schweißverfahren, die Strukturen aus verschiedenen Materialien auf vielfältige Weise verbinden können. Das Gas-Wolfram-Lichtbogenschweißen (GTAW), im Volksmund als Wolfram-Inertgas-Schweißen (TIG) bekannt, ist eines der Schmelzschweißverfahren, bei dem Metalle durch Koaleszenz oder Schweißperlenbildung aufgrund des Verschmelzens von Stoßflächen der Grundkomponenten verbunden werden können. Der elektrische Lichtbogen, der zwischen der Elektrode und den leitfähigen Grundmetallen entsteht, wird zum Erhitzen und Schmelzen verwendet.

Als Folge der umfangreichen Entwicklung in den letzten Jahrzehnten hat sich das WIG-Schweißen zu einer vielversprechenden und zuverlässigen Schweißtechnik zum dauerhaften Verbinden von zwei oder mehr metallischen Komponenten entwickelt. Es kann im autogenen Modus durchgeführt werden; Füllmaterial kann jedoch auch nach Bedarf aufgetragen werden (sowohl homogene als auch heterogene Modi sind möglich). Prächtiges Erscheinungsbild der Schweißnaht, höhere Lichtbogeneffizienz, geringere Fehlerwahrscheinlichkeit und minimale Spritzerkonzentration machten dieses Verfahren zu einer bevorzugten Fertigungstechnik in einer Vielzahl von industriellen Anwendungen, einschließlich Bau-, Automobil- und Luft- und Raumfahrtarenen.

Beim WIG-Schweißen , bleibt ein Lichtbogen zwischen der nicht abschmelzenden Elektrode (aus Wolfram mit kleinen Legierungselementen) und dem leitfähigen Werkstück hängen. Diese Lichtbogenwärme schmilzt die Stoßflächen der Stammkomponenten, was schließlich eine Koaleszenz erzeugt. Auch Füllmetall, falls aufgetragen, scheidet sich aufgrund der Lichtbogenerwärmung im geschmolzenen Zustand auf dem Wurzelspalt ab. Die Kantenvorbereitung kann auch durchgeführt werden, wenn die Plattendicke mehr als 4 – 5 mm beträgt. Trotz vieler Vorteile ist das WIG-Schweißen durch den erreichbaren Einbrand begrenzt, der aufgrund vieler relevanter Parameter bei etwa 3 – 3,5 mm liegt. Das Erreichen einer Eindringtiefe von mehr als 3,5 mm in einem einzigen Durchgang ist beim WIG-Schweißen praktisch schwierig, wenn nicht gar unmöglich.

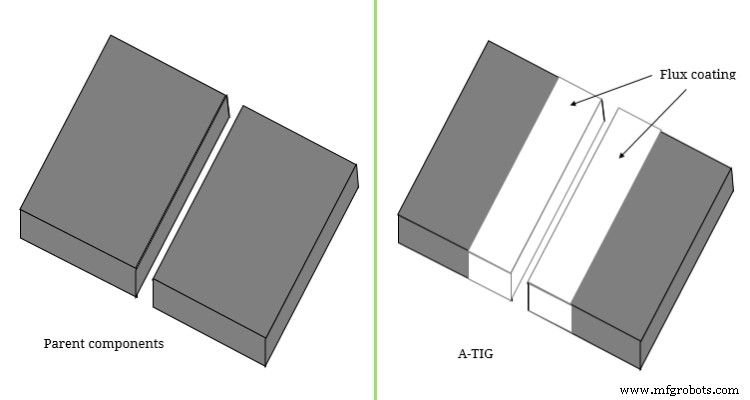

Diese Einschränkung löst ein spürbares Forschungsinteresse aus und als Folge sind viele Varianten entstanden, die einzigartige Vorteile gegenüber dem herkömmlichen WIG-Schweißverfahren bieten. Aktiviertes und pulvergebundenes WIG-Schweißen sind zwei bemerkenswerte Varianten. Beim Inertgasschweißen mit aktiviertem Wolfram (A-TIG) Vor dem Schweißen wird eine dünne Schicht eines aktivierenden Flussmittels auf die Stoßflächen und den umgebenden Bereich der Hauptkomponenten aufgetragen. Dies zeigt ein vielversprechendes Ergebnis, indem die Eindringtiefe im Vergleich zum herkömmlichen WIG-Schweißen mit ähnlichen Prozessparametern um das Dreifache oder sogar mehr erhöht wird. So ist beim A-TIG-Schweißen eine Durchdringung von 7 – 11 mm möglich, was letztendlich zu einer bemerkenswerten Produktivitätssteigerung in der gesamten Fertigung führt. Verschiedene Unterschiede zwischen dem Schweißen mit Wolfram-Inertgas (WIG) und dem Schweißen mit aktiviertem Wolfram-Inertgas (A-TIG) sind unten in Tabellenform angegeben. Es ist erwähnenswert, dass beide Prozesse in derselben Einrichtung und auf dieselbe Weise durchgeführt werden, mit Ausnahme der Anwendung von Flussmittel beim A-TIG-Schweißen.

Tabelle:Unterschiede zwischen WIG-Schweißen und A-WIG-Schweißen

| WIG-Schweißen | A-WIG-Schweißen |

|---|---|

| Beim WIG-Schweißen wird kein aktivierendes Flussmittel auf die Grundmetalle aufgetragen. | Eine dünne Schicht aktivierendes Flussmittel wird vor dem Schweißen auf die Stoßflächen und die umgebenden Bereiche aufgetragen. |

| Normalerweise bietet es eine Eindringtiefe in der Größenordnung von 3 – 3,5 mm. | Es kann viel tiefer eindringen, im Bereich von 7–11 mm. |

| Schweißraupenbreite und auch Breite der HAZ ist breiter. | Aufgrund des Lichtbogeneinschnürungsphänomens sind Schweißnahtbreite und HAZ-Breite schmaler. |

| Das Entstehen eines Lichtbogens zwischen Elektrode und Grundplatten ist unproblematisch. | Aufgrund des Vorhandenseins einer isolierenden Flussmittelschicht auf dem Grundmetall ist die Bildung eines Lichtbogens problematisch. |

| Dieses Verfahren kann sowohl zum Fügen dünner als auch dicker Werkstoffe eingesetzt werden. | Dieser Prozess ist nicht für dünne Materialien (unter 4 mm) geeignet, da Defekte wie übermäßiges Eindringen beobachtet werden. |

| WIG-Schweißen ist schneller, wenn es auf der Basis von Einzeldurchgängen beurteilt wird. | Da vor dem Schweißen Flussmittel aufgetragen werden muss, ist das A-TIG-Schweißen zeitaufwändig. |

| Es ist weniger produktiv, insbesondere wenn aufgrund der Kantenvorbereitung und mehrerer Durchgänge dickere Platten zum Verbinden erforderlich sind. | Es ist hochproduktiv, da ein tieferes Eindringen in einem einzigen Durchgang ohne Kantenvorbereitung erreicht werden kann. |

Verwendung des aktivierenden Flussmittels: Dies ist der Hauptunterschied zwischen dem WIG-Schweißen und dem A-TIG-Schweißen, da nur beim letzteren aktivierendes Flussmittel verwendet wird. Solche aktivierenden Flussmittel umfassen eine große Anzahl von Oxiden und Halogeniden von Metallen wie Titanoxid (TiO2). ), Kieselsäure (SiO2 ), Chromoxid (Cr2 O3 ), Magnesiumcarbonat (MgCO3 ), Magnesiumoxid (MgO), Mangandioxid (MnO2 ), Calciumoxid (CaO), Aluminiumoxid (Al2 O3 ), Zirkondioxid (ZrO2 ) usw. Es wird auch eine homogene Mischung solcher Flussmittel in unterschiedlichen Anteilen verwendet. Ein solches Flussmittel wird zuerst mit einem geeigneten Lösungsmittel gemischt, um eine halbfeste Paste herzustellen, und dieselbe wird auf die aneinanderstoßenden Oberflächen und umgebenden Bereiche der Stammkomponente aufgetragen. Es muss vor dem Schweißen aufgetragen werden und vor dem Herstellen des Lichtbogens trocknen. Das Flussmittel kann manuell oder mit Hilfe eines mechanisierten Systems aufgetragen werden; Die Dicke dieser Flussmittelschicht muss jedoch gleichmäßig sein, um eine fehlerfreie Verbindung zu erreichen. Normalerweise variiert diese Dicke zwischen 30 und 75 µm, basierend auf einer Reihe relevanter Parameter.

Eindringtiefe, Schweißraupenbreite und WEZ: Verschiedene Untersuchungen haben eindeutig gezeigt, dass eine Tiefe von 7 – 11 mm in einem Durchgang ohne Kantenvorbereitung, aber mit der Verwendung geeigneter Flussmittel erreichbar ist; im Vergleich zum herkömmlichen WIG-Schweißen, das unter ähnlichen Bedingungen eine maximale Durchdringung von 3,5 mm erreichen kann. Diese bemerkenswerte Verbesserung der Penetration wird der Umkehrung des Marangoni-Effekts beim Auftragen von Flussmittel zugeschrieben. Die Verwendung von aktivierendem Flussmittel führt auch zu einer Lichtbogeneinschnürung, was anschließend die Wärmedichte des elektrischen Lichtbogens erhöht. Ein eingeschnürter Lichtbogen führt zu einer schmaleren Schweißnaht und auch zu einer schmaleren Wärmeeinflusszone (WEZ), da in einem bestimmten Bereich eine geringere Wärmezufuhr erwünscht ist.

Herstellen eines Lichtbogens zwischen Elektroden: Bei jedem Lichtbogenschweißverfahren muss zwischen Elektrode und leitfähigen Werkstoffen ein Lichtbogen aufgebaut werden. Tatsächlich ist dieser Lichtbogen die Hauptwärmequelle zum Schmelzen von aneinanderstoßenden Oberflächen des Grundmaterials. Beim WIG-Schweißen ist die Lichtbogenbildung zwischen spitzer Wolframelektrode und leitfähigem Grundwerkstoff unproblematisch. Beim A-TIG-Schweißen ist der Elektronenfluss jedoch aufgrund der vorhandenen Isolierschicht auf den Arbeitsmetalloberflächen eingeschränkt, und daher ist das Herstellen eines Lichtbogens etwas schwierig. Um diesen Zweck zu erleichtern, wird häufig eine zusätzliche flussmittelfreie Stützplatte am Fugeneintritt verwendet. Es erfordert auch eine etwas größere Ruhespannung, um den Lichtbogen während des gesamten Prozesses aufrechtzuerhalten.

Dünnblech- und Zwischenblechverbindung: Das A-TIG-Schweißen liefert von Natur aus ein tieferes Eindringen, und daher ist es nicht wirtschaftlich, es zum Verbinden dünner Bleche oder Platten mit einer Dicke von weniger als 4 mm zu verwenden. Selbst wenn es für solche Fälle verwendet wird, werden übermäßiges Eindringen, Maßungenauigkeit und starke Verformung beobachtet. Für das Verbinden dickerer Bauteile wird jedoch A-TIG bevorzugt, da es eine Eindringtiefe von 7 – 11 mm in einem einzigen Durchgang und das auch ohne Kantenvorbereitung erreichen kann. Im Gegensatz dazu kann das WIG-Schweißen mit Vorteil sowohl zum Verbinden dünner als auch dicker Komponenten nach der erforderlichen Technik verwendet werden.

Kantenvorbereitung, mehrere Durchgänge und Produktivität: Das Verbinden dicker Bleche (Dicke> 3,5 mm) durch WIG-Schweißen erfordert eine ordnungsgemäße Kantenvorbereitung und mehrere Durchgänge, um den gesamten Wurzelspalt ordnungsgemäß zu füllen. Das Schweißen mit mehreren Durchgängen erhöht auch das Niveau der Wärmezufuhr in einem bestimmten Bereich und damit auch die WEZ-Breite, Verformung usw., was normalerweise unerwünscht ist. Dies erfordert ein großes Volumen an kostspieligem Füllmetall sowie einen beträchtlichen Zeitaufwand. Tatsächlich ist das WIG-Schweißen nicht geeignet, wenn eine große Menge an Füllmetall abgeschieden werden muss; Metallschutzgasschweißen (GMAW) ist in einem solchen Szenario die bevorzugte Wahl. Das A-TIG-Schweißen kann jedoch auch vorteilhaft für solche Zwecke verwendet werden, ohne dass eine Kantenvorbereitung oder ein mehrlagiges Schweißen erforderlich ist.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen dem WIG-Schweißen und dem A-TIG-Schweißen vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Babuet al. (2016); Entwicklung eines flussmittelgebundenen Wolfram-Inertgas-Schweißverfahrens zum Fügen von Aluminiumlegierungen; American Journal of Mechanical and Industrial Engineering; Vol. 1 (3); S. 58-63.

- Saha et al. (2018); Untersuchung der Wirkung von aktivierendem Flussmittel beim Wolfram-Inertgas-Schweißen von austenitischem Edelstahl mit Wechselstrompolarität; Indisches Schweißjournal; Vol. 51 (2).

Industrietechnik

- Was ist der Unterschied:MIG vs. WIG-Schweißen

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Bearbeitung und Schleifen

- Unterschied zwischen Metall-Inertgas- und Metall-Aktivgas-Schweißen

- Unterschied zwischen GMAW- und GTAW-Schweißverfahren

- Unterschied zwischen Vorhand- und Rückhandschweißen

- Was ist der Unterschied zwischen Metallherstellung und Metallschweißen?

- Was ist der Unterschied zwischen Metallherstellung und Schweißen?